Изобретение относится к оборудованию для переработки полимерных материа- лов, находящихся в вязкотекучем состоянии, в том числе и для резиновых смесей в разогретом виде.

Целью изобретения является интенсификация процесса и повышение качества смешения.

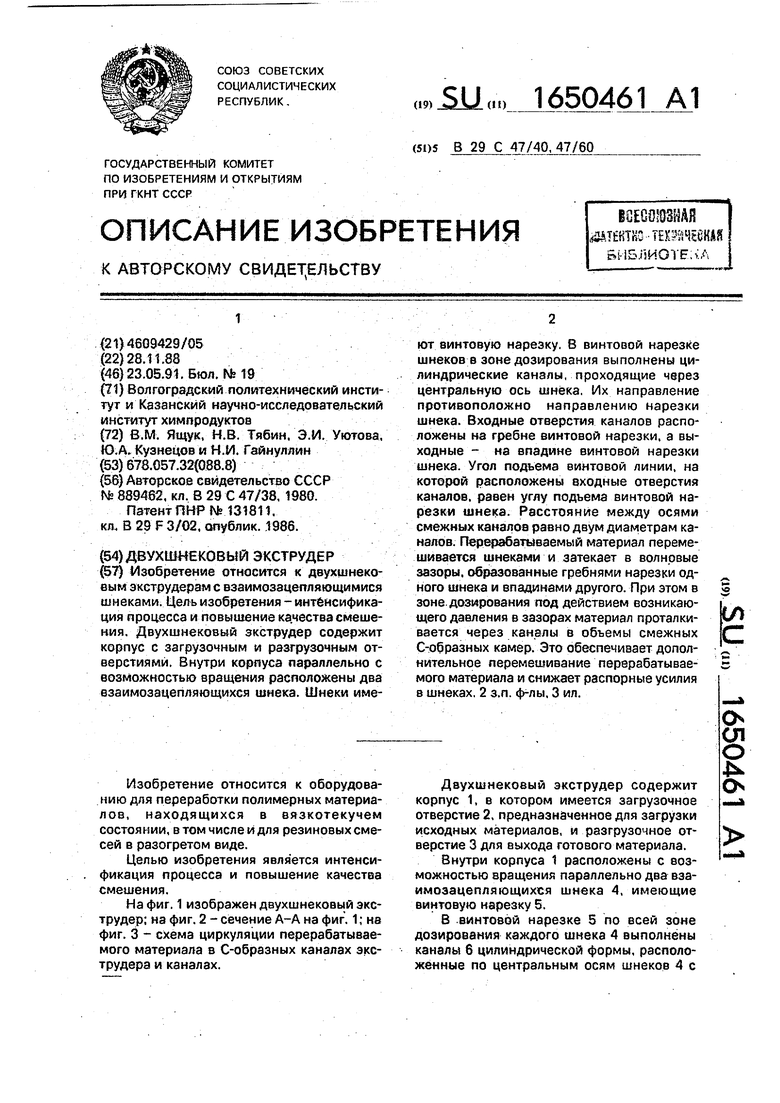

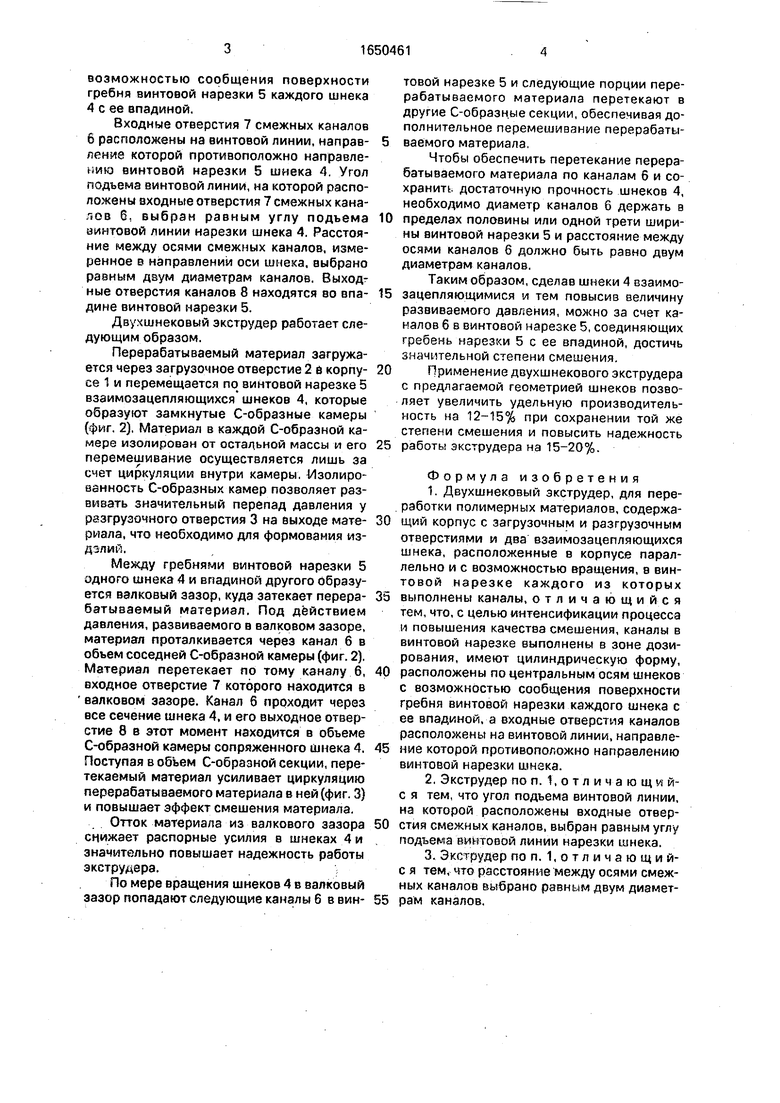

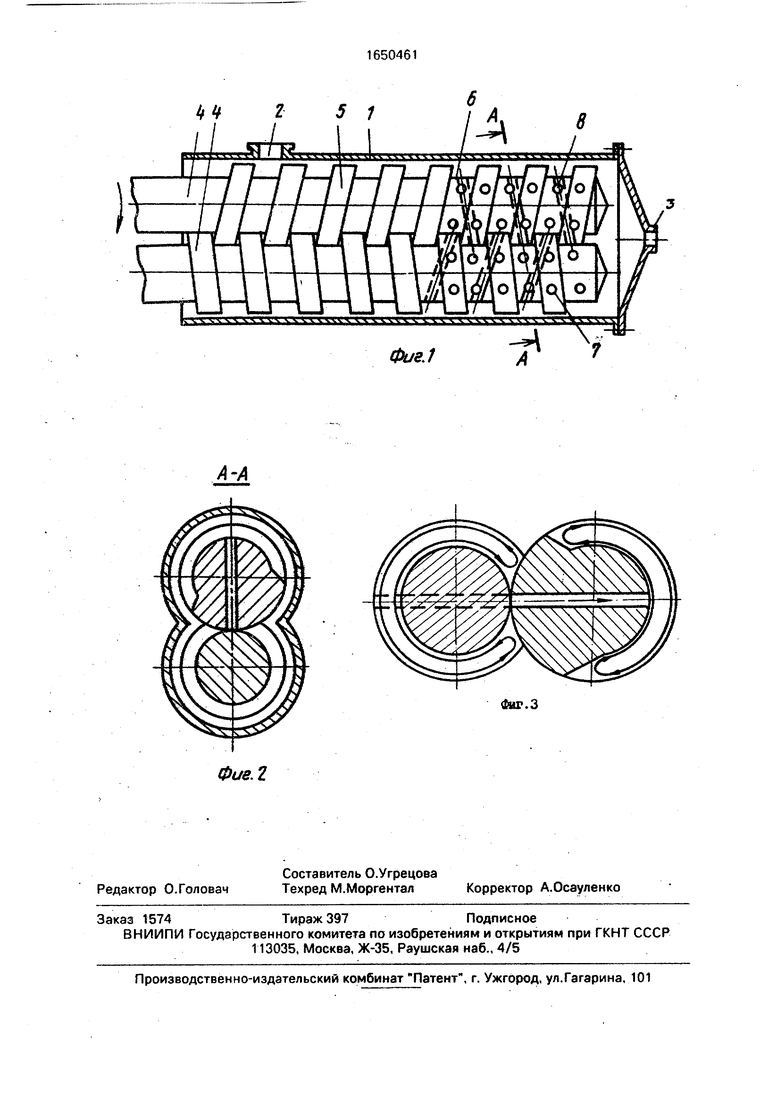

На фиг. 1 изображен двухшнековый экс- трудер; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - схема циркуляции перерабатываемого материала в С-образных каналах экс- трудера и каналах.

Двухшнековый экструдер содержит корпус 1, в котором имеется загрузочное отверстие 2, предназначенное для загрузки исходных материалов, и разгрузочное отверстие 3 для выхода готового материала.

Внутри корпуса 1 расположены с возможностью вращения параллельно два взаимозацепляющихся шнека 4, имеющие винтовую нарезку 5.

В винтовой нарезке 5 по всей зоне дозирования каждого шнека 4 выполнены каналы 6 цилиндрической формы, расположенные по центральным осям шнеков 4 с

о

8

Jb.

О

возможностью сообщения поверхности гребня винтовой нарезки 5 каждого шнека 4 с ее впадиной.

Входные отверстия 7 смежных каналов 6 расположены на винтовой линии, направление которой противоположно направлению винтовой нарезки 5 шнека 4. Угол подъема винтовой линии, на которой расположены входные отверстия 7 смежных кана- лов б. выбран равным углу подъема винтовой линии нарезки шнека 4. Расстояние между осями смежных каналов, измеренное в направлении оси шпека, выбрано равным двум диаметрам каналов. Выходные отверстия каналов 8 находятся во впадине винтовой нарезки 5.

Двухшнековый экструдер работает следующим образом.

Перерабатываемый материал загружается через загрузочное отверстие 2 в корпусе 1 и перемещается по винтовой нарезке 5 взаимозацепляющихся шнеков 4, которые образуют замкнутые С-образные камеры (фиг. 2), Материал в каждой С-образной камере изолирован от остальной массы и его перемешивание осуществляется лишь за счет циркуляции внутри камеры. Изолированность С-образных камер позволяет развивать значительный перепад давления у разгрузочного отверстия 3 на выходе материала, что необходимо для формования из- дзлий.

Между гребнями винтовой нарезки 5 одного шнека 4 и впадиной другого Образуется валковый зазор, куда затекает перерабатываемый материал. Под действием давления, развиваемого в валковом зазоре, материал проталкивается через канал 6 в объем соседней С-образной камеры (фиг. 2), Материал перетекает по тому каналу 6, входное отверстие 7 которого находится в валковом зазоре. Канал б проходит через все сечение шнека 4, и его выходное отверстие 8 в этот момент находится в объеме С-образной камеры сопряженного шнека 4. Поступая в объем С-образной секции, пере- текаемый материал усиливает циркуляцию перерабатываемого материала в ней (фиг. 3) и повышает эффект смешения материала.

Отток материала из валкового зазора снижает распорные усилия в шнеках 4 и значительно повышает надежность работы экструмера.

По мере вращения шнеков 4 в валковый зазор попадают следующие каналы б в винтовой нарезке 5 и следующие порции перерабатываемого материала перетекают в другие С-образные секции, обеспечивая дополнительное перемешивание перерабатываемого материала,

Чтобы обеспечить перетекание перерабатываемого материала по каналам 6 и сохранить достаточную прочность шнеков 4, необходимо диаметр каналов 6 держать в

пределах половины или одной трети ширины винтовой нарезки 5 и расстояние между осями каналов 6 должно быть равно двум диаметрам каналов.

Таким образом, сделав шнеки 4 взаимозацепляющимися и тем повысив величину развиваемого давления, можно за счет каналов 6 в винтовой нарезке 5, соединяющих гребень нарезки 5 с ее впадиной, достичь значительной степени смешения.

Применение двухшнекового экструдера с предлагаемой геометрией шнеков позволяет увеличить удельную производительность на 12-15% при сохранении той же степени смешения и повысить надежность

работы экструдера на 15-20%.

Формула изобретения

1.Двухшнековый экструдер, для переработки полимерных материалов, содержащий корпус с загрузочным и разгрузочным отверстиями и два взаимозацепляющихся шнека, расположенные в корпусе параллельно и с возможностью вращения, в винтовой нарезке каждого из которых

выполнены каналы, отличающийся тем, что, с целью интенсификации процесса и повышения качества смешения, каналы в винтовой нарезке выполнены в зоне дозирования, имеют цилиндрическую форму,

расположены по центральным осям шнеков с возможностью сообщения поверхности гребня винтовой нарезки каждого шнека с ее впадиной, а входные отверстия каналов расположены на винтовой линии, направление которой противоположно направлению винтовой нарезки шнека.

2.Экструдер по п. 1,отличающий- с я тем, что угол подъема винтовой линии, на которой расположены входные отверстия смежных каналов, выбран равным углу подъема винтовой линии нарезки шнека.

3.Экструдер по п. 1,отличающий- с я тем, что расстояние между осями смежных каналов выбрано равным двум диаметрам каналов.

4

8

Фие.1

-7 V

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР (ВАРИАНТЫ) | 2000 |

|

RU2172246C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| Устройство для непрерывного получения резиновой смеси | 1988 |

|

SU1780523A3 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

| Червячный смеситель для полимерных материалов | 1975 |

|

SU910423A1 |

| УСОВЕРШЕНСТВОВАННЫЙ ЭКСТРУДЕР В СБОРЕ | 2005 |

|

RU2350467C2 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2012 |

|

RU2501501C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2021 |

|

RU2773513C1 |

Изобретение относится к двухшнеко- еым экструдерам с езаимозацеггляющимися шнеками. Цель изобретения - интенсификация процесса и повышение качества смешения. Двухшнековый зкструдер содержит корпус с загрузочным и разгрузочным отверстиями. Внутри корпуса параллельно с возможностью вращения расположены два взаимозацепляющихся шнека. Шнеки имеют винтовую нарезку. В винтовой нарезке шнеков в зоне дозирования выполнены цилиндрические каналы, проходящие через центральную ось шнека. Их направление противоположно направлению нарезки шнека. Входные отверстия каналов расположены на гребне винтовой нарезки, а выходные - на впадине винтовой нарезки шнека. Угол подъема винтовой линии, на которой расположены входные отверстия каналов, равен углу подъема винтовой нарезки шнека. Расстояние между осями смежных каналов равно двум диаметрам каналов. Перерабатываемый материал перемешивается шнеками и затекает в волновые зазоры, образованные гребнями нарезки одного шнека и впадинами другого. При этом в зоне дозирования под действием возникающего давления в зазорах материал проталкивается через каналы в объемы смежных С-образных камер. Это обеспечивает дополнительное перемешивание перерабатываемого материала и снижает распорные усилия в шнеках. 2 з.п. ф-лы, 3 ил. U С

Фиг.З

| Экструдер-смеситель для полимерных материалов | 1980 |

|

SU889462A2 |

| Солесос | 1922 |

|

SU29A1 |

| Реверсивный шаговый электродвигатель | 1959 |

|

SU131811A1 |

| кя, В 29 F 3/02, опублик | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-05-23—Публикация

1988-11-28—Подача