1

Изобретение относится к автоматизации технологических процессов в машиностроении и приборостроении

Известно устройство для ориентированной укладки стержнеобразных деталей с головкой в кассетыпреимущественно винто содержащее питатель для деталей и многоканальный вибролоток с. гнездами для деталей, установленный на вибростоле, Многот канальный лоток состоит из участка для ориентирования деталей по каналам и участка с гнездами в каналах (кассеты), служащим для поштучного отделения и координирования деталей в определенном положении 1.

Недостатком устройства является то, что его применяемость весьма ограничена, поскольку она не обеспечивает ориентированную укладку деталей разной длины.

Цель изобретения - обеспечение ориентированной укладки деталей разной длины.

Цель достигается тем, что в устройстве для ориентированной укладки стержнеобразных деталей с головкой, содержсццем питатель для деталей и многоканальный вибролоток с гнездами для деталей, гнезда образованы двумя концентрично расположенными овальными наклонными пазами, наружный из которых имеет ширину, соответствующую диаметру головки детали, дно этого паза наклонено в направлении перемещения деталей и имеет глубину с одной стороны, по меньшей мере, равную высоте головки детали, а с другой стороны это дно соединено с внутренним сквозным пазом, последний имеет ширину соответствующую диаметру стержня детали при этом расстояние между верхней кромкой наружного паза со стороны входа и верхней кромкой сквозного паза со стороны выхода, по меньшей мере, равно расстоянию от торца стержня детали до ее центра тяжести Кроме этого, расстояние между стенкой наружного паза со стороны входа и кромкой дна этого паза равно полуразности диаметров головки и стрежня детали,а расстояние между стенкой наружного паза со стороны входа и нижней дальней кромкой сквоного, паза в -продольной плоскости сечения равно полусумме диаметров стержня и головки детали. Вместе с тем у верхней кромки сквозного паза со стороны выхода образован дугообазный участок для головки детали, угол наклона дугообразного участа превьлиает угол наклона дна наружого паза.

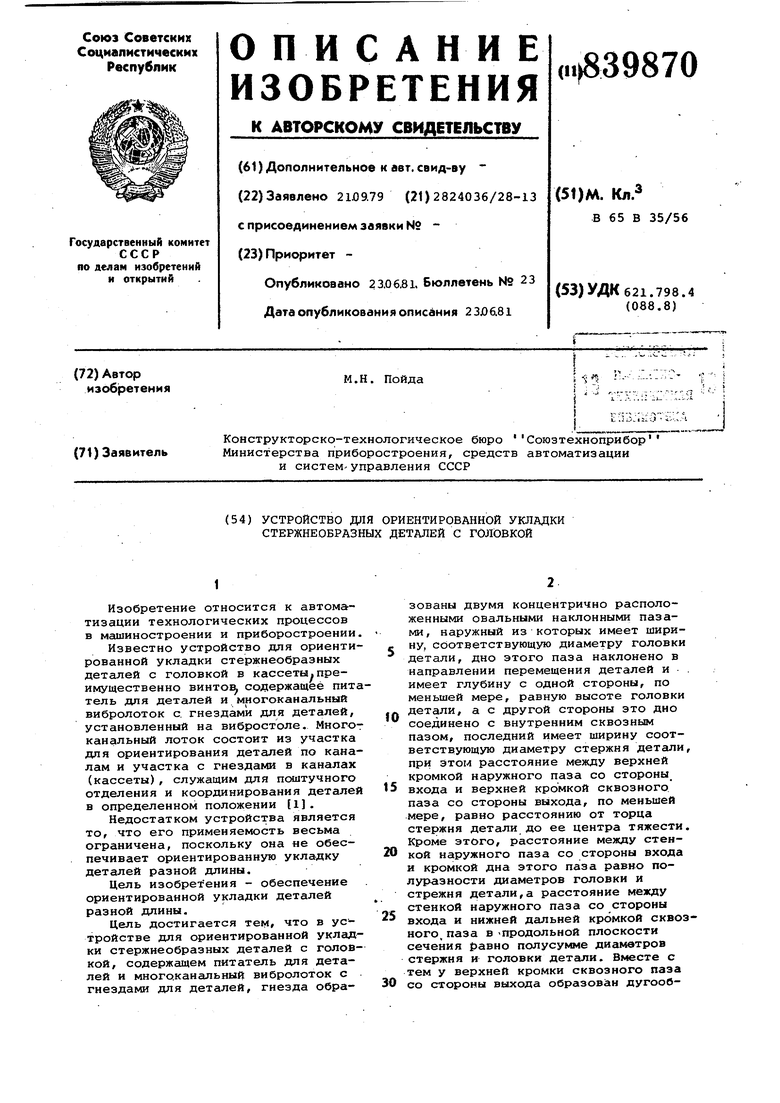

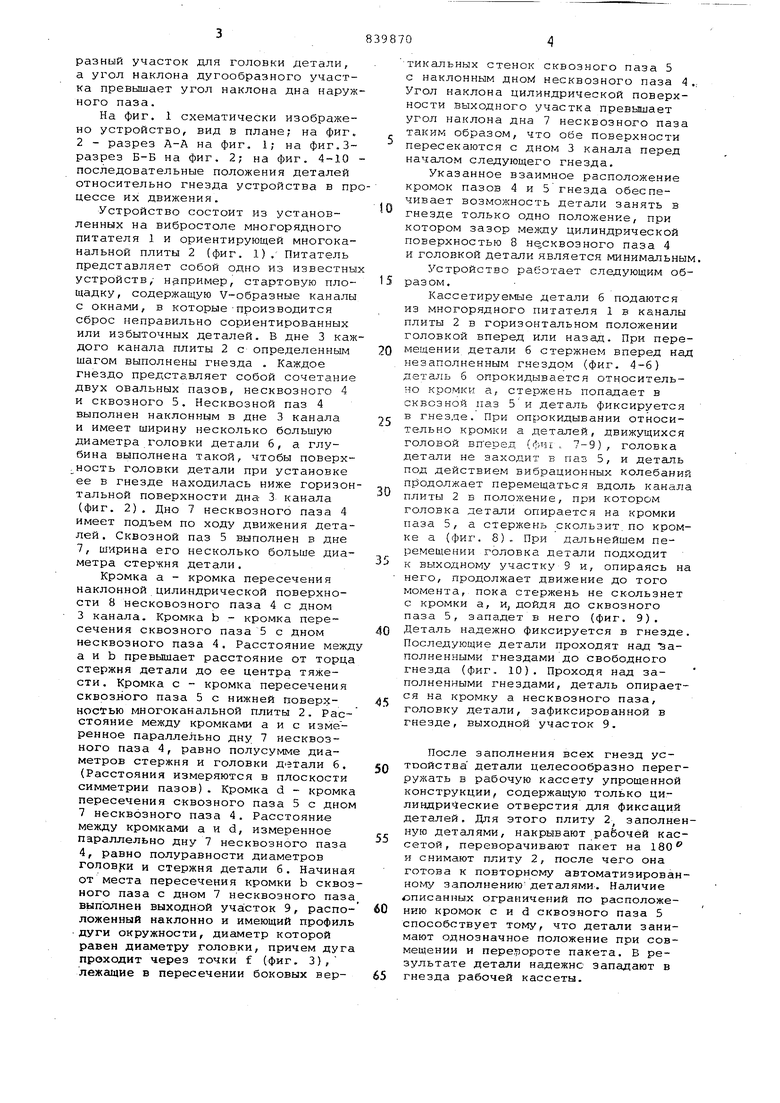

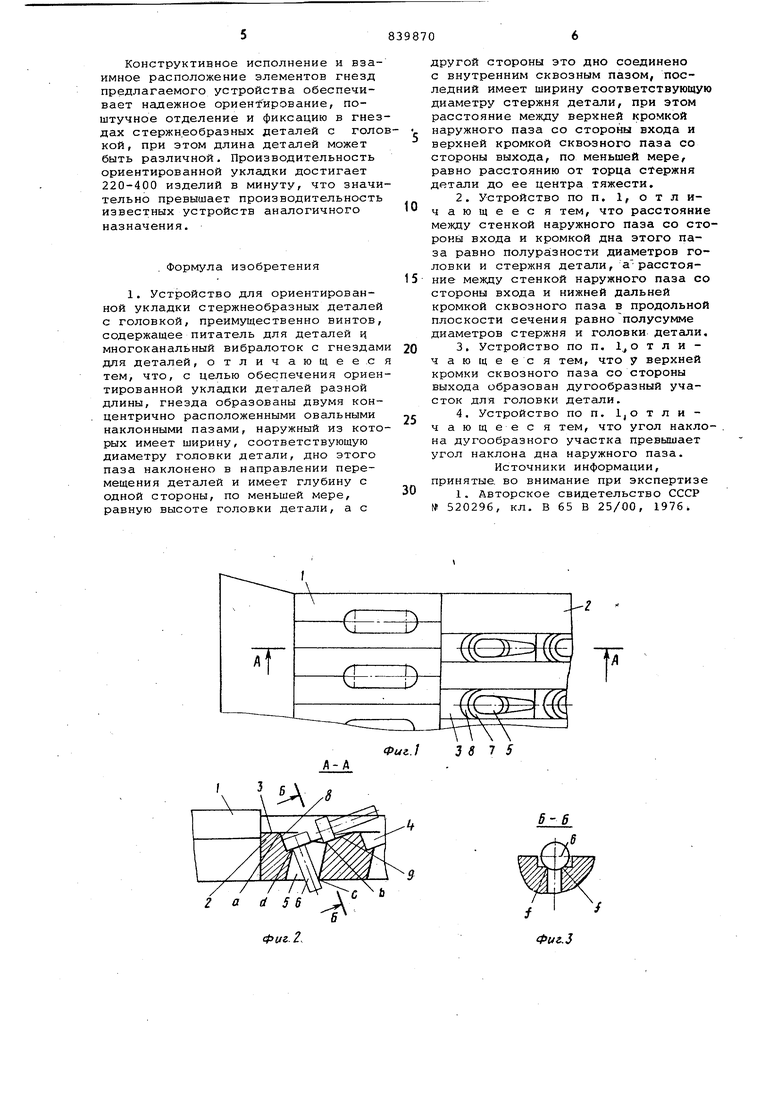

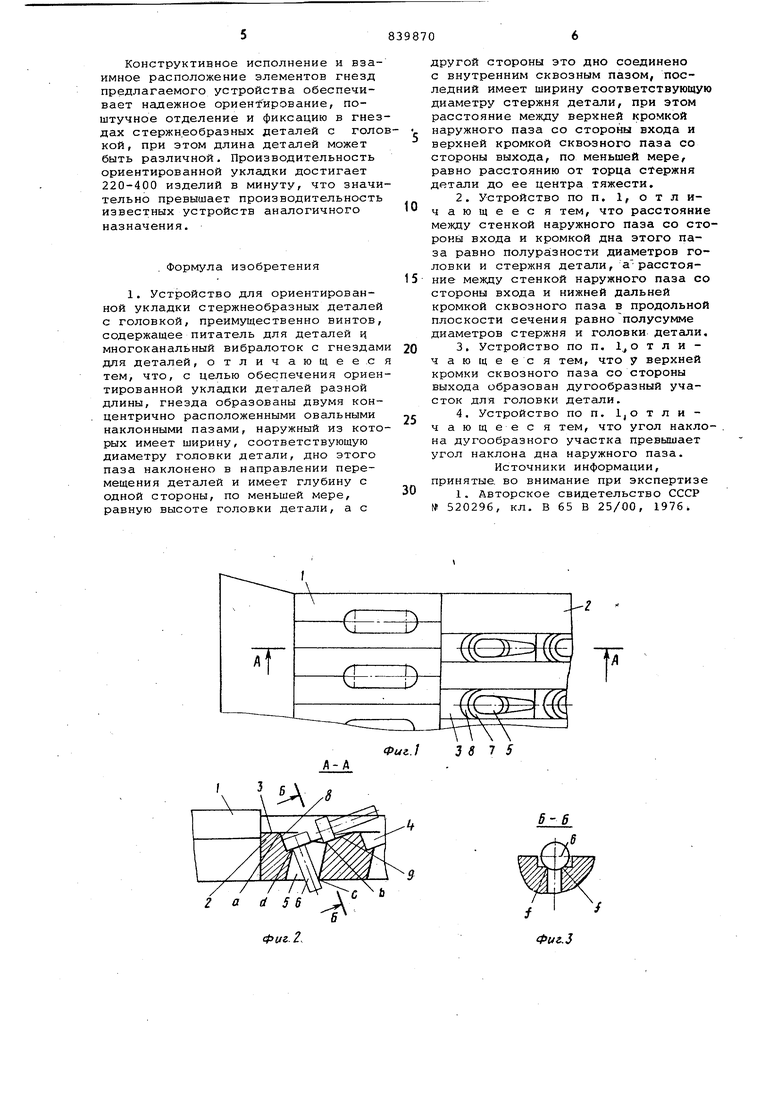

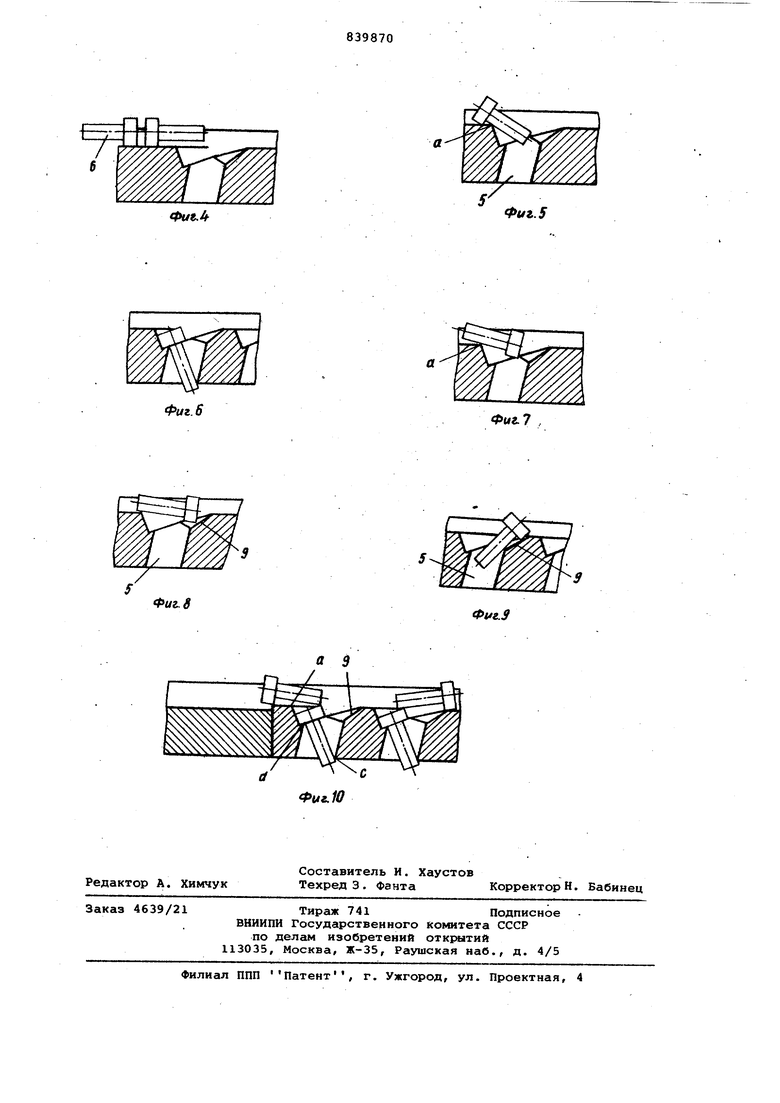

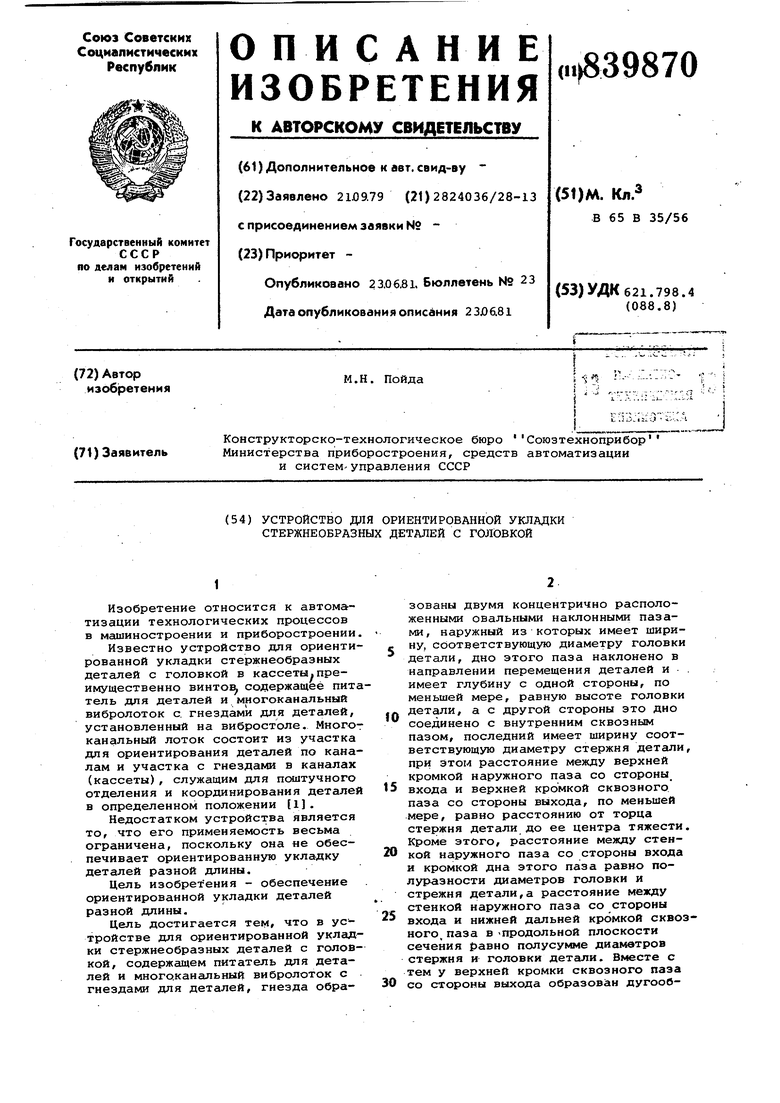

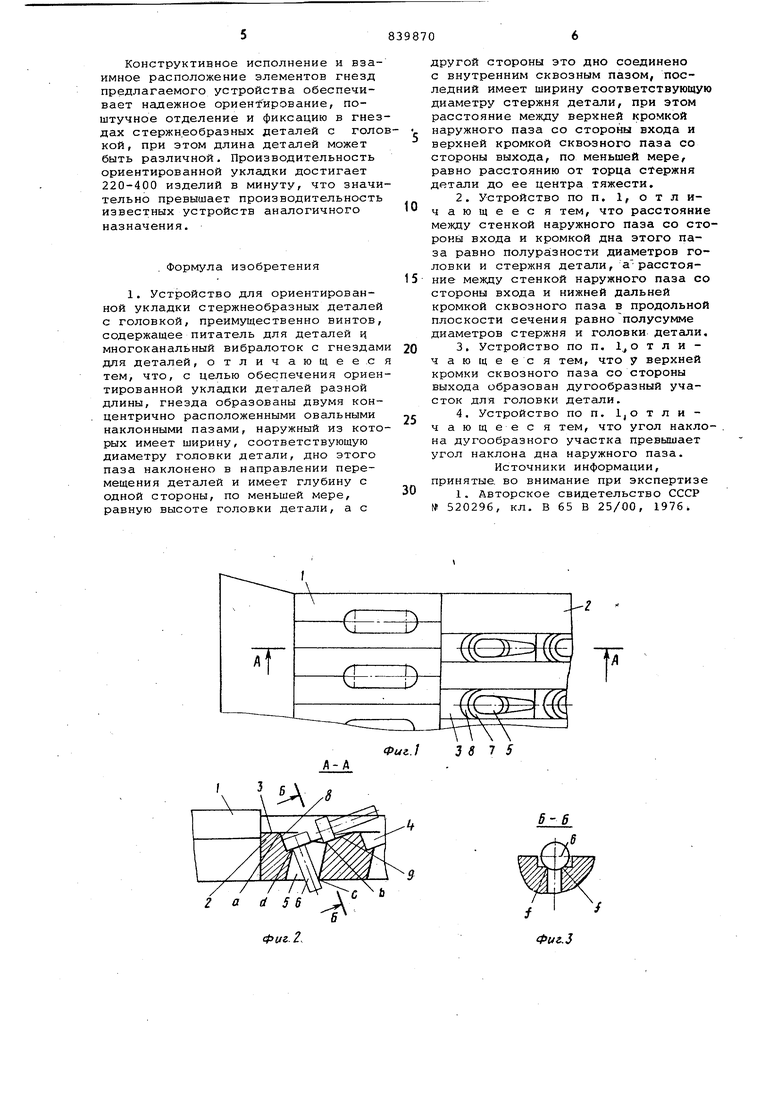

На фиг. 1 схематически изображео устройство, вид в плане; на фиг. 2 - разрез А-А на фиг, 1; на фиг.Зразрез Б-Б на фиг. 2; на фиг. 4-10 последовательные положения деталей относительно гнезда устройства в процессе их движения.

Устройство состоит из установленных на вибростоле многорядного питателя 1 и ориентирующей многоканальной плиты 2 (фиг. 1). Питатель представляет собой одно из известных устройств, например, стартовую площадку, содержащую V-образные каналы с окнами, в которые-производится сброс неправильно сориентированных или избыточных деталей. В дне 3 каждого канала плиты 2 с определенным щагом выполнены гнезда . Каждое гнездо представляет собой сочетание двух овальных пазов, несквозного 4 и сквозного 5. Несквозной паз 4 выполнен наклонным в дне 3 канала и имеет ширину несколько большую диаметра головки детали 6, а глубина выполнена такой, чтобы поверхность головки детали при установке ее в гнезде находилась ниже горизонтальной поверхности дна 3 канала (фиг. 2). Дно 7 несквозного паза 4 имеет подъем по ходу движения деталей. Сквозной паз 5 выполнен в дне 7, ширина его несколько больше диаметра стержня детали.

Кромка а - кромка пересечения наклонной цили-ндрической поверхности 8 несковозного паза 4 с дном 3 канала. Кромка Ь - кромка пересечения сквозного паза 5 с дном несквозного паза 4, Расстояние между а и Ь превышает расстояние от торца стержня детали до ее центра тяжести. Кромка с - кромка пересечения сквозного паза 5 с нижней поверхностью многоканальной плиты 2. Расстояние между кромками а и с измеренное параллельно дну 7 несквозного паза 4, равно полусумме диаметров стержня и головки детали 6. (Расстояния измеряются в плоскости симметрии пазов). Кромка d - кромка пересечения сквозного паза 5 с дном 7 несквозного паза 4. Расстояние между кромками а и d, измеренное параллельно дну 7 несквозного паза 4, равно полуравности диаметров голов| и и стержня детали 6. Начиная от места пересечения кромки Ь сквозного паза с дном 7 несквозного паза выполнен выходной уча:сток 9, расположенный наклонно и имеющий профиль дуги окружности, диаметр которой равен диаметру головки, причем дуга проходит через точки f (фиг. 3), лежащие в пересечении боковых вертикальных стенок сквозного паза 5 с наклонным дноМ несквозного паза 4 Угол наклона цилиндрической поверхности выходного участка превышает угол наклона дна 7 несквозного паза таким образом, что обе поверхности пересекаются с дном 3 канала перед началом следующего гнезда.

Указанное взаимное расположение кромок пазов 4 и 5 гнезда обеспечивает возможность детали занять в гнезде только одно положение, при котором зазор между цилиндрической поверхностью 8 не.сквозного паза 4 и головкой детали является минимальным

Устройство работает следующим образом.

Кассетируемые детали 6 подаются из многорядного питателя 1 в каналы плиты 2 в горизонтальном положении головкой вперед или назад. При перемещении детали 6 стержнем вперед над незаполненным гнездом (фиг. 4-6) деталь б опрокидывается относительно кромки а, стержень попадает в сквозной паз 5 и деталь фиксируется в гнезде. При опрокидывании относительно кромки а деталей, движущихся головой вперед (фчг 7-9), головка детали не заходит в паз 5, и деталь под действием вибрационных колебаний продолжает перемещаться вдоль канал плиты 2 в положение, при котором головка детали опирается на кромки паза 5, а стержень скользит, по кромке а (фиг. 8). При дальнейшем перемещении головка детали подходит к выходному участку 9 и, опираясь н него, продолжает движение до того момента, пока стержень не скользнет с кромки а, и, дойдя до сквозного паза 5, западет в него (фиг. 9). Деталь надежно фиксируется в гнезде Последующие детали проходят над Заполненными гнездами до свободного гнезда (фиг. 10). Проходя нал заполненными гнездами, деталь опирается на кромку а несквозного паза, головку детали, зафиксированной в гнезде, выходной участок 9.

После заполнения всех гнезд устпойства детали целесообразно перегружать в рабочую кассету упрощенной конструкции, содержащую только цилиндри еские отверстия для фиксаций деталей. Для этого плиту 2, заполненую деталями, накрывают рабочей кассетой, переворачивают пакет на 180 и снимают плиту 2, после чего она готова к повторному автоматизированному заполнению деталями. Наличие описанных ограничений по расположению кромок с и d сквозного паза 5 способствует тому, что детали занимают однозначное положение при совмещении и перенороте пакета. В результате детали надежно западают в гнезда рабочей кассеты.

Конструктивное исполнение и взаимное расположение элементов гнезд предлагаемого устройства обеспечивает надежное ориент ирование, поштучное отделение и фиксацию в гнездах стержн.еобразных деталей с головкой, при этом длина деталей может быть различной. Производительность ориентированной укладки достигает 220-400 изделий в минуту, что значительно превышает производительность известных устройств аналогичного назначения.

Формула изобретения

1. Устройство для ориентированной укладки стержнеобразных деталей с головкой, преимущественно винтов, содержащее питатель для деталей ц многоканальный вибралоток с гнездами для деталей, отличающееся тем, что, с целью обеспечения ориентированной укладки деталей разной длины, гнезда образованы двумя концентрично расположенными овальными наклонными пазами, наружный из которых имеет ширину, соответствующую диаметру головки детали, дно этого паза наклонено в направлении перемещения деталей и имеет глубину с одной стороны, по меньшей мере, равную высоте головки детали, а с

другой стороны это дно соединено с внутренним сквозным пазом, последний имеет ширину соответствующую диаметру стержня детгши, при этом расстояние между верхней кромкой наружного паза со стороны входа и верхней кромкой сквозного паза со стороны выхода, по меньшей мере, равно расстоянию от торца стержня детали до ее центра тяжести.

2.Устройство по п. 1, отли0чающееся тем, что расстояние между стенкой наружного паза со стороны входа и кромкой дна этого паза равно полуразности диаметров головки и стержня детали, арасстоя5ние между стенкой наружного паза со стороны входа и нижней дальней кромкой сквозного паза в продольной плоскости сечения равно полусумме диаметров стержня и головки детгши.

3.Устройство по п. 1,о т л и 0чающееся тем, что у верхней кромки сквозного паза со стороны выхода образован дугообразный участок для головки детали.

4.Устройство по п. 1|ОТЛИ5

чающееся тем, что угол наклона дугообразного участка превышает угол наклона дна наружного паза.

Источники информации, принятые, во внимание при экспертизе

0

1. Авторское свидетельство СССР I 520296, кл. В 65 В 25/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи деталей | 1983 |

|

SU1152098A1 |

| МНОГОКАНАЛЬНЫЙ СКОЛЬЗЯЩИЙ ТОКОСЪЕМНИК | 2000 |

|

RU2193810C2 |

| Устройство для ориентации деталей со смещенным центром тяжести преимущественно в виде стержня с буртиками и проточками между ними | 1983 |

|

SU1164915A1 |

| Устройство для ориентации и загрузки деталей в гнезда кассеты | 1987 |

|

SU1436158A1 |

| УНИФИЦИРОВАННАЯ СИСТЕМА ДЛЯ СОЕДИНЕНИЯ И ВЫРАВНИВАНИЯ ДЕТАЛЕЙ МЕБЕЛИ И ПРЕДМЕТОВ ИНТЕРЬЕРА | 2018 |

|

RU2775826C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2359774C2 |

| Устройство для укладки стержне-ОбРАзНыХ пРЕдМЕТОВ | 1978 |

|

SU812652A1 |

| СВЕТИЛЬНИК (ВАРИАНТЫ) | 2020 |

|

RU2768240C1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

А-А

Фиг..1 3 8 Т 5

6-6

9

tput.

Фиг. 5

Фиг. 6

Фиг.

Авторы

Даты

1981-06-23—Публикация

1979-09-21—Подача