1

Изобретение относится к смаэочным материалам, предназначенньом для процессов обработки металлов давлением, а также для процессов волочения и калибровки металлов (проволоки, прутка и др). .

Известны технологические смазки на основе натуральных пищевых и технических жиров и масел, синтетических ; жирных кислот, антифрикционных наполнителей (тальк, графит глина, дисульфид молибдена и т.п.), синтетических жирных спиртов и др. добавок 1,

Известны смазки на основе смьшеншдх натуральных и/или синтатических жирных кислот 2 и 3.

Известны также смазки на основе натровых мыл, неорганических наполнителей или антифрикционных добавок 4 и 5 ,

Однако известные смазки по своим технологическим (эксплуатационным) свойствам не полностью отв«ча5)т требованиям промышленности и не . всегда эффективны в процессах обработки металлов давлением, например при волочении проволоки. В составах смазок используются пищевые U дефицитные виды сырья; повышен-.

ная влажность смазки вызывает необходимость ее досушки и размола и др.

Наиболее близкой к предлагаемой является технологическая смазка ТВС-2/7, изготавливаемая на основе омыленных жирных кислот (натуральных и/или синтетических) и омыленного жиросодержащего отхода (жироoвого гудрона, получаемого при дистилляций жирных кислот технических жиров). Смазка ТВС-2/7 вырабатывает.ся в виде мыльной стружки 6.

Однако смазка ТВС-2/7 недоста5точно технологична, так как требует досушки (для снижения влагосодержания до ,5%) и дробления, например в шаровых мельницах,, т.е. посвоим технологическим свойствам равноценна

0 щзимэняемой в качестве смазки стружке туалетного или хозяйственного мыла. Это все приводит к значительным дополнительным затратам в цехах .метизных заводов (в связи с необ5ходимостью применения сухой порошкообразной смазки). Кроме того, сМазка имеет недостаточно высокие смазочные свойства.

Цель изобретения - разработка

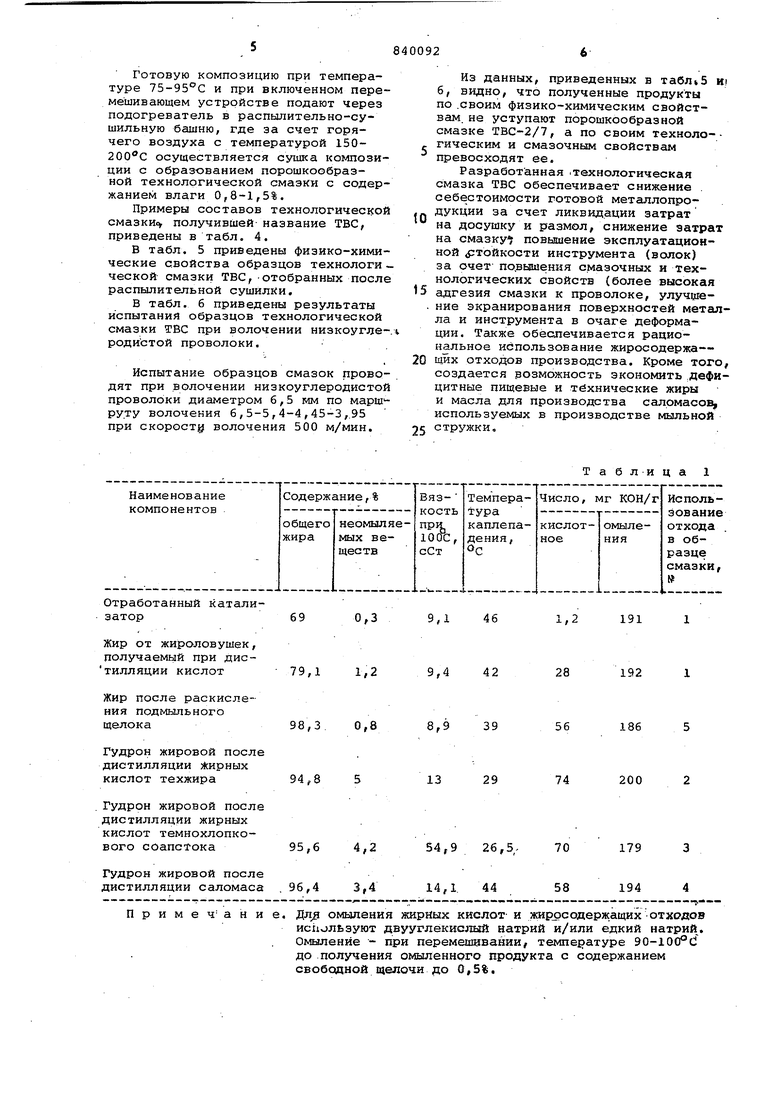

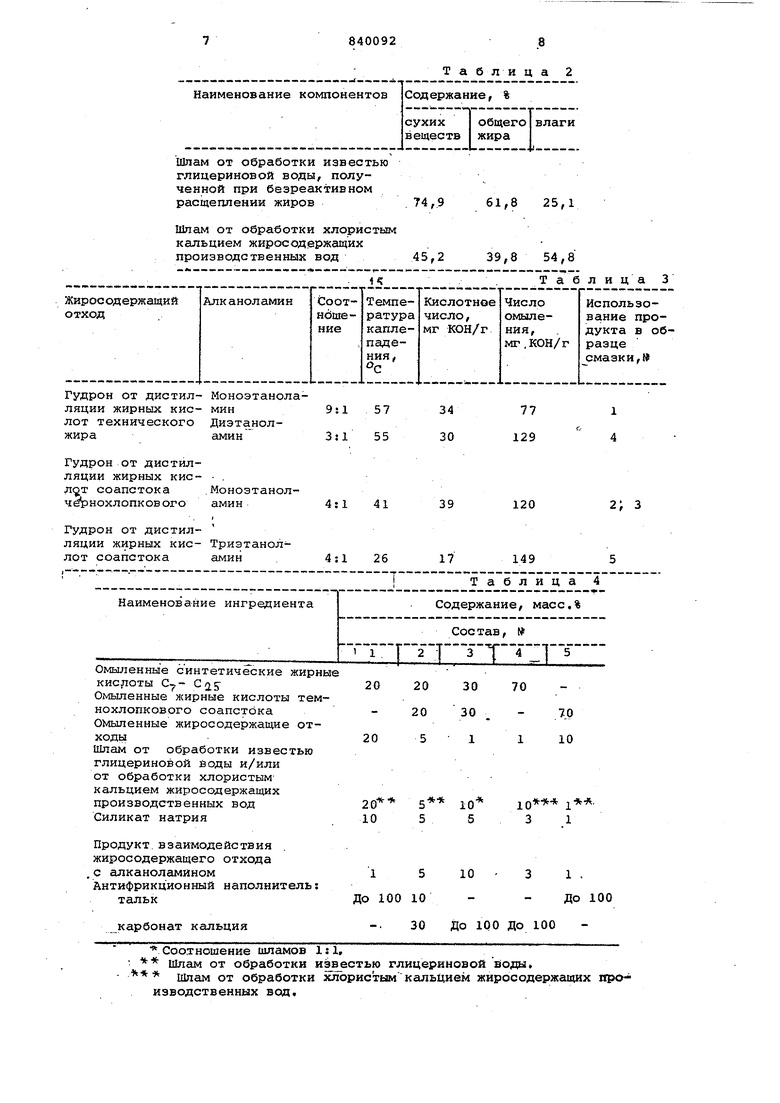

0 технологической смазки для обработки металлов давлением с улучшенными технологическими исмазочными свой ствами (гранулометрический состав малое содержание влаги, адгезия к поверхности металла, экранирующие свойства, стабильность процесса, рациональное использование отходов производства, экономия жиров, сни жение затрат на смазочные материалы и . др,) , Поставленная цель достигается тем, что технологическая смазка на основе омыленных жирных кислот и омыленного жиросодержащего отхода дополнительно содержит шлам от обработки известью глицериново воды, полученной при безреактивно .расщеплении жиров, и/или шлам ioT обработки хлористым кальцием , жиросрдержащнх производственных силикат натрия,продукт взаимодейс жиросодержащего отхода с алкан сэламином и антифрикционный наполнитель ; при следующем соотношеНИ-И компонентов., мас .%: Омыленные жирные кислоты20-70 Омыленный жиросодер. жащий отход1-20 Шлам от обработки известью глицериновой воды, полученной при безреактивном расщеплении жиров, и/илц шлам от обработки хлористым кальцием жиросодержащих производственных вод 1-20 Силикат натрия1-10 Продукт вз-аимодействия жиросодержавших отходов с алканоламином1-10 Антифрикционный. наполнительОсталь В качест.ве жирных кислот предлочтительно использование синтетических жирных кислот фракции и/или жирные кислоты темнохлопкового соапстока. В качестве жиросодержащих отходов целесообразно использс вать отработанный жиросодержащий катализатор (отходы гидроцеха), жир жироловущечный (отходы цеха дистил ляции кислот)f жир после раскисления подмьшьного щелока (отходы мыловаренного цеха) или их смеси, а также Гудроны, образующиеся при дистилляции жирных кислот жиров, саломасов, темнохлопкового соапсто ка, Общая характеристика жиросодержащих отходов приведена в табл. 1 В качестве шламов целесообразно использовать шлам от отработки известью глицериновой воды, полученной при безреактивном расщеплен жиров, шлам от обработки хлористым кальцием жиросодержащих производственных вод или их смеси. Характеристика шламов приведена в табл. 2. В качестве алканоламинов целесообразно использовать моноэтаноламин, диэтаноламин; триэтаноламин или их смеси. Характеристика продуктов взаимодействия жиросодержащих отходов с аЛканоламином приведена в табл.3, В качестве антифрикционного наполнителя предпочтительно использовать карбонат кальция, тальк, гидроокись кальция, карбонат натрия, буру. В данной технологической смазке омыленные жирные кислоты,, омыленные жиросодержащие отходы, шламн и продукт взаимодействия жиросодержащих отходов с алканоламином обеспечивают высокие смазочные свойства; антифрикционный наполнитель и силикат натрия способствуют улучшению и регулированию технологических свойств смазки. . Процесс приготовления технологической смазки состоит из следующих основных технологических операций-. Подготовка в композиционной мешалке исходной композиции смазки в соответствии с рецептурой: а)подача композиции в распылительную башню; б)сушка композиции с гранулообразованием;в)охлаждение порошкообразной смазки; г)расфасовка готового продукта в специальную эластичную тару или -краф - мешки. Пример. Приготовление технологической, смазки. Необходимое количество омыленных синтетических жирных кислот и/или омыленных жирных кислот темнохлопкового соапстока, омыленных жиросодер.жащих отходов и шламов (в расчете на сухое вещество) загружают в аппарат, снабженный перемешивающим устройством и рубашкой для . о.богрева. Температуру в аппарате при перемешивании массы поднима.ют до , загружают требуемые количества продукта взаимодействия жиросодержащего отхода с алканоламином, антифрикционного наполнителя (карбоната кальция, тальке и т.п.) и выдерживают массу при перемешивании и температуре 90-100 0 в течение 40-80 мин. Далее корректируют концентрацию (консистенцию) массы до содержания сухих веществ 50-60% введением воды и 40-50%-го раствора силиката натрия, согласно рецептуры, выдерживая при перемешивании 20-40 мин.

Готовую композицию при температуре 75-95°С и при включенном перемешивающем устройстве подают через подогреватель в распылительно-сушильную башню, где за счет горячего воздуха с температурой 150200 С осуществляется сушка композиции с образованием порошкообразной технологической смаэки с содержанием влаги 0,8-1,5%.

Примеры составов технологической смазки у получившей название ТВС, приведены в табл. 4.

В табл. 5 приведены физико-химические свойства образцов технологической смазки ТВС,-отобранных после распылительной сушилки.

В табл. 6 приведены результаты испытания образцов технологической смазки ТВС при волочении низкоуглеродистой проволоки.

Испытание образцов смазок проводят при волочении низкоуглеродистой проволоки диаметром 6,5 мм по марщ руту волочения б, 5-5, 4-4 ,45-3,.95 при скоросту волочения 500 м/мин.

Из данных, приведенных в И б, видно, что полученные продукты по.своим физико-химическим свойствам, не уступают порошкообразной смазке ТВС-2/7, а по своим техноло-гическим и смазочным свойствам превосходят ее.

Разработанная Технологическая смазка ТВС обеспечивает сниж.ение . себестоимости готовой металлопродукции за счет ликвидации затрат

o на досушку и размол, снижение затрат на смазку ; повышение эксплуатацион ной ртойкости инструмента (волок) за очет по.вьзшения смазочных и технологических свойств (более высокая

5 адгезия смазки к проволоке, улучдае. ние экранирования поверхностей металла и инструмента в очаге деформации. Таикже обеспечивается рациональное использование жиросодержа-0 щих отходов производства. Кроме того, создается возможность экономить дефицитные пищевые и технические жиры и масла для производства саломасов, используемых в производстве мыльной

5 стружки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая смазка "ктиол-76"для ОбРАбОТКи МЕТАллОВ дАВлЕНиЕМ | 1978 |

|

SU810762A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1837069A1 |

| Смазка для сухого волочения стальной проволоки | 1991 |

|

SU1754773A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1988 |

|

SU1595893A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU960231A1 |

| Смазка для горячей прокатки металлов | 1978 |

|

SU721467A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

Отработанный катализаторЖир от жироловушек, пoлsfчaeмый при дис79,1 1,2 тилляции кислот Жир после раскисления подмыльного 98,3 0,8 щелока Гудрон жировой после дистилляции Лирных 94,8 5 кислот техжира Гудрон жировой после дистилляции жирных кислот темнохлопко95,6 4,2 вого соапстока Гудрон жировой после . 96,4 3,4 дистилляции саломаса Примеч-ание. 9,1 9,4 8,9 13 54, 14, Дл омыления жирйых кислот- и жир содержащих-отходов исиользуют двууглекислый натрий и/или едкий натрий. Омыление - при перемешивании, температуре 90-100°С до .получения омыленного продукта с содержанием свободной щелочи до 0,5%, 1,2 191 46 192 1 42 186 5 39 200 2 29 26,5,44Шлам от обработки известью глицериновой воды, полученной при безреактивном расщеплении жиров. 74,9 Шлам от обработки хло ристым кальцием жиросод.ержащих производственных вод45,2

Моноэтанола9:1мин Диэтанол3:1амин .

Соотношение шламов 1:1, Шлам от обработки изв естьк) глицериновой воды, Шлам от обработки хлористым кальцием жиросодержащих ярсИ изводственных вод.

Таблица 2 61

77

1

4 129 25,1 54,8 У а б л и ц а Количество смазки на проволоке (адгезия г/кг) 0,56 0,67 0,79 Удельный расход волок, шт/т 0,19 0,16 0,13 Внешний вид поМато- Мато- Темно верхности после вая вая матоволоченияПримечани Формула изобретения Технологическая смазка для обра.ботки металлов давлением, содержащая омыленные жирные кислоты и омыленный жиросодержащий отход, отл чающаяся тем, что, с целью повышения смазочных и технологических свойств, смазка дополнительн содержит шлам от обработки известью глицериновой вода, полученной при безреактивном расщеплении жироа, и/или шлам от обработки хлористш кальцием жиросодержащих пpoиэioдcтвенных вод, силикат натрия, продукт взаимодействия жиросодержащего отхода с алканоламином и антифрикционный наполнитель при следуквдем содержании компонентов, масс.%:

Таблица S вая е; Стан грубо-среднего волочения; катанка травления, известкованная; волсжи твердосплавные ВК-6; угол волочения 12 град; длина калибрующей части 1 мм; волоксщержатель охлаждаемый. 0,60 0,49 0,39 0,17 0,21 0,24 Мато-Мато- Светловая вая матовая Омыленные жирные кислоты20-70 Омыленный жиросодержащий отход Шлам от обработки известью глицериновой воды, полученной при беэреактивном расщеплении жиров и/или шла от обработки хлористым кальцием жиросодержащих производственных вод Силикат натрия Продукт взаимодействия жиросодержащего отхода 1-10 с алк аноламином Антифрикционн1Лй наОстальноеполнитель Источники информации, прийятые во внимание при экспертизе 1. Новые технологические смаэки и подсмаэочные покрытия и улучшение .качества подготовки металла при его ,обработке давлением.- Бюллетень науч но-технической информации Черная металлургия , 1978, 22, с, 13-21, 2.Авторское свидетельство СССР 306164, кл. С 10 М 7/20, 1971. . 3.Авторское свидетельство СССР 469736V кл. С 10 М 7/20, 1975. 4.Авторское свидетельство СССР № 491687, кл. С 10 М 7/02, 1976. 5.Авторское свидетельство СССР 553276, кл. С 10 М 7/02, 1977. 6.РСТ УССР 496 - 78 (прототип).

Авторы

Даты

1981-06-23—Публикация

1979-09-12—Подача