Изобретение относится к технологии получения смазок для холодной обработки Металлов давлением и может быть использовано в процессах прокатки, ковки, штамповки, прессования и волочения.

Цель изобретения - повьппение антифрикционных свойств смазки.

Для приготовления смазки используют отходы олифоваренного производства, которые представляют робой осадок, образующийся в результате отстаивания. Осадок представляет собой густую массу черного цвета с запахом растворителя, применяющегося при производстве олифы. Основные показатели: кислотное число 4 - 8 мг КОН/г;

число омыления 80 - 90 мг КОН/г- содержание летучих веществ до 20% а веществ, не растворимых в ацетоне (продукты полимеризации и конденсации) , до 25%; содержание смеси жирных кислот и неомыпяемых веществ 60 - 62%; йодное число 100% I гид- роксильное число 250 мг КОН/г; содержание золы до 1%. Хроматографический анализ вьщеленных жирных кислот показал, что в продукте содержится до 20% пальмитиновой, стеариновой, олеиновой и линолевой кислот, остальное оксикислоты.

Фуз растительных масел (фуз) - это осадок от сырого масла, который получают в результате отстаивания.

СП со

сд

00

со

Сл9

центрифугирования или фильтрации масла. В состав фуза входит 66 - 72% масла; 9,5 - 21,5% фосфатидов и 3,6 - 7,37а белковых веществ, остальное составляют углеводороды, клетчатка, фитин и зола.

Предлагаемый способ получения смазки заключается в следующем.

Отхо ды производства олифы и фуз в массовом соотношении 1:0,7 - 1,2 загружают в реактор и перемешивают (диспергируют) с помощью мешалки лопастного или рамного типа, доводя температуру до 85 - . Дисперги- 5

10

рование проводят в течение 3 - 4 ч. В отобранной из реактора пробе определяют массовую долю жирных кислот и их кислотное числоо По этим параметрам рассчитьюают количество едкого натра, необходимое для омыления жировой основы, не содержащей влаги. Затем к жирсодержащему продукту, -не прекращая перемешивания, добавляют в реактор воду при их массовом соотношении 1:0,8 -.1,0. Содержимое реактора перемешивают в течение 1 ч. После этого производят процесс омыления, постепенно вводя при перемешивании 40 - Д2%-ный водный раствор натра. После введения всего количества щелочи массу в реакторе перемешивают в течение 1 ч при той же температуре.

Смазку по известному способу получают следующим образом.

Жирные кислоты, вьщеленные из соапстоков технического жира, подвергают дистилляции до получения в гудронном остатке отношения насыщенных жирных кислот 1,2 - 1,4. Полученный гудронный остаток омьшявот при 80 - 90°С водным раствором щелочи до появления свободной щелочи (0,03 - 0,05% NaOH).

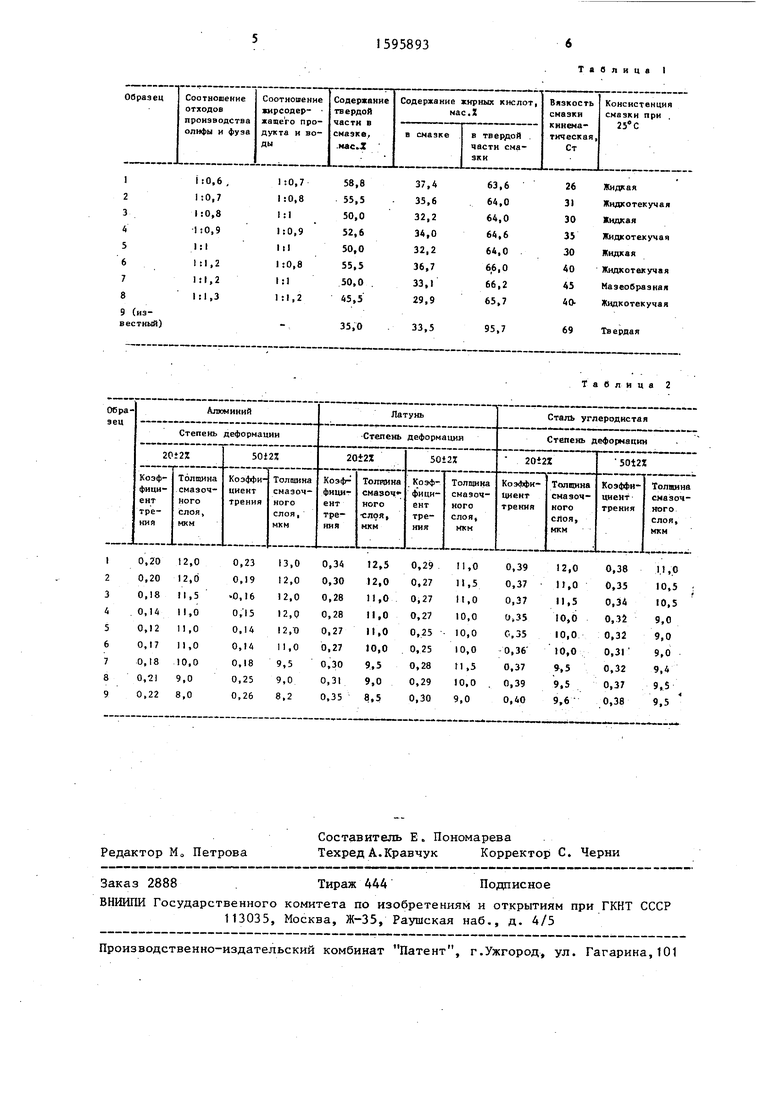

В табл. 1 приведены технологические параметры получения предлагаемой смазки и физико-химические свойства

1595893

предлагаемых и известной образцов

смазок.

Вязкость смазок определяют на;

вискозиметре Реотест-2.

Испытания показали, что образцы смазок, полученные по предлагаемому способу, обладают по сравнению с известной (смазка МГ-2) меньшей вязкостью при более высоком содержании в них твердой части.

Антифрикционные свойства характеризуются по коэффициенту трения и слою смазки в очаге деформации. Их определяют по методу осадки колец из алюминия, латуни и углеродистой стали при степени деформации 20t2% и 50t2%o Результаты испытаний для 10%-ных растворов смазок приведены

в табл. 2.

Как видно из табл. 2, полученная по данному способу смазка обладает по сравнению с известной более высокими антифрикционными свойствами . (более низкий коэффициент трения), обеспечивая большую толщину смазочного слоя на обрабатьшаемой поверхно- .

СТИо

20

25

30

Формула

изобретения

Способ получения смазки для холодной обработки металлов давлением путем омыления жирсодержащего продукта водным раствором едкой щелочи при нагревании, отличающийся тем, что, с целью повьш1ения антифрикционных свойств смазки, в качестве жирсодержащего продукта используют смесь отхода производства олифы и фуза растительных масел в их массовом соотношении 1:О,7 - 1,2, которую предварительно перемешивают при температуре омыления с последующим смешением жирсодержащего продук- та с водой при той же температуре в их массовом соотношении соответственно 1:0,8 - 1,0.

35

40

30

Формула

изобретения

Способ получения смазки для холодной обработки металлов давлением путем омыления жирсодержащего продукта водным раствором едкой щелочи при нагревании, отличающийся тем, что, с целью повьш1ения антифрикционных свойств смазки, в качестве жирсодержащего продукта используют смесь отхода производства олифы и фуза растительных масел в их массовом соотношении 1:О,7 - 1,2, которую предварительно перемешивают при температуре омыления с последующим смешением жирсодержащего продук- та с водой при той же температуре в их массовом соотношении соответственно 1:0,8 - 1,0.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| Технологическая смазка для обработкиМЕТАллОВ дАВлЕНиЕМ | 1979 |

|

SU840092A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2213130C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| Способ получения смазки для обработки металлов давлением | 1985 |

|

SU1289878A1 |

| Смазка для холодной обработки металлов давлением | 1987 |

|

SU1594205A1 |

| Концентрат смазочно-охлаждающей жидкости для холодной обработки металлов давлением | 1987 |

|

SU1421764A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| ЖИРОВОЙ СОЛИДОЛ И ИСТОЧНИК ВЫСШИХ ЖИРНЫХ КИСЛОТ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2271381C1 |

Изобретение касается смазочных веществ, в частности получения смазки для холодной обработки металлов, например при прокатке, ковке, штамповке, прессования и волочении. Цель - повышение антифрикционных свойств смазки. Для этого ведут омыление жиросодержащего продукта водным раствором едкой щелочи при нагревании. В качестве жиросодержащего продукта используют смесь отхода производства олифы и фуза растительных масел (массовое соотношение 1:0,7-1,2), которую предварительно перемешивают при температуре омыления, а затем смешивают с водой при той же температуре и массовом соотношении 1:(0,8-1). Испытание этой смазки показывает ее более низкий, чем в известном случае, коэффициент трения при обеспечении большей толщины смазочного слоя на обрабатываемой поверхности. 2 табл.

Таблица 2

| Способ получения смазки для холодной обработки металлов давлением | 1979 |

|

SU857249A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1990-09-30—Публикация

1988-11-21—Подача