1

Изобретение относится к металлургической промышленности, в частности к смазочным материалам для процессов прокатки металлов и сплавов. Смазка может быть использована и в других процессах пластической деформации (обработки металлов): дрессировке, волочении, калибровке, штамповке, шлифовании и т. п.

Известны технологические смазки, применяемые при прокатке металлов и сплавов, представляюш.ие собой водные растворы солей, оснований, окислов 1, эмульсии жиров, масел, минеральных масел 2.

Однако в связи с необходимостью интенсификации процесса прокатки и повышением требований к качеству поверхности прокатного металла известные смазки не обеспечивают комплекс необходимых смазочных и технологических свойств: снижение энергосиловых параметров прокатки, увеличение обжатий и уменьшение окалины, использование недефицитного сырья, снижение затрат на смазочные материалы и др.

Известна смазка для обработки металлов давлением, содержащая (г/л) мыльно-жировую эмульсию 1-100, водный раствор хлористого натрия до 70, водный раствор буры 3-100 и водный раствор хлористого аммония 15-35 3.

Однако известная смазка не обеспечивает требуемого качества обрабатываемой поверхности.

Наиболее близкой по составу к предлагаемой является смазка для обработки металлов на основе воды и продукта взаимодействия жиросодержаш,их отходов с алканоламином с добавлением неионогенных поверхностно-активных веихеств .

Однако указанная смазка недостаточно способствует снижению сопротивления металла пластической деформации (увеличению коэффициента вытяжки, снижению давления металла на валки), снижениюзагрязненности поверхности полосы, имеет недостаточную адгезию к металлу, т. е. не обеспечивает необходимых (требуемых) смазочных и технологических свойств.

Целью изобретения является создание смазки с улучшенными смазочными и технологическими свойствами, обеспечиваюш,ей повышение производительности труда, повышение качества обрабатываемой поверхности.

Для достижения поставленной цели смазка для обработки металлов давлением на основе воды и продукта взаимодействия жиросодержащих отходов с алканоламином

дополнительно содержит омыленный жиросодержащий отход и подмыльный щелок.

Состав смазки, мае. %:

Продукт взаимодействия жиросодержащих отходов с алканоламиномОД-10

Омыленный жиросодержащий отход0,5-50

Подмыльный щелок1- 60

ВодаДо-100

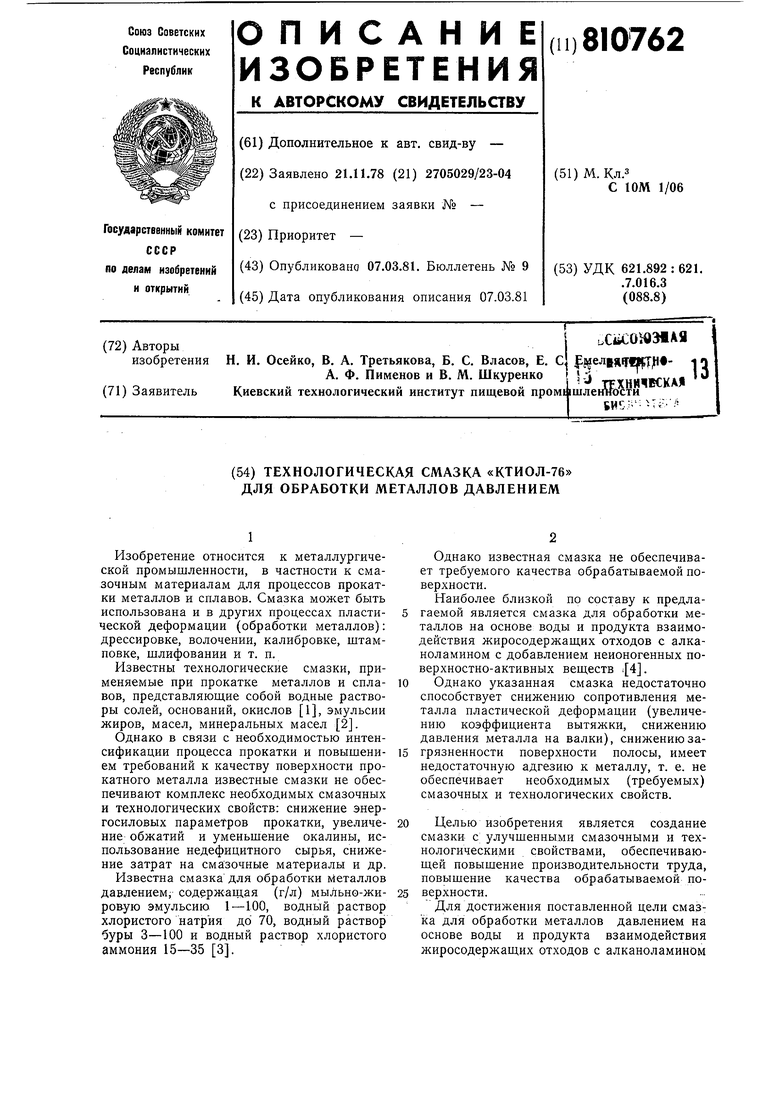

Для обеспечения процесса прокатки сталей и сплавов различного сортамента в качестве жиросодержащего отхода иснользованы гудроны жировые, полученные при дистилляции жирных кислот: А-технических жиров, Б - саломасов, В - темно-хлопковых соапстоков, Г - дрожжевых жиров (биожиров). Основные физико-химические свойства образцов гудронов приведены в табл. 1.

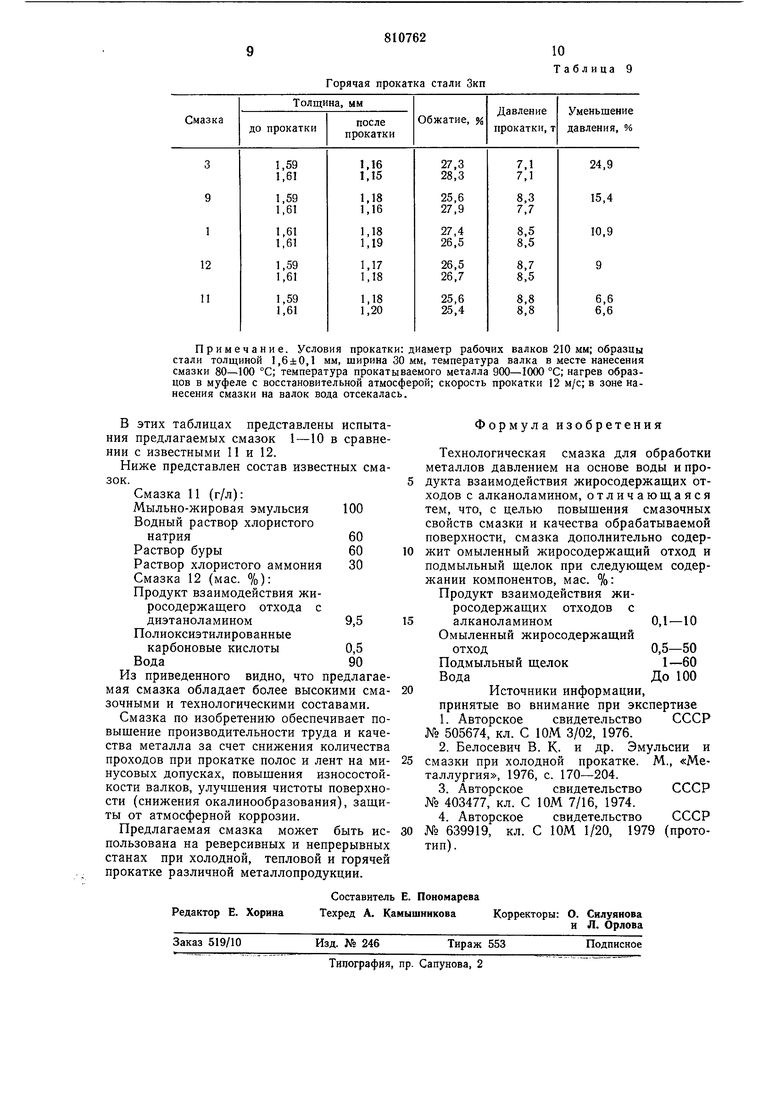

Таблица I

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной, теплой и горячей обработки металлов давлением "ктиол-77" | 1976 |

|

SU639919A1 |

| Технологическая смазка для обработкиМЕТАллОВ дАВлЕНиЕМ | 1979 |

|

SU840092A1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1988 |

|

SU1595893A1 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ПРОКАТКИ ЦВЕТНОЙ ЛЕНТЫ | 2005 |

|

RU2281318C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535490C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ПРОКАТКИ ВЫСОКОРЕБРИСТЫХ АЛЮМИНИЕВЫХ ТРУБ | 2000 |

|

RU2174537C1 |

| Способ получения смазки для обработки металлов давлением | 1985 |

|

SU1289878A1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| Способ получения смазки для обработки металлов | 1976 |

|

SU654674A1 |

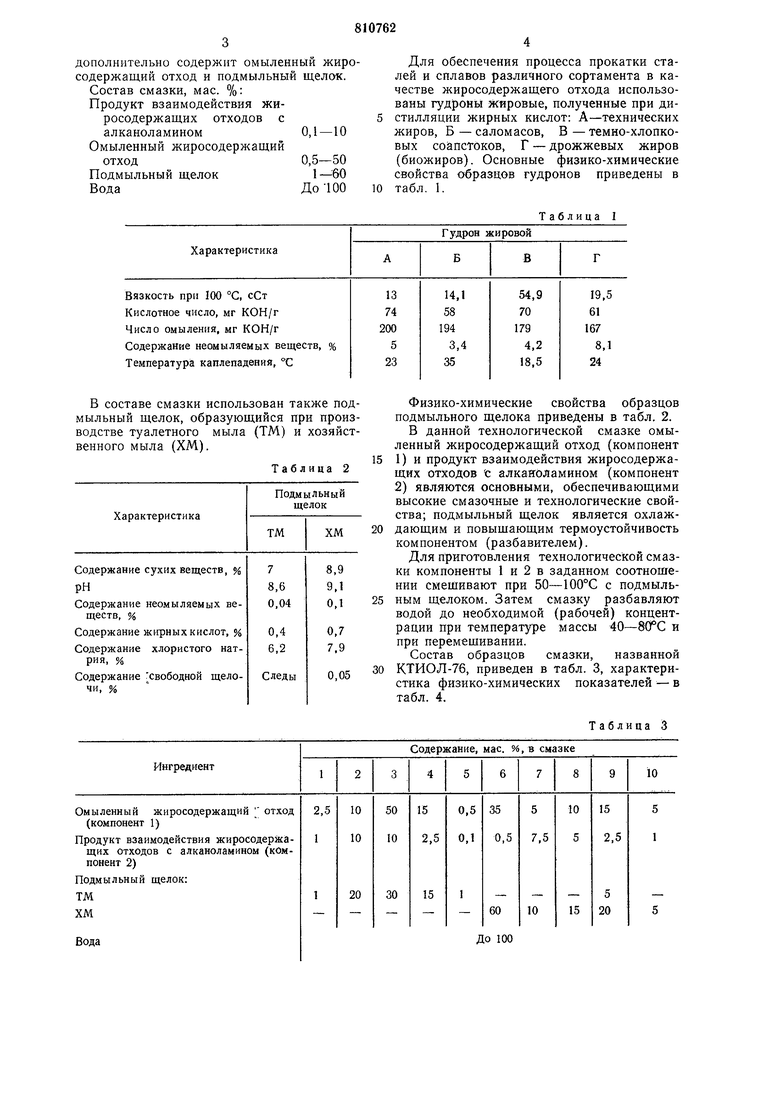

Примечание.

Компонент 1 получен при взаимодействии (омылении) жиросодержащего отхода с едкими кали и/или натром при перемешивании и температуре 100-110°С; компонент 2 - при взаимодействии жиросодержащего отхода с алканоламином (моно-, ди-, и/или триэтаноламином) при перемешивании и температуре 100-140°С.

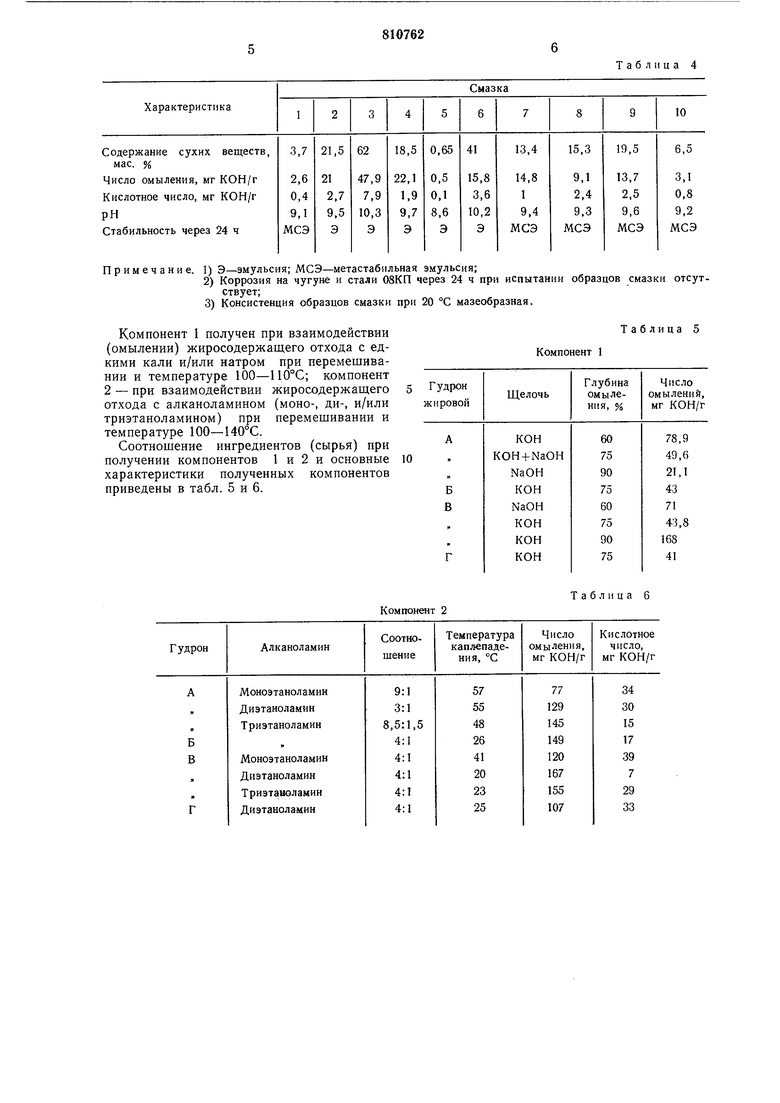

Соотношение ингредиентов (сырья) при получении компонентов 1 и 2 и основные характеристики полученных компонентов приведены в табл. 5 и 6.

Таблица 5

Компонент 1

10

Таблица 6

Компонент 2 1) Э-эмульсия; МСЭ-метастабильная эмульсия; 2)Коррозия на чугуне и стали 08КП через 24 ч при испытании образцов смазки отсутствует;3)Консистенция образцов смазки при 20 °С мазеобразная.

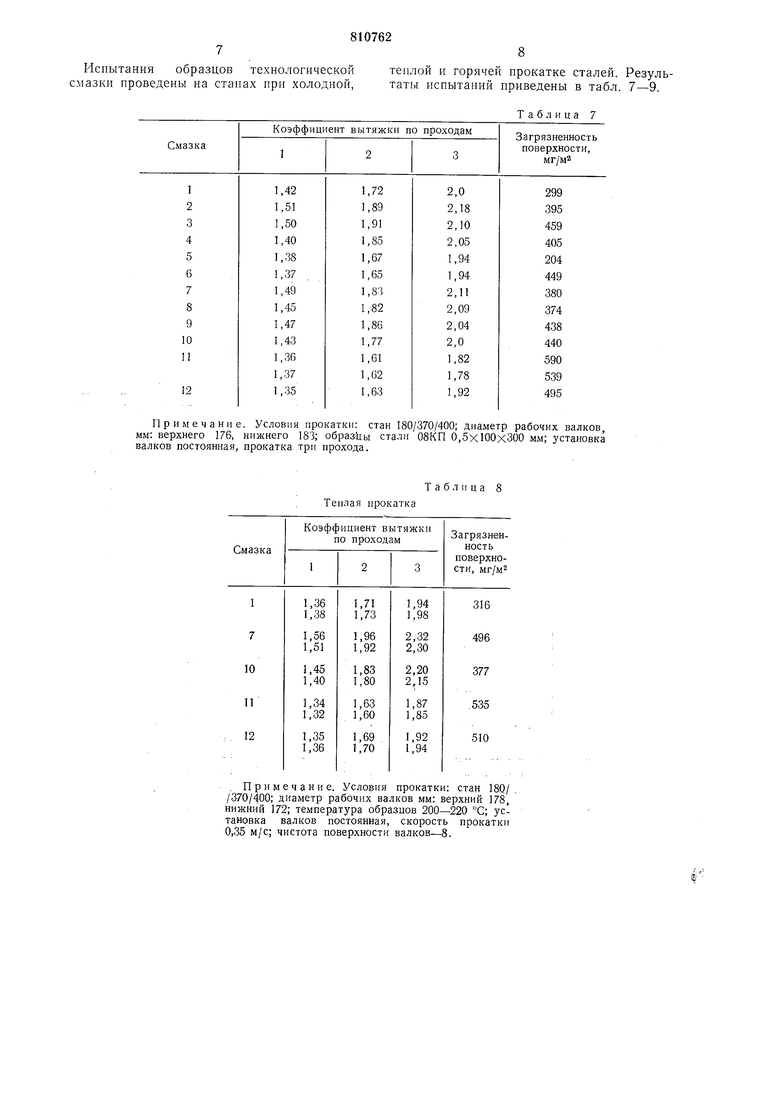

Испытания образцов технологической смазки проведены на станах при холодной,

Примечание. Условия прокатки: стан 180/370/400; диаметр рабочих валков, мм: верхнего 176, нижнего 183; образцы стали 08КП 0,5x100X300 мм; установка валков постоянная, прокатка три прохода.

Теплая прокатка

Примечание. Условия прокатки: стан 180/. /370/400; диаметр рабочих валков мм: верхний 178, нижний 172; температура образцов 200-220 °С; установка валков постоянная, скорость прокатки 0,35 м/с; чистота поверхности валков-8.

теплой и горячей прокатке сталей. Результаты испытаний приведены в табл. 7-9.

Таблица 7

Таблица 8

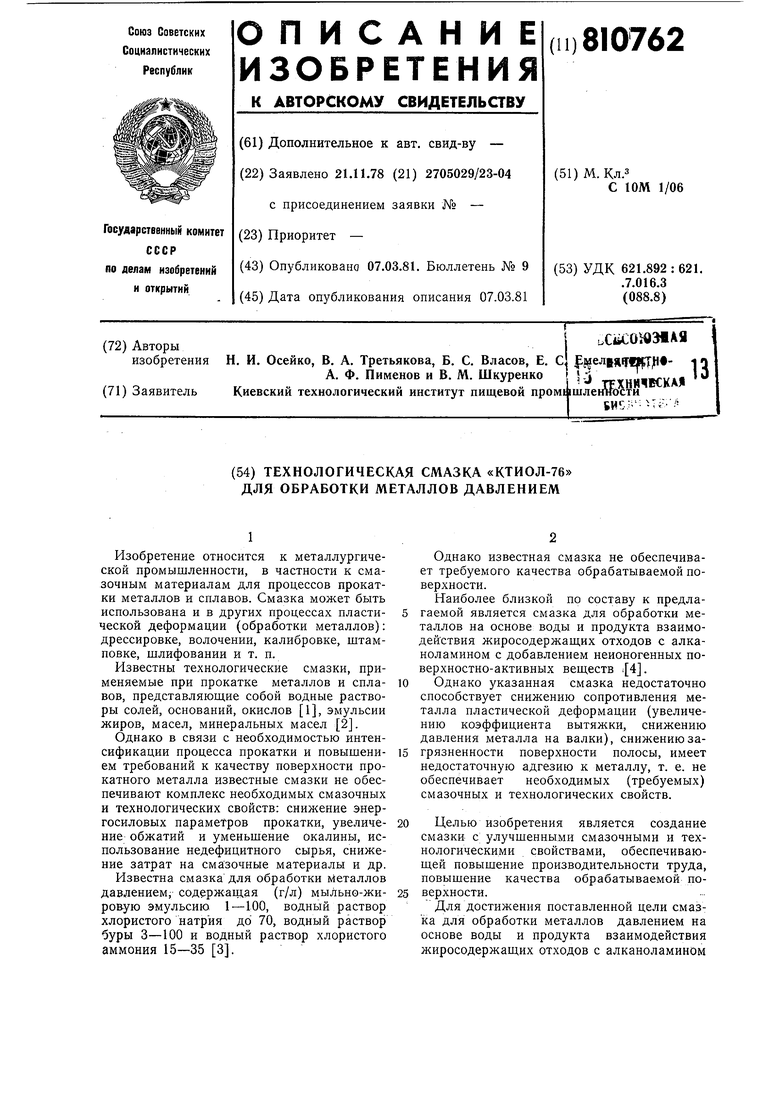

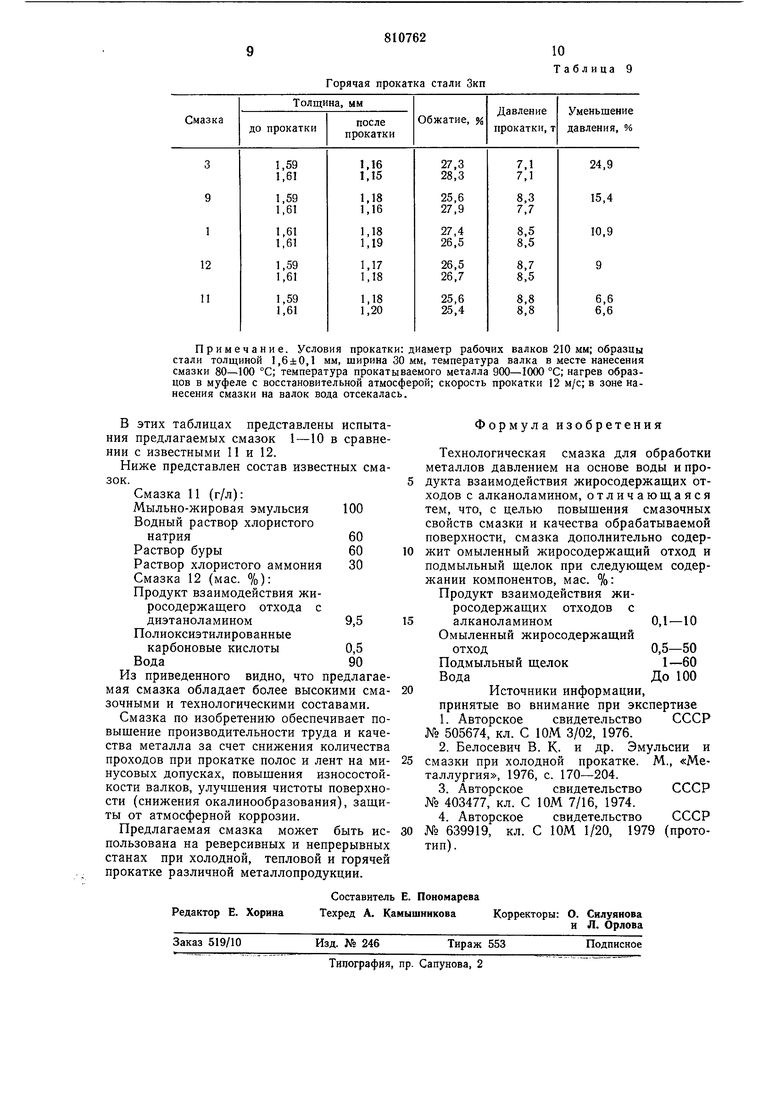

Горячая прокатка стали Зкп

810762

10 Таблица 9

Авторы

Даты

1981-03-07—Публикация

1978-11-21—Подача