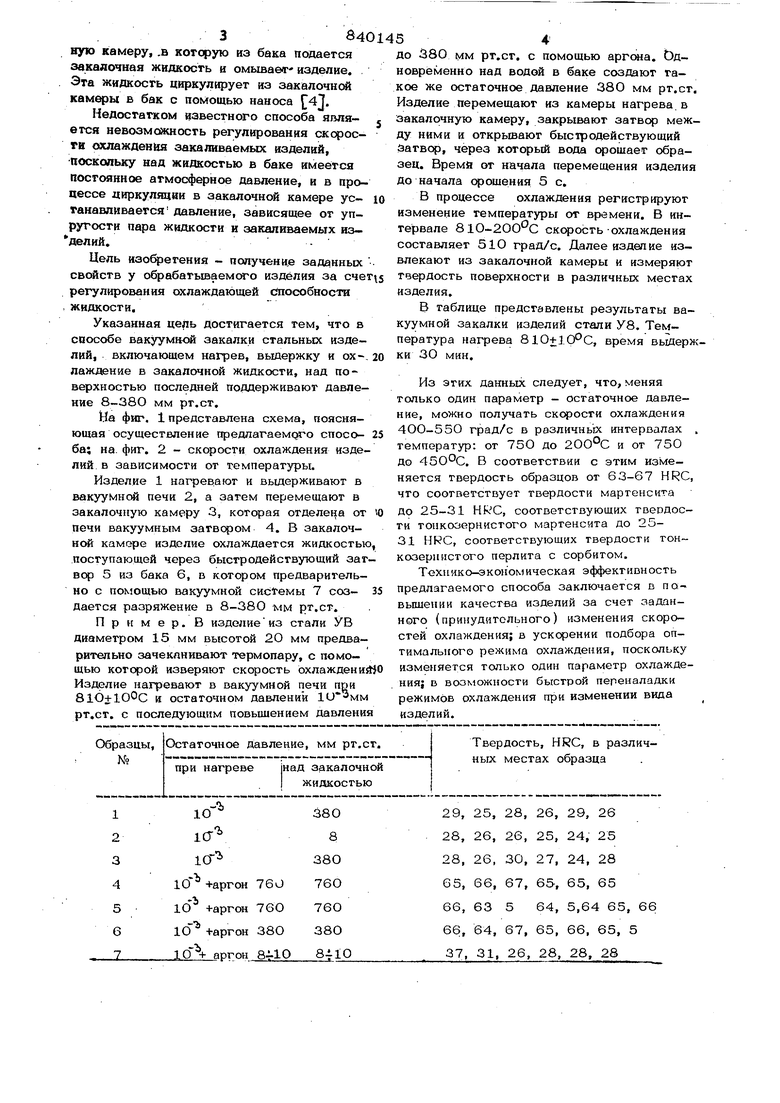

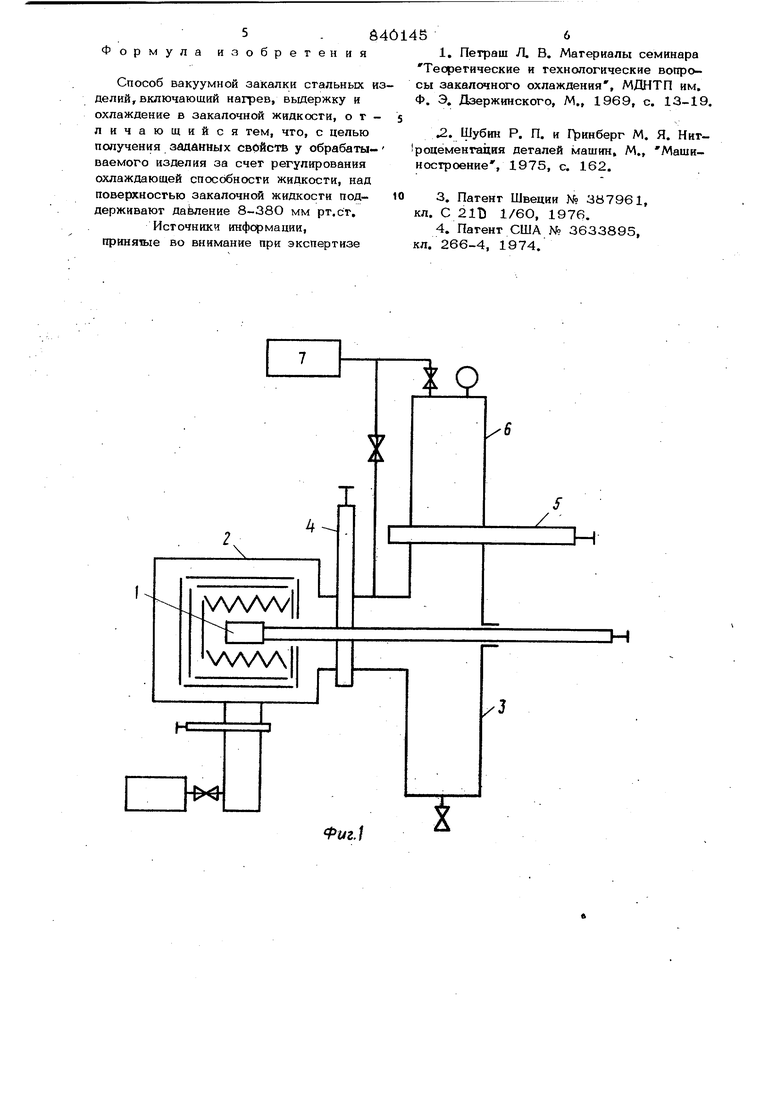

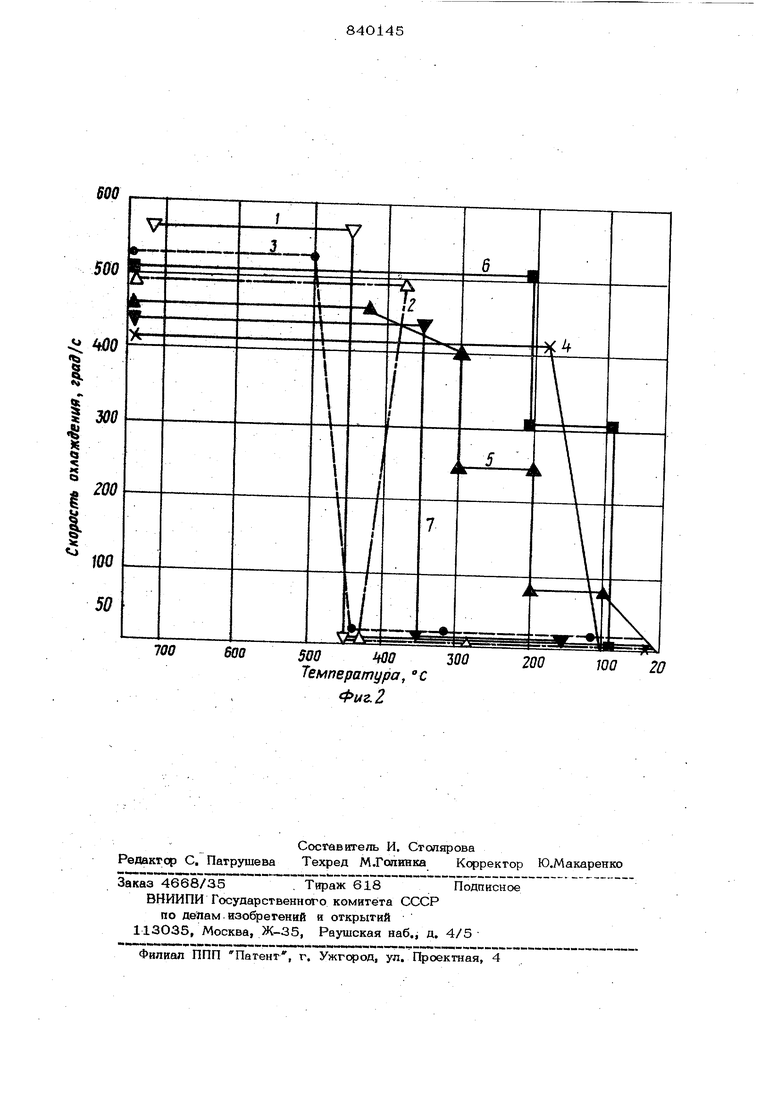

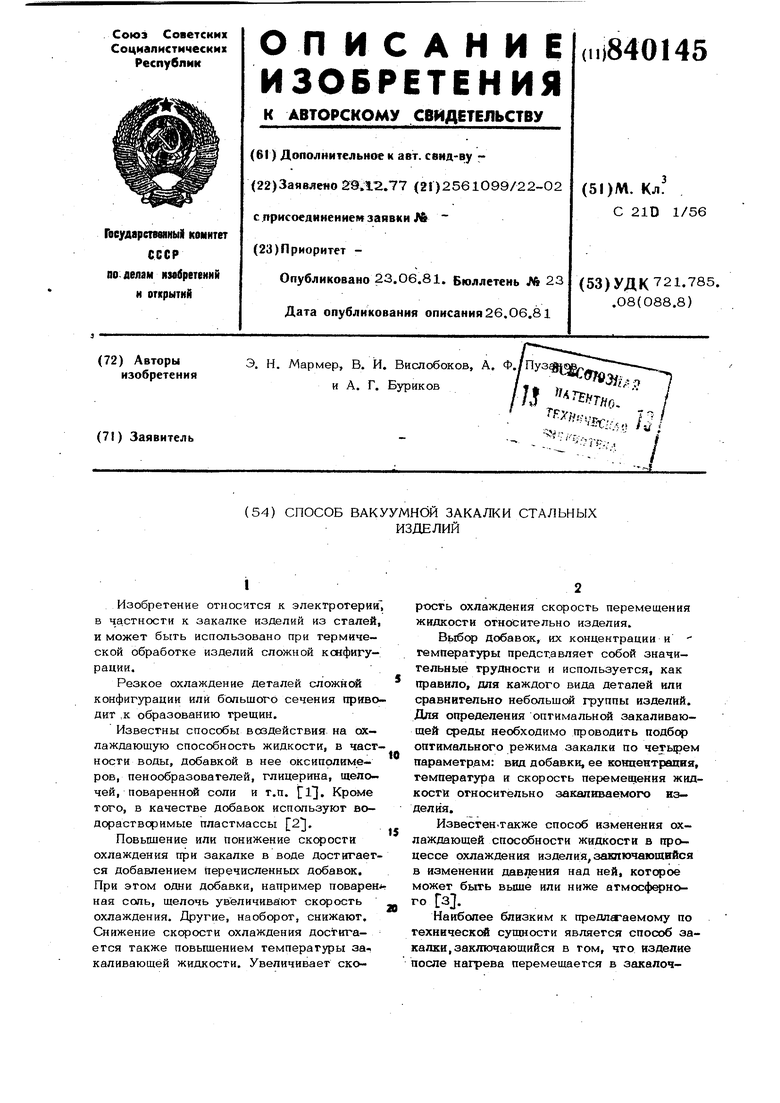

Изобретение относится к электротерин в частности к закалке изделий из сталей и может быть использовано при термической обработке изделий сложной конфигурации. Резкое охлаждение деталей сложней конфигурации или большого сечения приво дит ,к образованию трещин. Известны способы воздействия на охлаждающую способность жидкости, в част ности воды, добавкой в нее оксиполиме- ров, пенообразователей, глицерина, щелочей, поваренной соли и т.п. Г13 Кроме того, в качестве добавок используюг водорастворимые пластмассы 2. Повышение или понижение скорости охлаждения при закалке в воде достигаег ся добавлением перечисленных добавок. При этом одни добавки, например поварен ная соль, щелочь увеличивают скорость охлаждения. Другие, наобс зот, снижают. Снижение скорости охлаждения достигается также повьпиением температуры за-, каливаюшей жидкости. Увеличивает скорость охлаждения скорость перемещения жидкости относительно изделия. Вьгбср добавок, их концентрации и температуры предст.авляет собой значительные трудности и используется, как правило, для каждого вида деталей или сравнительно небольшой группы изделий. Для определения оптимальной закаливающей среды необходимо проводить аоабар оптимального режима закалки по четырем параметрам: вид добавки, ее концентрадия, температура и скорость перемещения жидкости относительно закаливаемого изделия. Известен-также способ изменения охлаждающей способности жидкости в процессе охлаждения изделия, заключающийся в изменении давления над ней, которое может быть вьвие или ниже атмосф ного ГЗ. Наиболее близким к предлагаемому по техническсЛ сущности является способ закалки, заключающийся в том, что изделие после нагрева перемещается в закалоч384014ную камеру, .в которую из бака подается закадочная жидкость н омьшает изделие. Эта жидкость циркулирует из закалочнс камеры в бак с помощью наноса f4j. Недостатком известного способа япля- j ется невозможность регулирования скороега охлаждения закаливаемых изделий, поскольку над жидкостью в баке имеется постоянное атмосферное давление, и в процессе циркуляции в закалочной камере ус- ю ганавливается давление, зависящее от упругости пара жидкости и закаливаемых яз делий. Цель изофетения - получение заданных свсйств у обрабатываемсяо изделия за регулирования охлажда1бщей «йюсобносга , жидкости. Указанная Достигается тем, что в способе вакуумнюй закалки стальных изделий, включающем нагрев, выдержку и ох-, 20 лаждение в закалочной жидкости, над поверхностью последней поддерживают давление 8-380 мм рт.ст. На фиг. 1 представлена схема, поясняющая осуществление предлагаемого спос( 25 ба; на. фиг. 2 - скорости охлаждения издеЛИЙ в зависимости от температуры. Изделие 1 нагревают и выдерживают в вакуумной печи 2, а затем перемещают в закалочную камеру 3, которая отделена от Ю печи вакуумным затвором. 4. В закалочной камере изделие охлаждается жидкостью, поступающей через быстродействующий затвор 5 из бака 6. в котором предварительно с помощью вакуумной cиcteмы 7 соз- 35 дается разряжение в 8-38О мм рт.ст. Пример. В изделиеиз стали УВ Диаметром 15 мм высотой 2О мм предварительно зачекпнивают термопару, с помощью которой изверяют скорость охлаждени$МО Изделие нагревают в вакуумной печи пои SiO+lOOc и остаточном давлений Q 1 ООГ гж л.|па плттыллл nannouUlT рт.ст. с последующим повышением давления 54 до 380 мм рт.ст. с помощью аргша. Ьдновременно над водой в баке создают такое же остаточное давление 380 мм рт.ст. Изделие перемещают из камеры нагрева в закалочную камеру, закрывают затвор между ними и открьшают быссодействующий Эатвср, через который вода орощает образец. Время от начала перемещения изделия До начала qэoшeния 5с. В процессе охлаждения регистрируют изменение температуры от времени. В интервале 810-200 0 сксрость-охлаждения составляет 510 град/с. Далее изделие нзвлекают из закалочной камеры и измеряют твердость поверхности в различных местах изделия. в таблице представлены результаты вакуумной закалки изделий стали У8. Температура нагрева 810+3.0°С, время вьшержки ЗО мин. этих данных следует, что, меняя только один параметр - остаточное давле««е, можно получать скорости охлаждения 4ОО-550 град/с в различньк интервалах . температур: от 75О до 2ОО С и от 750 о 45ООс. В соответствии с этим изменяется твердость образцов от 63-67 HRC, что соответствует твердости мартенсита До 25-31 HRC, соответствующих твеодости тонкозернистого мартенсита до 2531 ИКС, соответствующих твердости тонкозериистого перлита с сорбитом. Техиико-эконЪмкческая эффективность предлагаемого способа заключается в повышенни качества изделий за счет заданного (принудительного) изменения скоростей охлаждения; в ускорении подбора оптимального режима охлаждения, поскольку изменяется только один параметр охлаждения; в возможности быстрой переналадки режимов охлаждения при изменении вида изделий.

Формула изобретения

Способ вакуумной закалки стальных изделий, включающий нагрев, выдержку и охлаждение в закалочной жидкости, отличающийся тем, что, с целью получения заданных свойств у обрабатываемого изделия за счет регулирования охлаждающей способности жидкости, над поверхностью закалочной жидкости поддерживают давление 8-38О мм рт.ст.

Источники информации, принятые во внимание при экспертизе

1. Пеграш Л. В. Материалы семинара Теоретические и технологические вопросы закалочного охлаждения , МДНТП им, Ф. Э. Дзержинского, М,, 1969, с. 13-19.

. Шубин Р. П. и Пэкнберг М. Я. Ниг роцеменгация деталей машин, М., Машиностроение, 1975, с. 162.

3.Патент Швеции № 387961, кл. С 2115 1/6О, 1976.

4.Патент США № 3633895, кл. 266-4, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| СПОСОБ ЗАКАЛКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2353669C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2004 |

|

RU2254382C1 |

| СПОСОБ ЗАКАЛКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2562598C2 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Вакуумная закалочная печь | 1975 |

|

SU582306A1 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ ЛЕГКОВОГО АВТОМОБИЛЯ | 2010 |

|

RU2438883C1 |

f .

jNAAAVl

EZJ WVNAl

.

x

W i k

5

/

JH 5QOЦОО300 Температура, c ЮО Фиг. 2 20

Авторы

Даты

1981-06-23—Публикация

1977-12-29—Подача