Изобретение относитсяк металлургии, R частности к термической обработке электротехнической стали. Известен способ термической обработки электротехнической стали, заключающийся в нанесении на поверхность термообрабатьтаемьц листов стали слоя магния и последуюишм отжиге в окислительной атмосфере ij. Во время отжига магний окисляется и образовавшийся слой окиси магния препятствует свариванию листов стали. Недостатком известного способа термообработки стали является его трудоемкост связанная с необходимостью использования специального оборудования для нанесения покрытия и приготовления растворов и суспензий. Отклонения от требований, предъявляемых к исходным компонентам по чистоте, однородности и фрикционному составу приводит к свариванию листов стали Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ термической обработки электротехнической стали, заклк чающийся в отжиге стали при температуре 825±20С в окислительной атмосфере 2j. Недостатком известного способа термической обработки электротехнической стали является то, что образующаяся на поверхности в процессе отжига окисн-ая пленка не предотвращает в достаточной мере сваривание витков рулонов и листов стали. Цель изобретения - предотвращение сваривания витков рулонов и листов стали. Цель достигается тем, что согласно способу термической обработки эпектро- технической стали, включающему отжЩ стали при 800-13ОО°С, отжиг осуществляют в защитной атмосфере с содержанием кислорода от О,1 до 35 ррм н влаги от 1,3-10 д1э 39-Ю ррм. В предложенных условиях отжига ста- , ли на ее поверхности образуется равномерно распределенный слой окислов оснсю-, ных легирующих элементов - алюминия, кремния, ванадия, хрома, препятствующих.

свариванию витков рулонов и листов стали при термообработке.

Пример 1. Холоднокатаную элекгрогехническую сталь с содфжанием кремния 3% голшинсй О,5Го,28; 0,35; О,40 мм шириной 8ОО мм подвергают термической обработке в плотносмотан- ных рулонах весом 4-6,5 т. Отжиг гфоводят в коппаковьк печах в защитной атмосфере водорода при наличии в печи кисло

рода в пределах 8-21 ррм и влаги 1,2х хЮ 63 ррм. Рулоны устанавливают на торец садка в два яруса 6 рулонов. Температура отжига 11ОО-115О С, врем вьщержки 10-35 ч. После отжига витки рулона не сварены. На поверхности металла присутствует тонкий равномерно распределенный слой окиси кремния в виде белого мелкодисперсного порошка, котсрый легко удаляется с .поверхнсхзти полосы.

П р и м е р 2. Холоднокатаную стапь толщиной О,35 мм, содержащую 2,7% алюминия и О,3% кремния, отжигают в картах размером 12ОхЗОО мм, уложенных в стопы. Вес стопы 6О кг. Огжиг ipoводят в колпаковой печи в атмосфере 5% водорода + 95% азота. В данной защитной атмосфере содержание влаги составляет 39-3,4 X Ю- ррм и кислорода 5Ю ррм. Температура отжига , время отжига 10 ч. Карты не сварились друг с другом. Поверхность металла темно-серого цвета с ровным слоем окислов алюминия.

П р и м е р 3. Холоднокатаную сталь толщиной О,35 мм, щириной 120 мм, содержащую 13,5% хрома и 0,75 % ванадия, подвергают термической обработке в рулонах. Отжиг проводят в колпаковой печи в атмосфере электролитического водорода, содержащего 2,1 ,О влаги и 23-35 ррм кислорода.

Температура отжига 1200°С, время отжига ЗО ч. Вес рулона 45-50 кг. Садка три рулона, упакованных на торец.

После отжига витки рулонов не сварились друг с другом. На поверхности полосы присутствует слой окислов хрома в виде зеленоватого, равномерно распреде,ленного дисперсного псрошка.

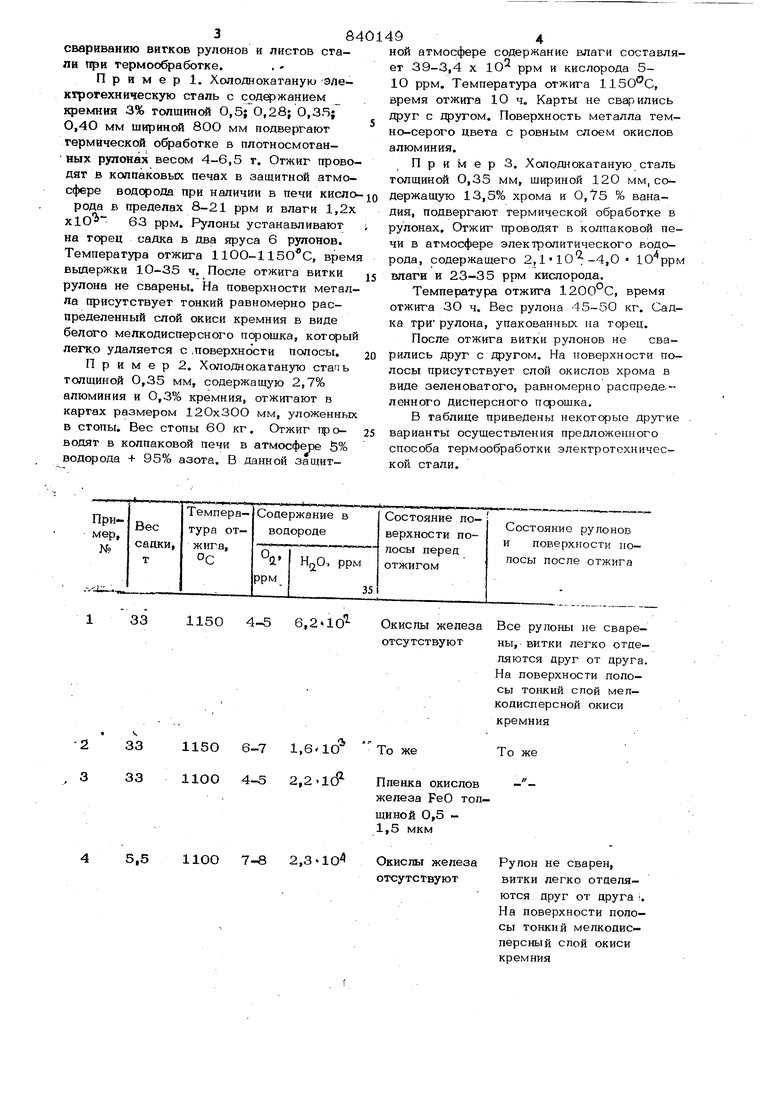

В таблице приведены некоторые другие варианты осуществления предложенного способа термообработки электротехнической стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| Способ термической обработки холоднокатаного листового проката | 1990 |

|

SU1698302A1 |

| Смазочно-охлаждающая жидкость для холодной прокатки металлов | 1979 |

|

SU777052A1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1978 |

|

SU706142A1 |

| СПОСОБ ФОРМИРОВАНИЯ СТОПЫ РУЛОНОВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ПЕРЕД ИХ ОТЖИГОМ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2184157C2 |

| СПОСОБ ОТЖИГА ХОЛОДНОКАТАНЫХ РУЛОНОВ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2007 |

|

RU2346062C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОЛПАКОВОЙ ПЕЧИ | 2000 |

|

RU2178005C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2004 |

|

RU2255988C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ В КОЛПАКОВОЙ ПЕЧИ | 2005 |

|

RU2293772C1 |

| СПОСОБ ОТЖИГА РУЛОНОВ ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2458153C1 |

1150 4-5 6,2«10

33

ИБО 6-7 1,6id

2 3

33 33 1100 4-5 2,2.10

5,5 11ОО 7-е 2,3 «10

поверхности но-

Все рулоны не сварены,- витки легко отделяются друг от друга. На поверхности полосы тонкий спой мелкодисперсной окиси кремния

То же

Рулон не сварен, витки легко отделяются друг от друга . На поверхности полосы тонкий мелкодисперсный слой окиси кремния

5- 5,5 1100 18-2О 5,6 «Ю 65,0 1150 2-320

Из приведенных примеров осуществле- 20 ння предложенного способа термообработки электротехнической стали следует, что он в сравнении с известным способом обеспечивает предотвращение сваравання витков рулонов и листов стали при термооб- 25 работке.

Формула изобретения

Способ термической обработки электротехнической стали, включающий отжиг ста- О ли при 800-1300°С, отличаюПродолжение таблицы

То же

Рупон не сварен, витки легко отделяются друг от друга. На поверхности очень тонкий мелкодисперсный слой окиси кремния

щ и и с я тем, что, с целью предотвращения сваривания витков рулонов и листов стали, отжиг осуществляют в защитной атмосфере с содержанием кислорода 0,1-35 ррм и влаги 1,3Ю - 39 х Ю ррм,

Ис1очники информации, принятые во внимание при экспертизе

1, Патент Японии № 8693, кл. 10 J 183,1973.

Авторы

Даты

1981-06-23—Публикация

1977-12-16—Подача