(54) СПОСОБ ОБЕЗУГЛЕРОЖИВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезуглероживания стальных изделий | 1986 |

|

SU1468933A1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАЮЩЕГО ОТЖИГА СТАЛЬНЫХ ПОЛОС | 2002 |

|

RU2223333C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 1994 |

|

RU2088675C1 |

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ получения комплексных диффузионных покрытий на стальных изделиях | 1987 |

|

SU1481263A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2180925C2 |

| Способ рафинирования малоуглеродистой стали | 1980 |

|

SU926028A1 |

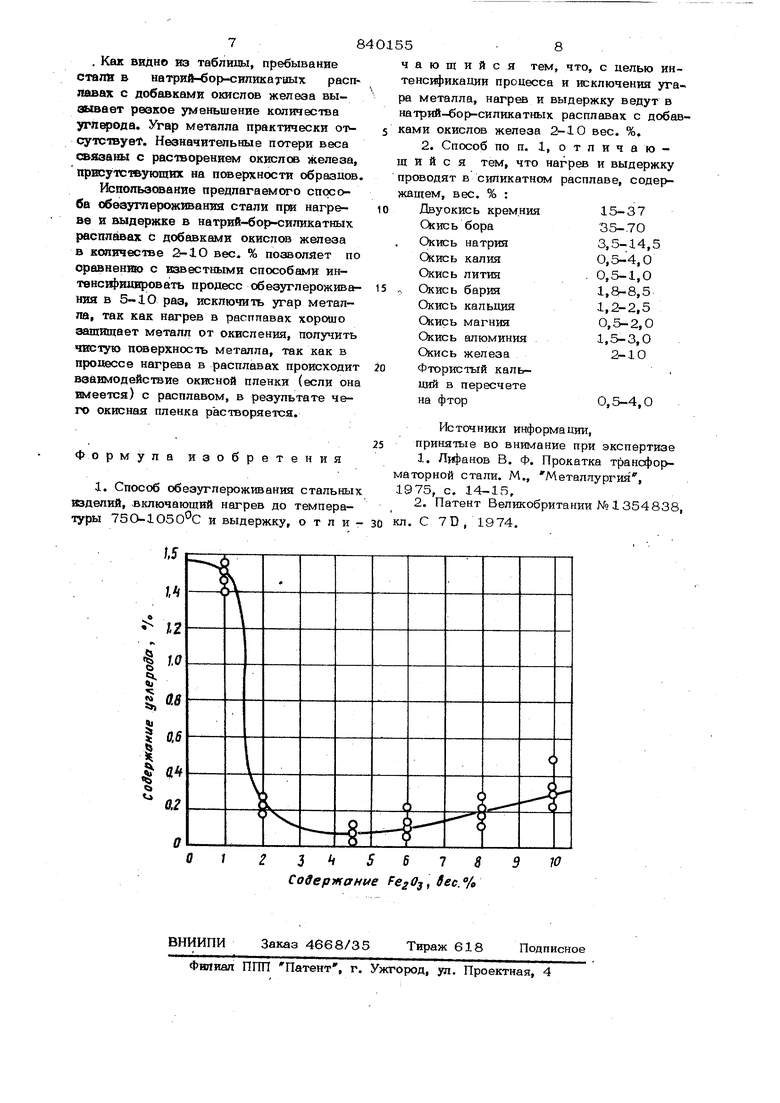

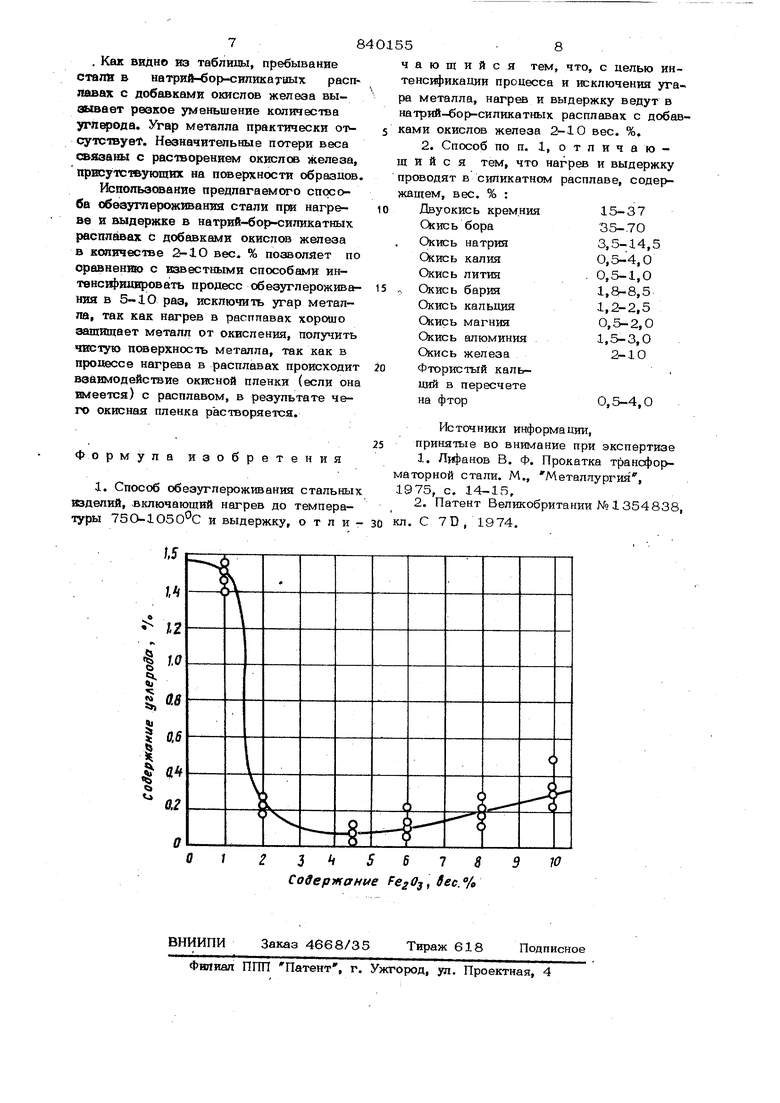

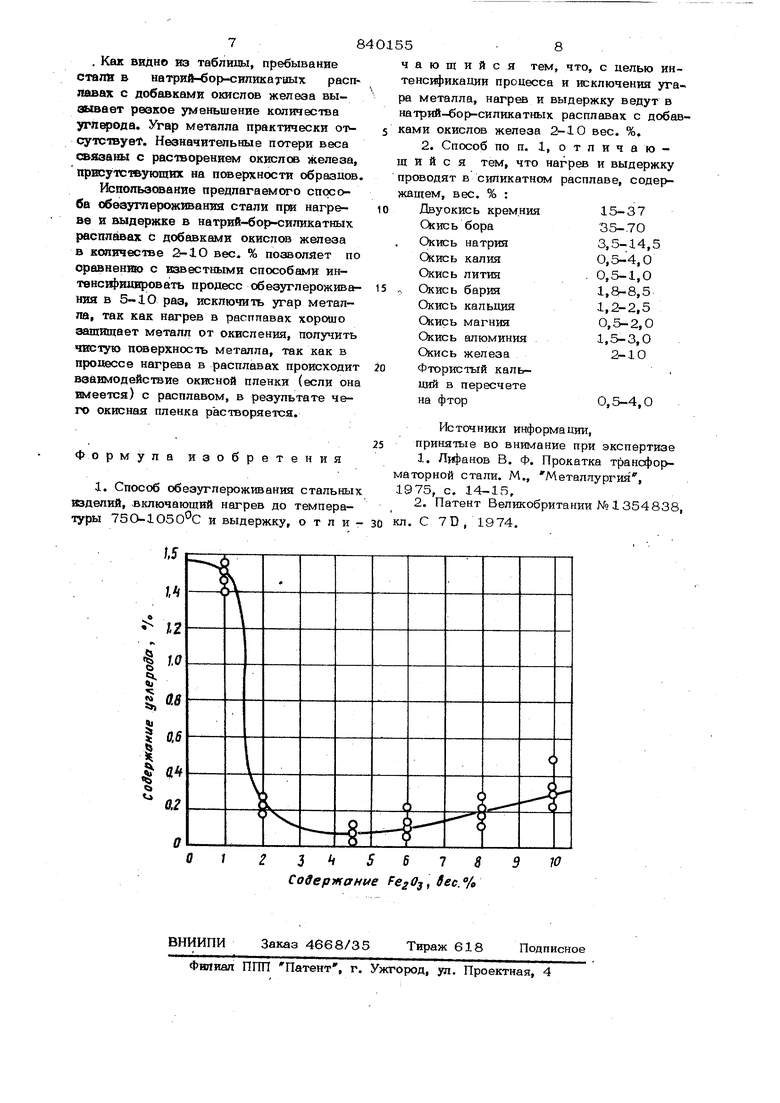

Изобретение относится к металлургии, конкретнее к термической обработке ста- Льных изделий с целью снижения содержания углерода. Известен способ обезуглероживания стальных изделий, включающий нагрев до 75С -1050Рс и выдержку при этой темп&ратуре в вакууме, водородсодержащей или воздушной атмосфере }, Наиболее близким по технической сущности и достигаемому результату 1тпяется способ oбeзyглepoживaнияJ включак)щий нагрев до 700 - 950°С на воздухе, в вакууме или в защитном газе, и выдержку в течение 2-5 ч при этой температуре. Перед нагревом тальные нздепия покрывают металлами или их соединениями 2 J. Общими недостатками известных .спосо- 2о бов является длительность процесса обеэуглероживания и значительный угар металла при отжиге в печной атмосфере а также трудности, связанные с созданием ге ил пр ни на и ка ок пл сл рметизации при обработке в вакууме и в защитном газе. Цель изобретения - интенсификация оцесса обезуглероживания, исключее угара металла. 11анная цель достигается тем, что грев стальных изделий до 75Оь-1О5сРс вьщержку прсжодят в натрий-бор-силитном расплаве с добавками в расплав ислов железа в количестве 2-1Овес.%. В качестве расплава применяется расав, содержащий компоненты, взятые в едующем соотношении, вес. % : Двуокись кремния 15-37 Окись бора 35-7О Окись натрия 3,5-14,5 калня 0,5-4,0 Окись лития 0,5-1,0 Оквсь барВЕ 1,8-8,5 СЬвсь калышя 1,2-2,5 Окись магнвя О,5-2,0 Освоь алюминия 1,5-3,0 38 Фтористый кальивй в пересчете на фтор0,5-4,0 Окись железа2-10 Нагр стальных изделий в названных расплавах приводит к интенсивному взаимодействию углерода с немостиковым кислородом, количество которого увеличивается за счет замены атомами железа атоме кремния в кремнекислородном каркасе и образсюанию окиси углерода. Расплав без добавки окислсв железа, являясь по своей . природе нейтральным, практически не оказывает влияния на обе углероживание стали. Введение в расплав окислов железа до 2 вес. % не оказьшает заметного влияния на обезуглероживание стали. Добавка же в расплав окислов железа в количестве более 2 вес. % приводит к уменьшению содержания угле рода в стали и при дальнейшем повышении содержания окислов железа в расплаве скорость обезуглероживания растет. Содержание в расплаве 1О вес. % окис лов железа приводит к определенному сн жению скорости обезуглероживания что связано с увеличением вязкости расплава, затрудняющего диффузию немостикового кислорода к поверхности стали. Нагрев изделий в расплавах с содержанием окис лов до 1О вес. % предохраняет металл от окисления, исключая- тем самым угар ме талла. Содержание окислов железа в расплаве в количестве свыше 10 вес. % приводит к увеличению коррозионного воздействия на сталь , к ухудшению важнейшег свойства расплава - отделимости при охлаждении стали. На чертеже приведена зависимость обезуглероживающего свойства расплава от вносимого в расплав количества окислов железа, полученная экспериментальным путем при обработке высокоуглеродистой фольги при температуре расплава 95О°С и выдержке 10 мин. Пример Проводят обезуглероживающий отжиг образцов трансформатор ной Ленты толщиной 0,35 мм в расплаве, содержащий , вес. % : двуокись 54 кремния 25; окись бора 40J окись натрия 8,5, окись калия 2,2i окись пития 0,6, окись бария 5,0; окись кальция 2,0; окись магния 1,2; окись алюминия 2,4, фтористый кальций в пересчете на фтор 2,1. В расплав вводят добавку окисюв железа в колйчестве| 2 вес.%. Исходное содержание углерода в трансформаторной стали 0,02 %. Отжиг проводят при 950с в течение 5 мин. После выдержки образцы извлекают, . подвергают внешнему осмотру, оценивают отделимость пленки расплава, угар металла, производят химический анализ . Содержание углерода в трансформаторной ленте после обезуглероживающего. отжига составляет 0,О1 %. Поверхность ленты серебристого цвета. Отделимос.тъ. пленкисиликатного расплава после охлаждения 99 %. Угара металла не наблюдается. Пример 2. Проводят обезуглероживающий отжиг образцов трансформаторной ленты в указанном расплаве с добавками 4,5 вес. % окислов железа по режиму примера 1, После извлечения поверхность образцов имеет чистый серебристый цвет. Отделимость пленки 95% .Содержание углерода в ленте О,ОО4 %. Угар металла отсутствует. Пример 3. Аналогично проводят обезуглероживающий отжиг образцов трансформаторной ленты в указанном расплаве с добавками 10 вес. % окислов железа по режиму примера 1 . После извлечения и охлаждения образцов поверхность имеет матовый цвет со следами расплава. Отделимость 9О %. Содержание углерода в ленте 0,0085 %. Угар металла практически отсутствует. Для получения сравнительных данных о влиянии окислов железа на обезугле роживание параллельно проводят обезуглероживающий отжиг образцов высокоуглеродистой фольги толщиной 0,1 мм, нагревая ее до 950 с выдержкой 10. мин. Результаты приведены в таблице.

ю 4

01

Авторы

Даты

1981-06-23—Публикация

1979-09-07—Подача