Изобретение относится к подготовке сырья к металлургическому переделу, 1в частности к производству железорудшдх окатышей на конвейерных обжиговых машинах, и может быть использовано в. горнорудной иметаллургической отраслях промышленности. Известен способ обжига окатыш иа конвейерной машине, включающий .укладку сырых окатышей с накатанным на них топливом на слой раскаленного твёрдого тошюва и обжиг путем слоево го сжигания топлива 1. Недостатком способа является низка прочность окатышей, вследствие их рас трескивания при укладке на слой раскаленного топлива, а также сложность технологии. Наиболее близким к изобретению по техиической сущности является способ обжига окатышей на конвейерной машину сжиганием газа над слоем и твердого тошшва в слое с подачей теплоносите ля. Окатыши загружают на конвейерную машину двумя слоями: нижний слой состоит из окатьш1ей, опудренных твердым топливом, верхний слой - из окатышей без твердого топлива. Вначале обжигают верхний слой сжиганием газа над слоем при 1100-1200°С, затем через слой окатьш1ей просасывают холодный воздух. Он охлаждает верхний слой и вызывает горение топлива в нижнем слое 2. Недостатком способа является частичный вынос нанесенного на окатыши твердого тошшва вследствие перераспределения по высоте слоя при прососе воздуха. Кроме того, летучие топли ва удаляются из слоя и теряются с отходящими газами в зонах, предшествующих обжигу. Особенно велики потери .летучих при использовании низкосортных углей, например бурых. Вследствие неэффективного использования тошшва обожженные окатыши имеют низкую прочность . 38 Цель изобретения - повышение прочности обожженных окатышей за счет эф,фективного использования твердого топлива. Поставленная цель достигается тем, что согласно способу обжига окатышей твердое топливо в зоне сжигания в сло подают в слой в тонкоизмельченном виЧ де совместно с теплоносителем. : Удельная поверхность вдуваемого тонкоизмельченного твердого топлива составляет 2000-5500 , а расход 4-20 кг по углероду .на, 1 т обожженных окатьшей., Удельная поверхность твердого топлива зависит от его реакционной способности. Так, для антрацита она сост авляет около 2000 , а для бу-. рого угля 5500 . Расход твердого топлива зависит от высоты слоя, обжигаемого при слоевом горении. Пример. В зоне обжига конвейерной машины верхний слой окатышей, составляющий 30-70% общей высоты слоя обжигают при 1200-1350°С путем прососа продуктов горнового сжигания топли ва и рециркулируемых газов. Затем в слой обжигаемых окатьш1ей подают рециркулируемый теплоноситель из зоны охлаждения с температурой 600-800С. Перед входом теплоносителя в слой, в него форсунками вдувают тонкоизмель ченное топливо. т Топливо может подаваться в теплоноситель с запыленнымвоздухом из вентилируемой мельницы дляпомола и сушкк угля, работающей в открытом цикле без пылеосаждающих устройств. При горении вводимого в слой топлива формируется узкий (30-80 мм ., фронт горения, движущийся в направлении фильтрации теплоносителя. По мере продвижения фронта горения топлива вышележащие горизонты слоя охлаждаются, а нижележащие нагреваются. Зола топлива выносится из слоя газом, а остатки ее легко удаляются при сортировке окатышей. Способ проверен на обжиговой установке типа чаша при обжиге офлюсованных окатышей из концентрата СевГОКа. В качестве твердого топлива использован антрацит калорийностью 8100 ккал/кг, с содержанием золы 13%, измельченный до удельной поверхности 2000 , и бурый уголь Александрийского месторождения калорийностью 2000 ккал/кг, с содержанием золы 35%, измельченный до удельной поверхности 5500 . Данные опытов сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| Способ обжига железорудных окатышей | 1982 |

|

SU1062286A1 |

| Способ обжига окатышей | 1981 |

|

SU1016387A1 |

| Способ управления термообработкой окатышей на конвейерных машинах | 1989 |

|

SU1673612A1 |

| Способ обжига железорудных окатышей | 1981 |

|

SU1036774A1 |

| Способ обжига окатышей | 1989 |

|

SU1656001A1 |

| Способ обжига окатышей на конвейерных машинах | 1989 |

|

SU1664858A1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ОБЖИГА ОКУСКОВАННОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2047830C1 |

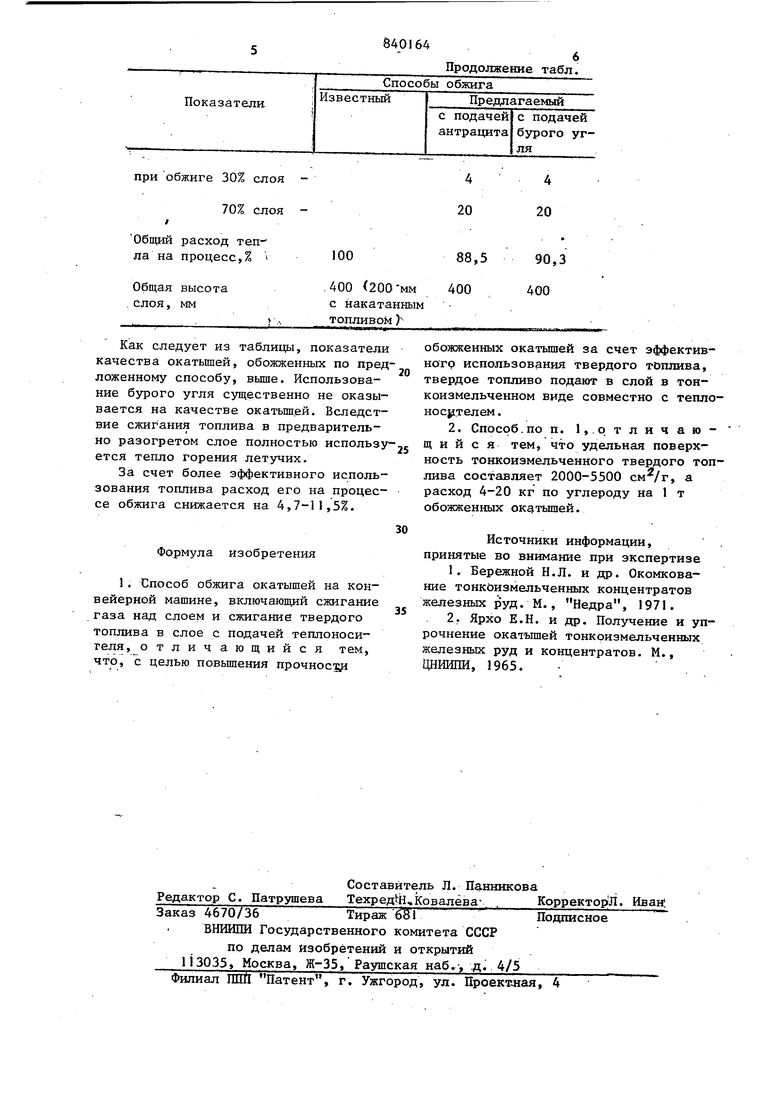

Прочность окатыщей на раздавливание, кг/окат. :

Показатели при барабанном испытании фр.% + 5 мм

.То же, - 0,5 мм

Содержание мелочр 5-0 мм в готовых окатышах, %

Расход угля ПО углероду (кг/т обож;женш)К окатышей))

212

92,0 5,7

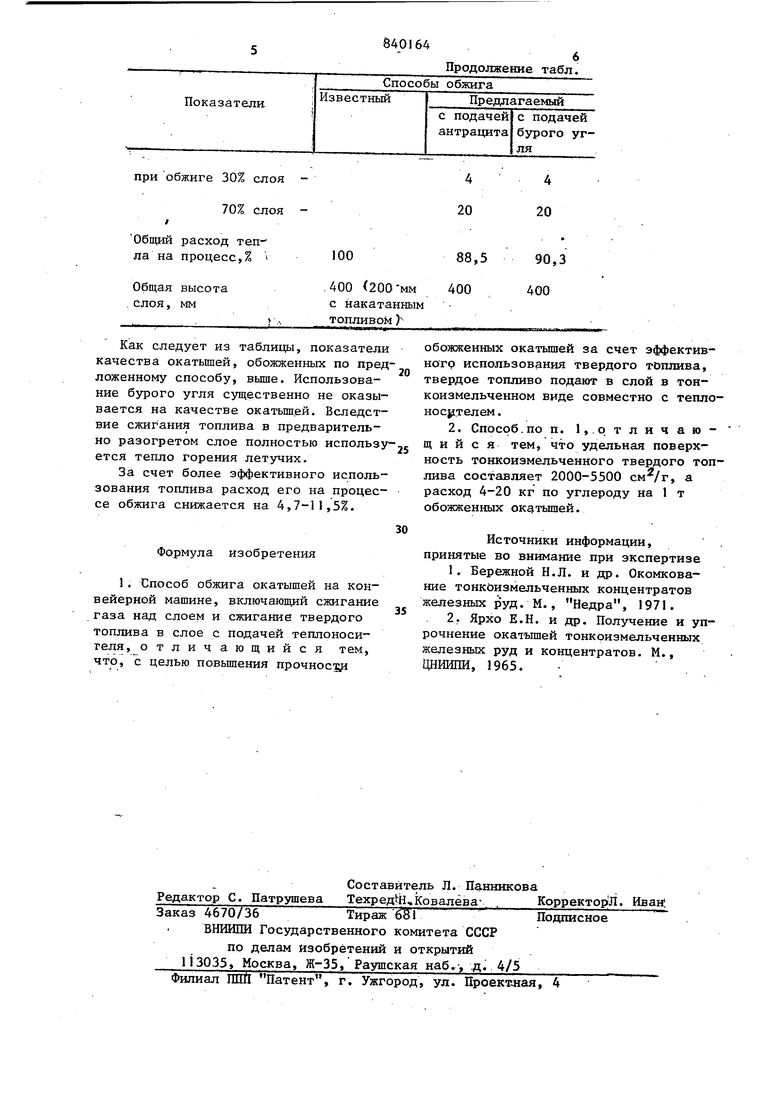

2,5 Как следует из таблицы, показатели качества окатышей, обожженных по пред ложенному способу, вьше. Использование бурого угля существенно не оказывается на качестве окатьш.ей. Вследствие сжигания топлива в предварительно разогретом слое полностью использу ется тепло горения летучих. За счет более эффективного использования топлива расход его на процессе обжига снижается на 4,7-11,5%. Формула изобретения 1. Способ обжига окатышей на конвейерной машине, включающий сжигание газа над слоем и сжигание твердого топлива в слое с подачей теплоносителя,о тличающийся тем, что, с целью повьш1ения прочное

Продолжение табл. обожженных окатышей за счет эффективногр использован11Я твердого топлива, твердое топливо подают в слой в тонкоизмельченном виде совместно с теплоносртелем. 2. Способ.по п. l,.q тличающийся тем, что удельная поверхность тонкоизмельченного твердого топлива составляет 2000-5500 , а расход 4-20 кг по углероду на 1 т обожженных окатышей. Источники информации, принятые во внимание при экспертизе 1,Бережной Н.Л. и др. Окомкование тонкоизмельченных концентратов железных руд. М., Недра, 1971. 2.Ярхо Е.Н. и др. Получение и упрочнение окатьппей тонкоизмельченных железных руд и концентратов. М., ЦНИИПИ, 1965. - .

Авторы

Даты

1981-06-23—Публикация

1978-06-12—Подача