Изобретение относится к подготовке железорудного сырья в черной металлургии, а именно к производству окатышей.

Цель изобретения - снижение расхода топлива и улучшение качества готовой продукции.

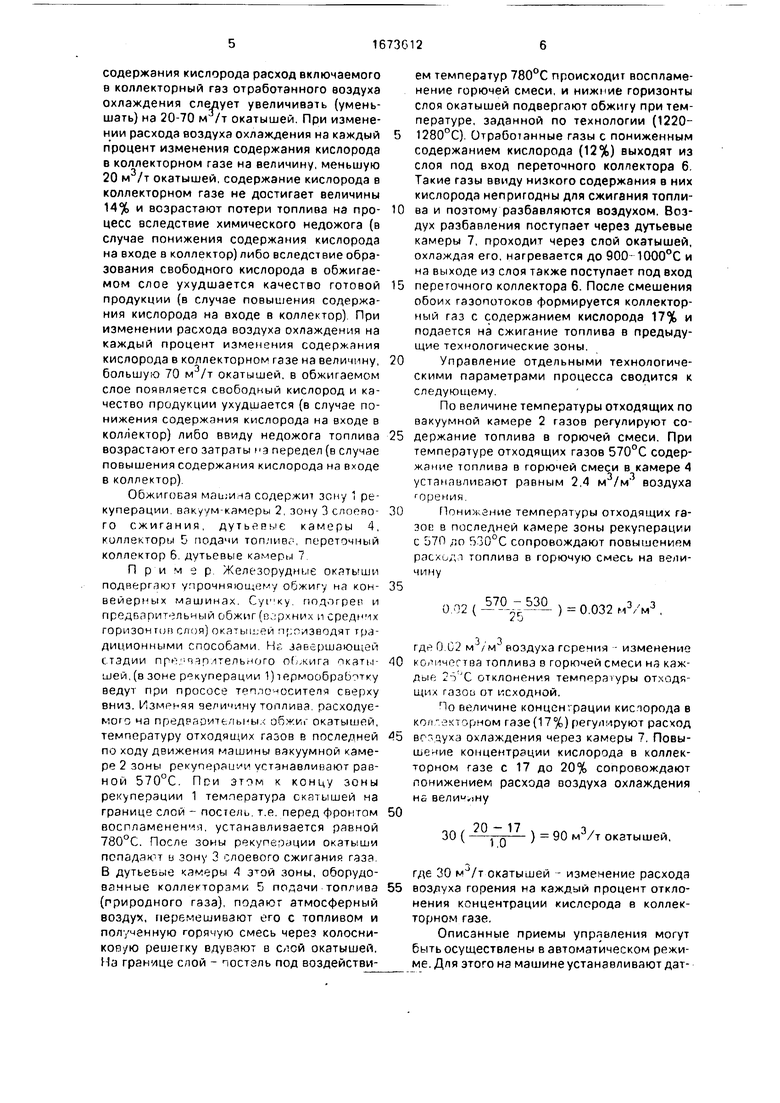

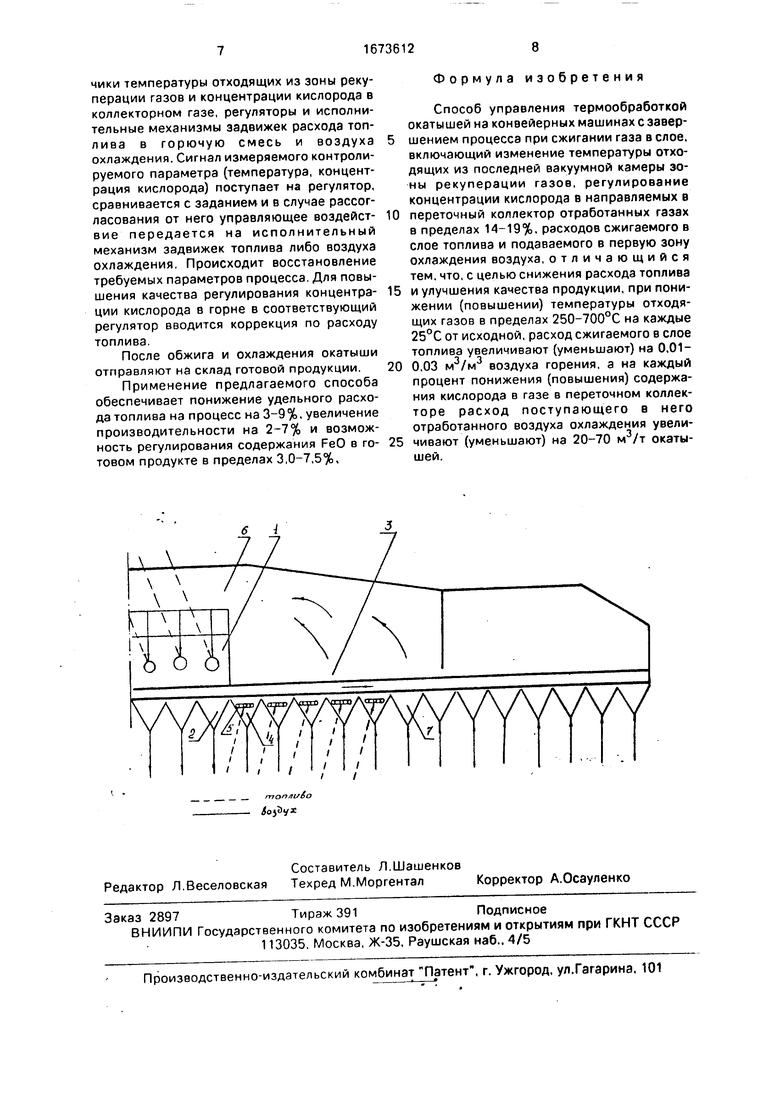

На чертеже представлена принципиальная схема обжиговой конвейерной машины - участок с зоной слоевого сжигания топлива.

Окислительный (восстановительный) обжиг железорудных окатышей с использованием метода сжигания топлива непосредственно в обрабатываемом слое является самым действенным и экономичным способом применения тепла окисления углерода на заданных горизонтах слоя окатышей (гарантия высокого качества продукции при минимальном расходе топлива) и формирования высокотемпературного переточного

ON

-g СО О

ГО

газа-рециркулята с пониженным содержанием кислорода. Однако организация управляемого процесса сжигания топлива по сравнению с его традиционным сжиганием в свободном объеме требует дополнительного решения сложных задач. К ним относятся: создание стабильного фронта и воспламенения горючей смеси на заданном горизонте слоя, обычно на границе слой - постель, при минимально допустимом содержании в смеси топлива; поддержание в переточных газах на входе в коллектор концентрации кислорода на заданном и постоянном уровне. Решение данной задачи требует оптимизации соотношения температура окатышей на подходе к фронту воспламенения топлива - содержание углерода в горючей смеси - концентрация кислорода в коллекторном газе.

Предлагаемый способ управления сжиганием топлива в слое окатышей и формированием состава коллекторного газа путем оптимизации концентрации углерода в горючей смеси по величине температуры окатышей на подходе к фронту воспламенения топлива и величины подаваемого в коллектор отработанного воздуха охлаждения имеет следующиеотличительные особенности.

Стабильное воспламенение горючей смеси происходит при температуре предварительного разогрева слоя окатышей (на фронте вослламенения) 650-850°С и концентрации кислорода в смеси 13,9-5,3%, причем минимально требуемая температура разогрева слоя (650°С) соответствует максимальной концентрации кислорода в смеси (13,9%), а максимальная температура (850°С) - минимальной концентрации кислорода (5,3%). Контроль температур окатышей на подходе к фронту воспламенения производится косвенным путем -по температуре отходящих из последней вакуумной камеры зоны рекуперации i азов. Эту температуру, следует поддерживать в пределах 250-700°С. При меньшей температуре отходящих газов (менее 250°С) температура окатышей к фронту воспламенения опускается ниже 650°С, воспламенение слоя становится нестабильным и становится возможным прекращение горения топлива в слое на его нижних горизонтах. При большей температуре отходящих га зов (более 700ПС) качество обожженных окатышей уже не повышается и расход топлива на дополнительный разогрев слоя неоправданно возрастает.

Состав горючей смеси следует формировать в зависимости от температуры отходящих газов (величина которых прямо

пропорциональна температуре окатышей на подходе к фронту воспламенения). Изменение температуры отходящих газов на каж- дые 25°С от исходной (заданной для

данного процесса) следует сопровождать увеличением (уменьшением) расхода сжига емого в слое топлива на 0,01-0,03 м3/м3 воздуха горения, т.е. воздуха, подаваемого в первую дутьевую камеру зоны слоевого

0 сжигания топлива. При изменении расхода топлива в горючую смесь на каждый 25°С изменения температуры отходящих газов на величину, меньшую 0,01 м /м воздуха горения, воспламенение топлива в слое ста5 новится нестабильным, происходит разладка процесса и ухудшается качество продукции (в случае понижения температуры отходящих газов) либо без улучшения условий зажигания топлива неоправданно

0 возрастает его расход на передел. При изменении расхода топлива в горячую смесь на каждые 25°С изменения температуры отходящих газов на величину, большую 0.03 м /м воздуха горения, неоправданно

5 возрастает расход топлива на передел (в случае понижения температуры отходящих газов) либо вследствие нарушения стабильности воспламенения топлива ухудшается качество обожженных окатышей.

0Стабильная работа надслоевых гопливосжигающих устройств при использовании в качестве воздуха горения высокотемпературных коллекторных газов обеспечивается при концентрации в них кислорода в преде5 лах 14-19%. При концентрации кислорода в коллекторном газе менее 14% при его использовании для сжигания топлива в продуктах горения содержится метан, водород, оксид углерода. Эти газы проходят через

0 слой и требуют по технике безопасности дожигания, что приводит к увеличению расхода топлива на передел. При концентрации кислорода а коллекторном газе более 19% становится невозможным получение обсж5 женных окатышей улучшенного качества (вюститных, восстановленных и др.). Концентрацию кислорода в коллекторном газе следует поддерживать постоянной. В то же время, как показано выше, при изменении

0 температуры отходящих в зоне рекуперации газов изменяют расход топлива в горючую смесь, т.е. коэффициент расхода воздуха горения слоя. Это обстоятельство, в свою очередь, приводит к изменению кон5 центрации кислорода в отработанных газах. Для поддержания постоянного содержания кислорода в газах и качества обожженных окатышей необходимо прибегать к дополнительным приемам регулировки процесса. Для этого на каждый процент изменения

содержания кислорода расход включаемого в коллекторный газ отработанного воздуха охлаждения следует увеличивать (уменьшать) на 20-70 м /т окатышей. При изменении расхода воздуха охлаждения на каждый процент изменения содержания кислорода в коллекторном газе на величину, меньшую 20 м /т окатышей, содержание кислорода в коллекторном газе не достигает величины 14% и возрастают потери топлива на процесс вследствие химического недожога (в случае понижения содержания кислорода на входе в коллектор) либо вследствие образования свободного кислорода в обжигаемом слое ухудшается качество готовой продукции (в случае повышения содержания кислорода на входе в коллектор) При изменении расхода воздуха охлаждения на каждый процент изменения содержания кислорода в коллекторном газе на величину, большую 70 м /т окатышей, в обжигаемом слое появляется свободный кислород и качество продукции ухудшается (в случае понижения содержания кислорода на входе в коллектор) либо ввиду недожога топлива возрастаютего затраты мэ передел (в случае повышения содержания кислорода на входе в коллектор)

Обжиговая машина содержит зону 1 рекуперации вакуум-камеры 2 зону 3 слоевого сжигания, дутьевые камеры 4, коллекторы 5 подачи топливе-, переточиый коллектор 6 дутьевые камеры 7

Пример Железорудные ОКРТЫШИ подвергают упрочняющему обжигу на конвейерных машинах Суг ку подогрев и предварительный обжиг (верхних и средних горизоншв слоя) окатыщри производят традиционными способами Не, завершающей стадии пр -ячр 1тельного обжига окатышей, (в зоне рекуперации 1)термообработку ведут при прососе теплоносителя сверху вниз. Изменяя величину топлива расходуемого на предварительны обжиг окатышей, температуру отходящих газов в последней по ходу движения машины вакуумной камере 2 зоны рекулераи и устанавливают равной 570°С. Пси этом к концу зоны рекуперации 1 температура скатышей на границе слой - посте/tu т.е. перед фронтом воспламенения, устанавливается равной 780°С. После зоны рекуперации окатыши попадают в зону 3 слоевого сжигания газа В дутьевые камеры А этой зоны, оборудованные коллекторами 5 подачи топлива (природного газа), подают атмосферный воздух, перемешивают его с топливом и полученную горячую смесь через колосни- копую решетку вдувают в с/юй окатышей. На границе слой - постэль под воздействием температур 780°С происходит воспламенение горючей смеси, и нижние горизонты слоя окатышей подвергают обжигу при температуре, заданной по технологии (12201280°С) Отработанные газы с пониженным содержанием кислорода (12%) выходят из слоя под вход переточного коллектора 6. Такие газы ввиду низкого содержания в них кислорода непригодны для сжигания топлива и поэтому разбавляются воздухом. Воздух разбавления поступает через дутьевые камеры 7, проходит через слой окатышей, охлаждая его, нагревается до 900- 1000°С и на выходе из слоя также поступает под вход

переточного коллектора 6. После смешения обоих газопотоков формируется коллекторный газ с содержанием кислорода 17% и подается на сжигание топлива в предыдущие технологические зоны.

Управление отдельными технологическими параметрами процесса сводится к следующему

По величине температуры отходящих по вакуумной камере 2 газов регулируют содержание топлива в горючей смеси. При температуре отходящих газов 570°С содержание топлива в горючей смеси в камере 4 устанавливают равным 2,4 м /м воздуха горения

Понижение температуры отходящих гаЗОЕ в последней камере зоны рекуперации с 570 до 530°С сопровождают повышением расход т топлива в горючую смесь на величину

570 -530 ч.„„ .,з,з

002 (

-У- - ) 0.032 MJ/MJ

/ j

где О С2 м /м воздуха горения - изменение количества топлива в горючей смеси нз каждые 2-У С отклонения температуры отходящих газои от исходной.

По величине концентрации кисторода в кол-зкторном газе (17%) регулируют расход охлаждения через камеры 7. Повышение концентрации кислорода в коллекторном газе с 17 до 20% сопровождают понижением расхода воздуха охлаждения на величину

30 ( -fg ) 0 м3/т окатышей,

где 30 MJ/T окатышей - изменение расхода воздуха горения на каждый процент отклонения концентрации кислорода в коллекторном газе.

Описанные приемы управления могут быть осуществлены в автоматическом режиме. Для этого на машине устанавливают датчики температуры отходящих из зоны рекуперации газов и концентрации кислорода в коллекторном газе, регуляторы и исполнительные механизмы задвижек расхода топлива в горючую смесь и воздуха охлаждения. Сигнал измеряемого контролируемого параметра (температура, концентрация кислорода) поступает на регулятор, сравнивается с заданием и в случае рассогласования от него управляющее воздействие передается на исполнительный механизм задвижек топлива либо воздуха охлаждения. Происходит восстановление требуемых параметров процесса. Для повышения качества регулирования концентрации кислорода в горне в соответствующий регулятор вводится коррекция по расходу топлива.

После обжига и охлаждения окатыши отправляют на склад готовой продукции.

Применение предлагаемого способа обеспечивает понижение удельного расхода топлива на процесс на 3-9%, увеличение производительности на 2-7% и возможность регулирования содержания FeO в готовом продукте в пределах 3,0-7,5%,

Формула изобретения

Способ управления термообработкой окатышей на конвейерных машинах с завершением процесса при сжигании газа в слое, включающий изменение температуры отходящих из последней вакуумной камеры зоны рекуперации газов, регулирование концентрации кислорода в направляемых в переточный коллектор отработанных газах в пределах 14-19%, расходов сжигаемого в слое топлива и подаваемого в первую зону охлаждения воздуха, отличающийся тем, что, с целью снижения расхода топлива и улучшения качества продукции, при понижении (повышении) температуры отходящих газов в пределах 250-700°С на каждые 25°С от исходной, расход сжигаемого в слое топлива увеличивают (уменьшают) на 0,01- 0,03 м3/м3 воздуха горения, а на каждый процент понижения (повышения) содержания кислорода в газе в переточном коллекторе расход поступающего в него отработанного воздуха охлаждения увели- 5 чивают (уменьшают) на 20-70 м3/т окатышей.

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления термообработкой окатышей на конвейерных машинах | 1989 |

|

SU1673615A1 |

| Способ и устройство для производства окатышей | 2017 |

|

RU2652684C1 |

| СПОСОБ ОТОПЛЕНИЯ ГОРНА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 2000 |

|

RU2173719C1 |

| Обжиговая конвейерная машина | 1990 |

|

SU1770706A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА СЫПУЧИХ МАТЕРИАЛОВ | 1994 |

|

RU2091689C1 |

| Обжиговая конвейерная машина для производства окатышей | 1990 |

|

SU1735403A1 |

| Способ отопления шахтных агрегатов | 2017 |

|

RU2636596C1 |

| Способ подготовки теплоносителя для обжиговых конвейерных машин | 1988 |

|

SU1544828A1 |

| Способ обжига окатышей на конвейерной машине | 1974 |

|

SU457728A1 |

Изобретение относится к области подготовки железорудного сырья в черной металлургии, а именно к производству окатышей. Целью изобретения является снижение расхода топлива и улучшение качества готовой продукции. Управление термообработкой окатышей на конвейерных машинах с завершением процесса при сжигании газа в слое включает регулирование концентрации кислорода в направляемых в переточный коллектор отработанных газах в пределах 14 - 19% расходов сжигаемого в слое топлива и подаваемого в первую зону охлаждения воздуха, а также изменение температуры отходящих газов из последней вакуумной камеры в пределах 250 - 700°С, причем при понижении (повышении) этой температуры на каждые 25° от исходной увеличивают (уменьшают) расход сжигаемого газа в слое топлива на 0,01 - 0,03 м3/м3 воздуха горения, и на каждый процент понижения (повышения) содержания кислорода в газе в переточном коллекторе увеличивают (уменьшают) расход поступающего в него отработанного воздуха охлаждения на 20 - 70 м3/т окатышей. Оптимизация концентрации углерода в горючей смеси по величине температуры окатышей на подходе к фронту воспламенения топлива и величины подаваемого в коллектор отработанного воздуха охлаждения позволяет повысить производительность процесса обжига и улучшить качество окатышей. 1 ил.

б i

| Авторское свидетельство СССР № 1501519, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-30—Публикация

1989-03-10—Подача