1

, Изобретение относится к измерительной технике и может найти применение в приборостроении, в том числе в метрологическом приборостроении.

Известны способы изготовления влагочувствительных элементов гигроскопических датчиков влажности, содержащих окись церия, двуокись титана или окись алнминия рЗ

Однако влагочувствигельные элементы, содержащие тот или иной окисел,изготавливают анодным окислением металлического основания, служащего одновременно электродом, в соответствующем растворе. Такой способ изготовления влагочувствительного слоя, содержащего окисел, не позволяет получить тонкие слои без сквозных пор, так как слой окисла образуется при непрерьшнон про.хождении формирующего тока. Для избежания короткого замыкания электродов приходится изготавливать достаточно толстый слой порядка 20-40 мкм. Но

наличие толстого влагочувствительно го слоя затрудняет измерение относительной влажности в пределах от О до 20%.

Наиболее близким к предлагаемому является способ изготовления влагочувствительного элемента для гигроскопических датчиков влажности, заключакхцийся в создании на металлическом основании, служащим электрдом,, влагочувствительного слоя, содержащего окись титана, и нанесении второго электрода ,2.

Недостатком известного способа является образование сквозных пор во влагочувствительном слое при толщинах 3-20 мкм, что значительно осложняет шю даже не позволяет измерять относительную влажность в пределах от О до 20%. Наличие сквозных пор в слое, содержащем д уокись титана, снижает выход годных приборов.

Цель изобретения - упрощение технологии изготовления чувствительного элемента и увеличение точности измерения влажности.

Цель достигается нанесением влагочувствительчого слоя толщиной 3-20 мкм в вакууме в присутствии электрического разряда в инертной газовой среде при подаче на металлическое основание, служащее одновременно электродом, отрицательного напряжения 100-500 В и резистивным вакуумным нанесением второго электрода.

Предложенный способ отличается от известного тем, что, влагочувствительньй слой, содержащий окисел,изготавливают не в растворе при прохождении формирующего электрического тока во время анодирования, а в вакууме при постоянной бомбардировке наносимого слоя положительными ионами из области газового разряда,обусловленной наличием отрицательного потенциала на основании. Второй .электрод наносят не восстановлением соли металла в растворе, а реэистивным вакуумным напылением.

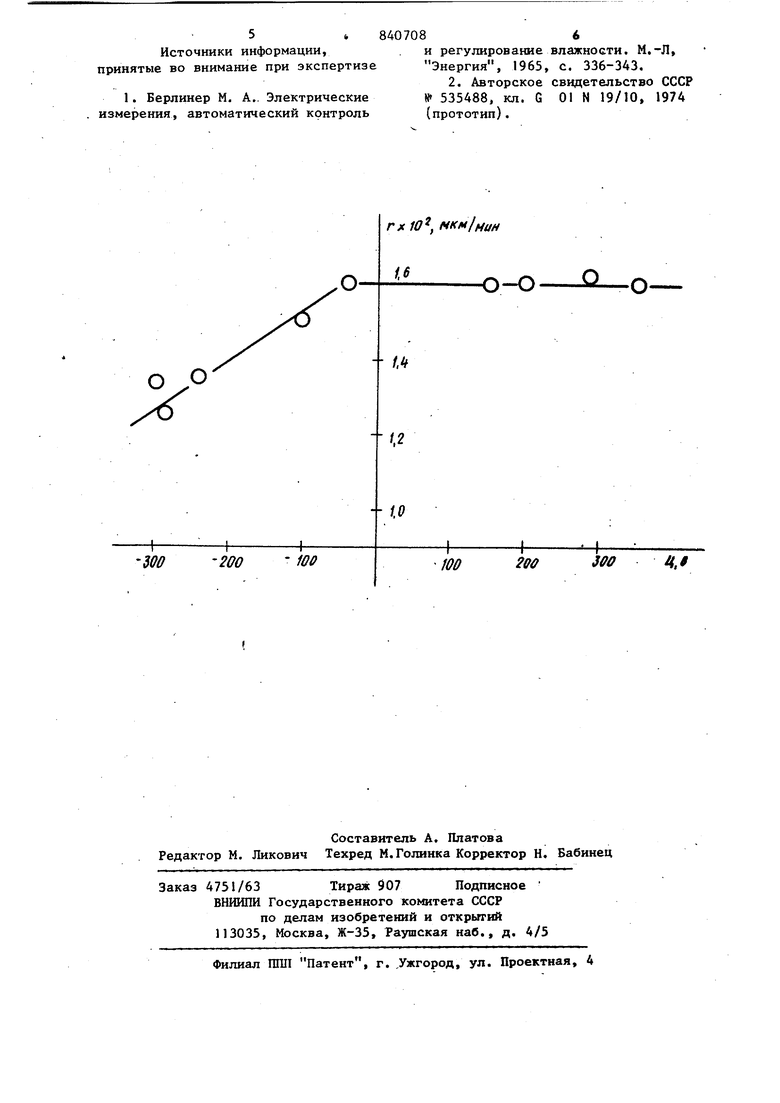

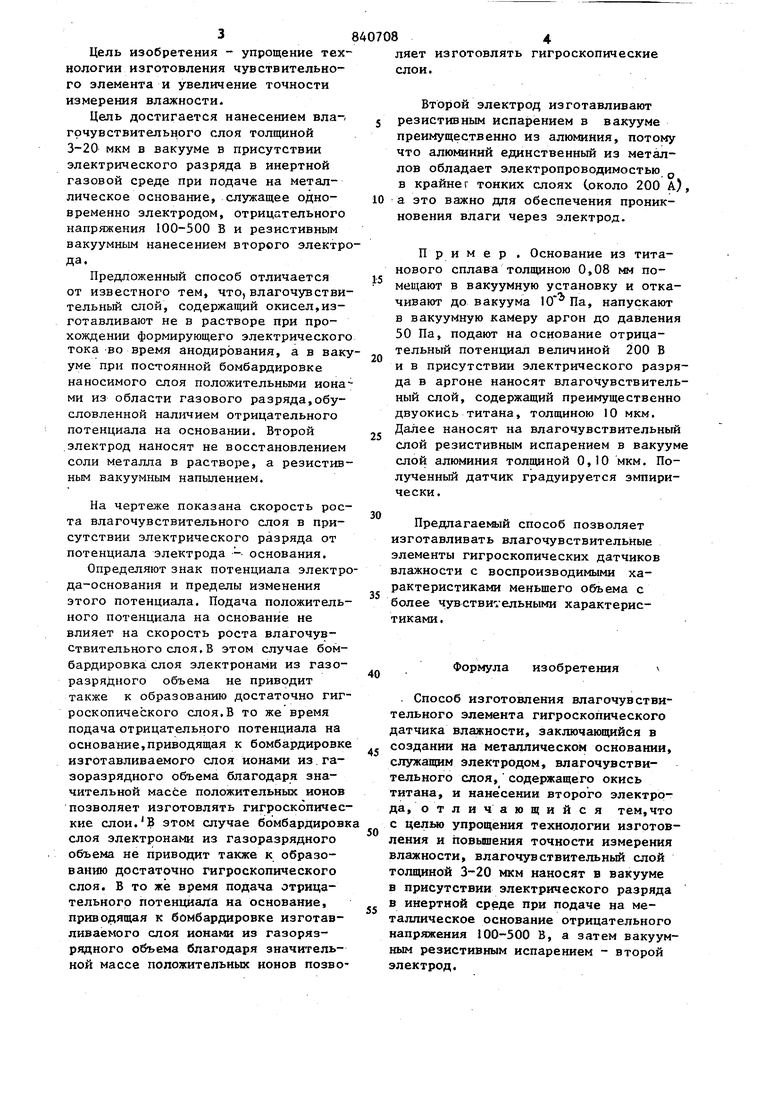

На чертеже показана скорость роста влагочувствительного слоя в присутствии электрического разряда от потенциала электрода - основания.

Определяют знак потенциала электрода-основания и пределы изменения этого потенциала. Подача положительного потенциала на основание не влияет на скорость роста влагочувствительного слоя. В этом случае бомбардировка слоя электронами из газоразрядного объема не приводит также к образованию достаточно гигроскопического слоя.В то же время подача отрицательного потенциала на основание,приводящая к бомбардировке изготавливаемого слоя ионами из газоразрядного объема благодаря значительной массе положительных ионов позволяет изготовлять гигроскопические слои.В этом случае бомбардировк слоя электронами из газоразрядного объема не приводит также к образованию достаточно гигроскопического слоя. В то же время подача отрицательного потенциала на основание, приводящая к бомбардировке изготавливаемого слоя ионами из газорязрядного объема благодаря значительной массе положительных ионов позвогигроскопические

ляет изготовлять слои.

Второй электрод изготавливают резистивным испарением в вакууме преимущественно из алюминия, потому что алюминий единственный из металлов обладает электропроводимостью в крайне г тонких слоях (около 200 А) а это важно для обеспечения проникновения влаги через электрод.

Пример . Основание из титанового сплава толпщною 0,08 мм помещают в вакуумную установку и откачивают до вакуума 10 Па, напускают в вакуумную камеру аргон до давления 50 Па, подают на основание отрицательный потенциал величиной 200 В и в присутствии электрического разряда в аргоне наносят влагочувствительный слой, содержащий преимущественно двуокись титана, толщиною 10 мкм. Далее наносят на влагочувствительный слой резистивным испарением в вакуум слой алюминия толщиной 0,10 мкм. Полученный датчик градуируется эмпирически.

Предлагаемый способ позволяет изготавливать влагочувствительные элементы гигроскопических датчиков влажности с воспроизводимыми характеристиками меньшего объема с более чувствительными характеристиками .

Формула изобретения

. Способ изготовления влагочувствительного элемента гигроскопического датчика влажности, заключающийся в создании на металлическом основании, служащим электродом, влагочувствительного слоя,содержащего окись титана, и нанесении второго электрода, отличающийся тем,что с целые упрощения технологии изготовления и повышения точности измерения влажности, влагочувствительньй слой толвщной 3-20 мкм наносят в вакууме в присутствии электрического разряда в инертной среде при подаче на металлическое основание отрицательного напряжения 100-500 В, а затем вакуумным резистивным испарением - второй электрод.

Источники информации, принятые во внимание при экспертизе

1. Берлииер М. А.. Электрические измерения, автоматический контроль

и регулирование влажности. М.-Л, Энергия, 1965, с. 336-343.

2. Авторское свидетельство СССР № 535488, кл. G 01 N 19/10, 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО СЕНСОРА ВЛАЖНОСТИ | 2023 |

|

RU2820096C1 |

| ДАТЧИК ВЛАЖНОСТИ | 2016 |

|

RU2647168C2 |

| ДАТЧИК ВЛАЖНОСТИ ГАЗОВ | 2023 |

|

RU2826793C1 |

| Датчик влажности и способ его изготовления | 1989 |

|

SU1646384A1 |

| Способ изготовления сорбционного электрического датчика влажности газов | 1989 |

|

SU1772708A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ВЫСОКОТЕМПЕРАТУРНОГО ПОКРЫТИЯ | 2014 |

|

RU2570274C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2415199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЧЕТЧИКА ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ | 2020 |

|

RU2765146C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

°

-т -200 100

г ж 10, NKMJHaH

i.6

о

О-О

о- i.ti

300

.9

200

юо

Авторы

Даты

1981-06-23—Публикация

1979-11-12—Подача