(54) ПОВОРОТНЫЙ ТОКАРНЫЙ ПАТРОН

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОКАРНЫЙ ПОЛУАВТОМАТ ДЛЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2507036C1 |

| Самоцентрирующий патрон | 1979 |

|

SU869997A1 |

| Устройство для зажима полых деталей | 1982 |

|

SU1110598A1 |

| Самоцентрирующий зажимной патрон | 1981 |

|

SU992129A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Автоматическая линия для обработки крупногабаритных колец | 1985 |

|

SU1252132A1 |

| Самоцентрирующийся токарный патрон | 1958 |

|

SU118681A1 |

| Станок для соединения витков двухплоскостных спиралей скобами | 1988 |

|

SU1549644A1 |

| Устройство для центрирования и закрепления деталей | 1987 |

|

SU1521550A1 |

| Захватное устройство | 1987 |

|

SU1530437A1 |

1

изобретение относится к станкостроению и может быть использовано для закрепления и поворота деталей при многосторонней обработке.

известны устройства аналогичного назначения, в поворотном корпусе которых размео ен механизм зажима заготовки, содержащий два ряда зажимных кулачков, перемещаемых каждый собственным силовым гидроцилиндром, и синхронизирующий меха,низм, выполненный в виде синхронизирующих колец с гнездами,- в которых установлены фиксирующие элементы, связывающие кулачки с соответствующими синхронизирующими кольцами 1.

Недостатком известных устройств являются ограниченные технологические возможности.

Цель изобретения - расширение технологических возможностей путем наладки патрона на самоцентрирующий и плавающий режимы закрепления.

Поставленная цель достигается тем, что фиксирующие элементы выполнены в виде двухступенчатых щтифтов, а в кулачках выполнены отверстия, причем щтифты установ-лены как в гнездах колец, так и в упомянутых отверстиях кулачков с возможностью перекантовки при переходе с одного режима закрепления на другой.

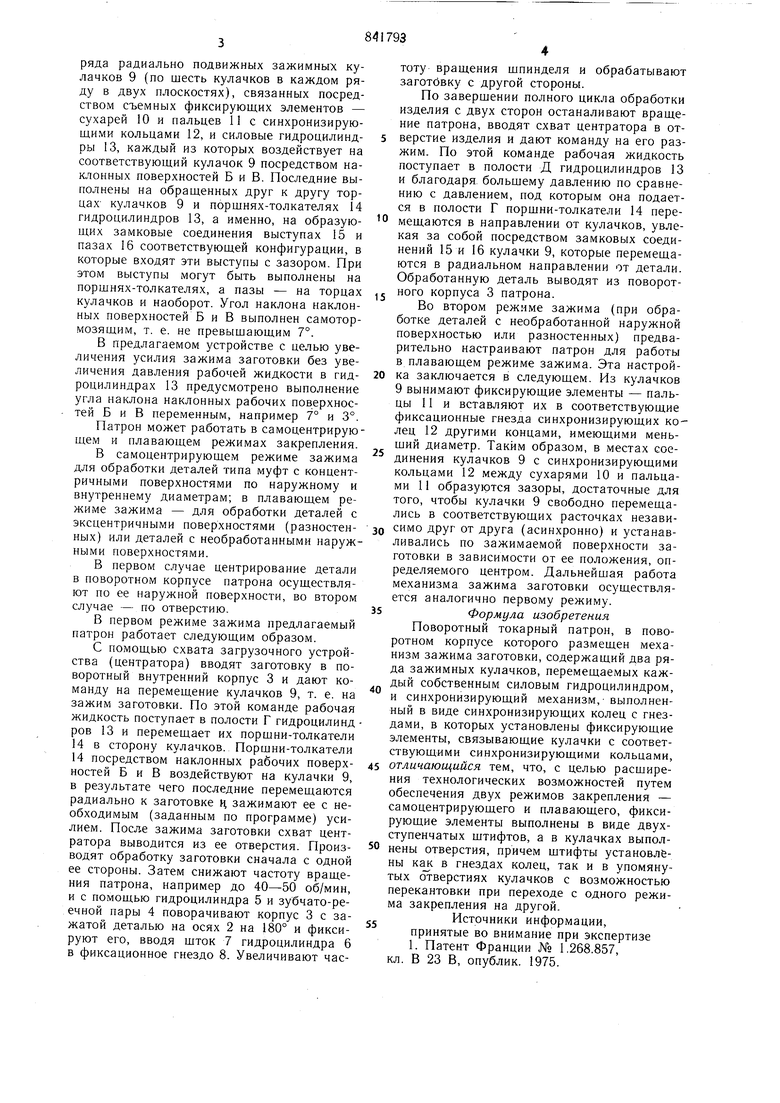

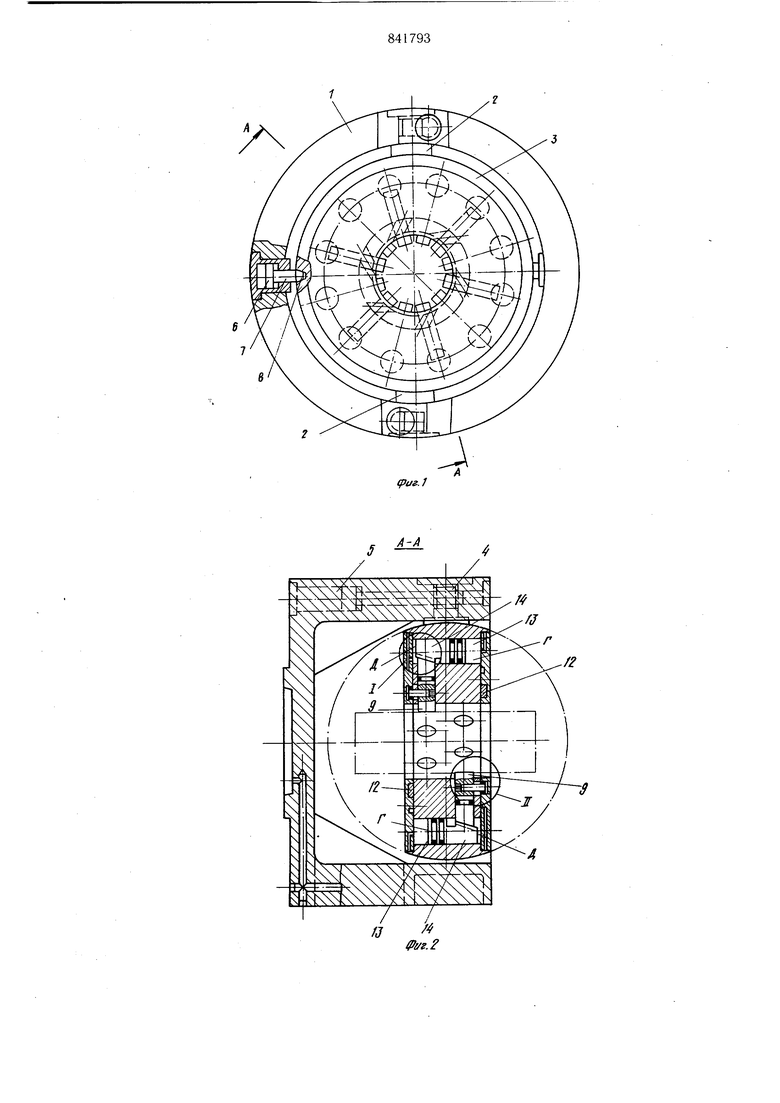

На фиг. 1 показан предлагаемый патрон, вид с торца; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел 1 на фиг. 2; на фиг. 4 - узел II на фиг. 2, иллюстрирующее установку фиксирующих элементов в самоцентрирующем режиме зажима; на фиг. 5 - узел II на фиг. 2, иллюстирирующее установку фиксирующих элементов в плавающем режиме зажима; на фиг. 6 - разрез Е-Е на фиг. 3.

Патрон содержит установленный на переднем конце шпинделя станка корпус 1, в котором размещен установленный на осях 2 поворотный на 180° (вокруг оси, перпендикулярной оси щпинделя) внутренний корпус 3, приводы его поворота и с|)иксации, выполненные в виде расположенных в несущем корпусе I зубчато-реечной пары 4, приводимой в движение гидроцилиндром 5, и гидроцилиндра 6, щток 7 которого входит в фиксационное гнездо 8 во внутреннем корпусе 3.

В расточках корпуса 3 размещен механизм зажима заготовки, содержащий два ряда радиально подвижных зажимных кулачков 9 (по шесть кулачков в каждом ряду в двух плоскостях), связанных посредством съемных фиксирующих элементов - сухарей 10 и пальцев 11 с синхронизирующими кольцами 12, и силовые гидроцилиндры 13, каждый из которых воздействует на соответствующий кулачок 9 посредством наклонных поверхностей Б и В. Последние выполнены на обращенных друг к другу торцах кулачков 9 и порщнях-толкателях 14 гидроцилиндров 13, а именно, на образующих замковые соединения выступах 15 и пазах 16 соответствующей конфигурации, в которые входят эти выступы с зазором. При этом выступы могут быть выполнены на поршнях-толкателях, а пазы - на торцах кулачков и наоборот. Угол наклона наклонных поверхностей Б и В выполнен самотормозящим, т. е. не превышающим 7°. В предлагаемом устройстве с целью увеличения усилия зажима заготовки без увеличения давления рабочей жидкости в гидроцилиндрах 13 предусмотрено выполнение угла наклона наклонных рабочих поверхностей Б и В переменным, например 7° и 3°. Патрон может работать в самоцентрирующем и плавающем режимах закрепления. В самоцентрирующем режиме зажима для обработки деталей типа муфт с концентричными поверхностями по наружному и внутреннему диаметрам; в плавающем режиме зажима - для обработки деталей с эксцентричными поверхностями (разностейных) или деталей с необработанными наружными поверхностями. В первом случае центрирование детали в поворотном корпусе патрона осуществляют по ее наружной поверхности, во втором случае - по отверстию. В первом режиме зажима предлагаемый патрон работает следующим образом. С помощью схвата загрузочного устройства (центратора) вводят заготовку в поворотный внутренний корпус 3 и дают команду на перемещение кулачков 9, т. е. на зажим заготовки. По этой команде рабочая жидкость поступает в полости Г гидроцилинд ров 13 и перемещает их порщни-толкатели 14 в сторону кулачков. Поршни-толкатели 14 посредством наклонных рабочих поверхностей Б и В воздействуют на кулачки 9, в результате чего последние перемещаются радиально к заготовке н зажимают ее с необходимым (заданным по программе) усилием. После зажима заготовки схват центратора выводится из ее отверстия. Производят обработку заготовки сначала с одной ее стороны. Затем снижают частоту вращения патрона, например до 40-50 об/мин, и с помощью гидроцилиндра 5 и зубчато-реечной пары 4 поворачивают корпус 3 с зажатой деталью на осях 2 на 180° и фиксируют его, вводя шток 7 гидроцилиндра 6 в фиксационное гнездо 8. Увеличивают частоту вращения шпинделя и обрабатывают заготовку с другой стороны. По завершении полного цикла обработки изделия с двух сторон останаливают вращение патрона, вводят схват центратора в отверстие изделия и дают команду на его разжим. По этой команде рабочая жидкость поступает в полости Д гидроцилиндров 13 и благодаря большему давлению по сравнению с давлением, под которым она подается в полости Г порщни-толкатели 14 перемещаются в направлении от кулачков, увлекая за собой посредством замковых соединений 15 и 16 кулачки 9, которые перемещаются в радиальном направлении от детали. Обработанную деталь выводят из поворот ° корпуса 3 патрона, Во втором режиме зажима (при обработке деталей с необработанной наружной поверхностью или разностенных) предварительно настраивают патрон для работы в плавающем режиме зажима. Эта настройка заключается в следующем. Из кулачков 9 вынимают фиксирующие элементы - пальцы 11 и вставляют их в соответствующие фиксационные гнезда синхронизирующих колец 12 другими концами, имеющи.ми меньший диаметр. Таким образом, в местах соединения кулачков 9 с синхронизирующими кольцами 12 между сухарями 10 и пальцами 11 образуются зазоры, достаточные для того, чтобы кулачки 9 свободно перемещались в соответствующих расточках независи о ДРУ т ДРУга (асинхронно) и устанавливались по зажимаемой поверхности заготовки в зависимости от ее положения, определяемого центром. Дальнейшая работа механизма зажима заготовки осуществляется аналогично первому режиму. Формула изобретения Поворотный токарный патрон, в поворотном корпусе которого размещен механизм зажима заготовки, содержащий два ряда зажимных кулачков, перемещаемых каждый собственным силовым гидроцилиндром, и синхронизирующий механизм,-выполненный в виде синхронизирующих колец с гнездами, в которых установлены фиксирующие элементы, связывающие кулачки с соответствующими синхронизирующими кольцами. отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения двух режимов закрепления - самоцентрирующего и плавающего, фиксирующие элементы выполнены в виде двухступенчатых штифтов, а в кулачках выполнены отверстия, причем штифты установлбны как в гнездах колец, так и в упомянутых отверстиях кулачков с возможностью перекантовки при переходе с одного режима закрепления на другой. Источники информации, принятые во внимание при экспертизе 1. Патент Франции № 1.268.857, кл. В 23 В, опублик. 1975.

(риг.1

А-А

/

Г

/2

в

фиг.Ъ

Л

фиг.

фиг.Ь

фиг. В

Авторы

Даты

1981-06-30—Публикация

1979-03-26—Подача