кой фольги, форму верхней кромки которого и ее превышение над границей проплавления пластин устанавливают в соответствии с требуемым законом изменения состава сплава 2.

Недостатком этого способа является малый диапазон изменения химического состава сплава из-за ограниченного участия присадочного материала (фольги) в образовании сплава, так как значительное расширение диапазона изменения состава требует чрезмерного увеличения зазора между пластинами из-за необходимого утолщения вводимого в него присадочного материала. Это приводит к нарушению стабильности границы проплавления, а следовательно, к несоответствию закона изменения состава реально получаемого сплава заданному, что затрудняет исследование свойств интересующих композиций сплава и делает применение известного способа в этом случае нецелесообразным. Другим недостатком известного способа является то, что при его использовании для получения сплавов с узким диапазоном изменения содержания легирующих элементов доля участия основного материала в образовании сплава изменяется незначительно, что затрудняет оценку свойств близких по составу участков сплава и тем самым снимает точность определения зависимости свойств сплава от его состава.

Это подтверждается следующим анализом. Состав сплава в какой-либо точке можно выразить формулой

D,(l±b,)(C,, + C,, + C,,...) +

+ n(l±S)(Cn, + Cn,-f Спз...)г1, (1

где DO и Dn - соответственно весовые доли участия основного и присадочного материалов в образовании сплава; боибп - соответственно суммарные погрешности фиксации и определения DO и Dn; Соь Со2, Соз... - концентрации элементов

в основном металле; Спь Сп2, Спз - концентрации элементов в присадочном материале. Закон изменения DO по длине образца можно представить в простейшем случае в следующем виде

D, ,(2)

где X - относительная координата образца, отсчитываемая от точки начала легирования; , где L -

/#

длина образца, I - расстояние изучаемой точки от точки начала легирования;

/С -скорость изменения DO по длине образца, при этом и .

Минимальное расстояние МёЖДу точками с различными DO, а следовательно, и составами, при имеющейся погрешности бо, определяется из выражения

бо-Оо

мин -

d(Do)

dX

где

(3)

/С, т. е, АМИЯ - в-тг

А

Погрещность 6о определяется возможностью колебания режима сварки, точностью

механической обработки и образца, теплофизическими свойствами основного и присадочного материалов и поэтому может быть принята постоянной и минимально возможной при данных условиях. Следовательно, для уменьшения АМИН с целью обеспечения возможности более точного определения экспериментальным путем зависимости свойств сплава от его состава за счет снижения шага изменения состава необходимо увеличить значения /С в отношении Dg „

-S-. Это означает увеличение изменения К

доли участия основного материала в образовании сплава, а при фиксированной границе проплавления это возможно только за счет увеличения изменения доли участия присадочного материала, что известный способ не позволяет осуществить по указанным причинам.

Цель изобретения - расширение диапазона изменения состава сплава и повышение точности определения зависимостей свойств сплава от его состава при сохранении высокой производительности процесса.

Для этого в способе получения сплава заданного переменного состава по выбранному измерению путем расплавления основного и заложенного в его паз фигурного

присадочного листа, содержащего регулируемые в сплаве элементы, закон изменения состава которых задают плошадью поперечного сечения указанного листа, паз выполняют переменной ширины, а фигурный лист устанавливают в пазу так, чтобы его конфигурация изменялась в горизонтальной плоскости паза.

Это позволяет расширить диапазон изменения состава сплава и повысить точность

определения зависимости свойств сплава от его состава за счет увеличения изменения долей участия присадочного и основного материалов в образовании сплава.

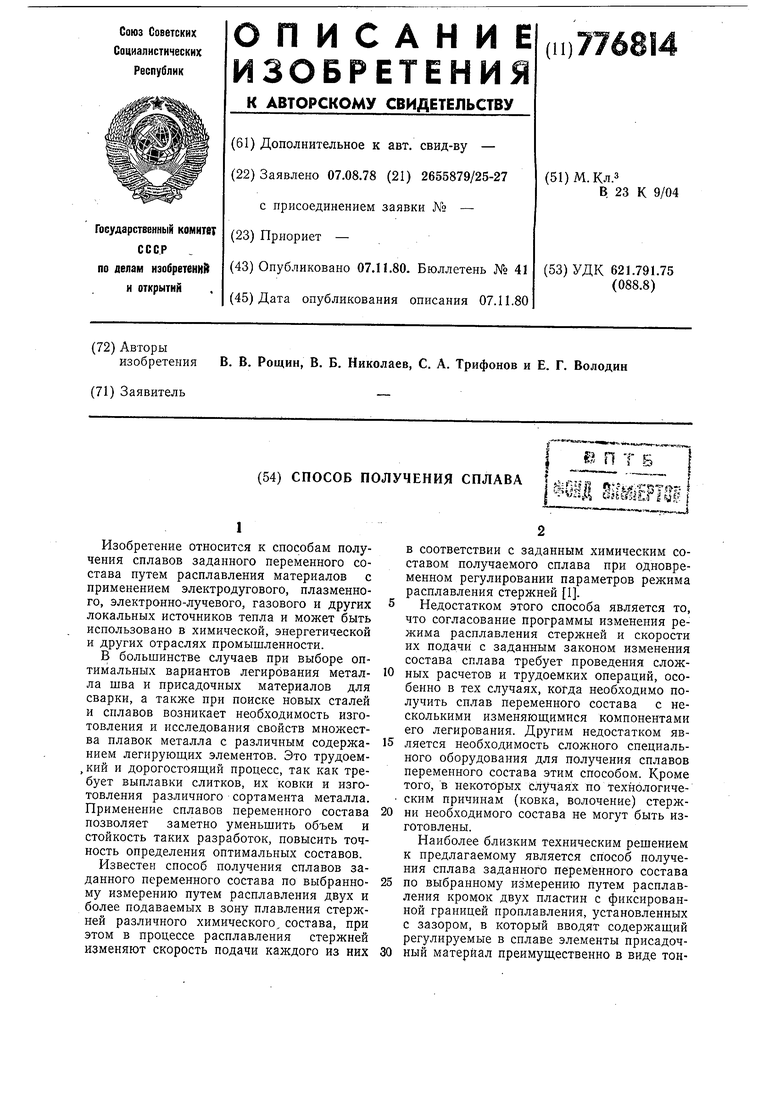

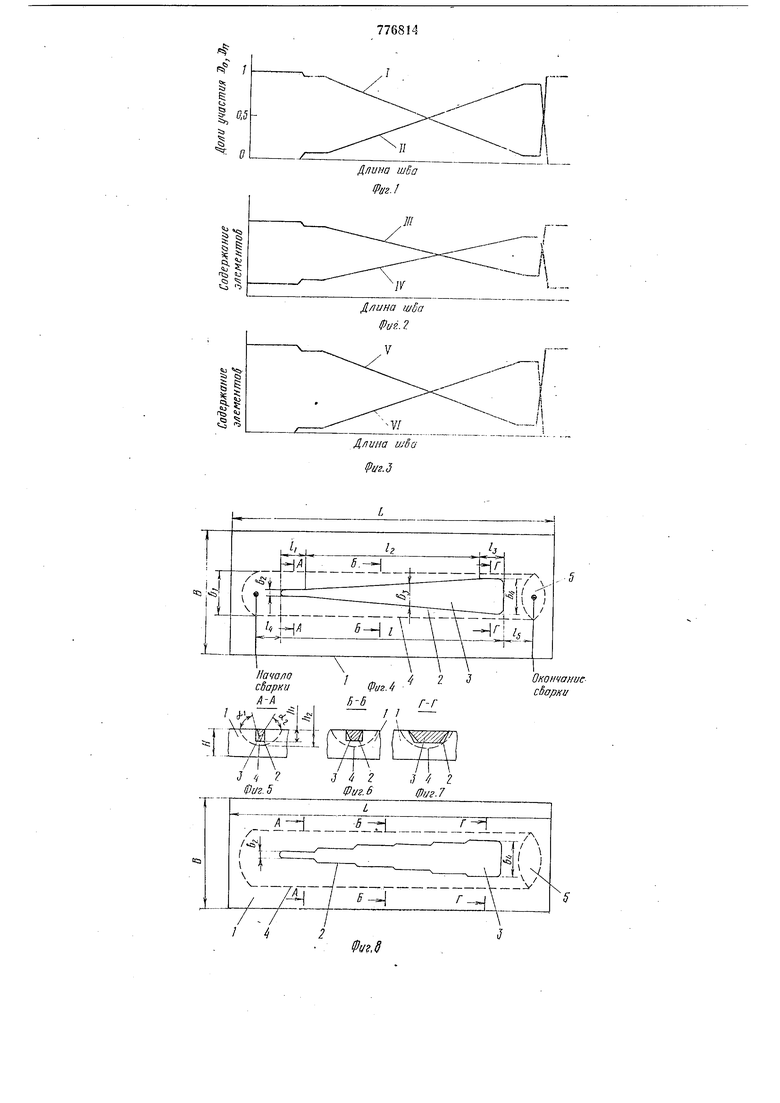

На фиг. 1 приведен график возможного

изменения долей участия основного и присадочного металлов в образовании сплава в виде металла шва, которое позволяет осуществить предлагаемый способ. Кривая I характеризует изменение DO, кривая II-

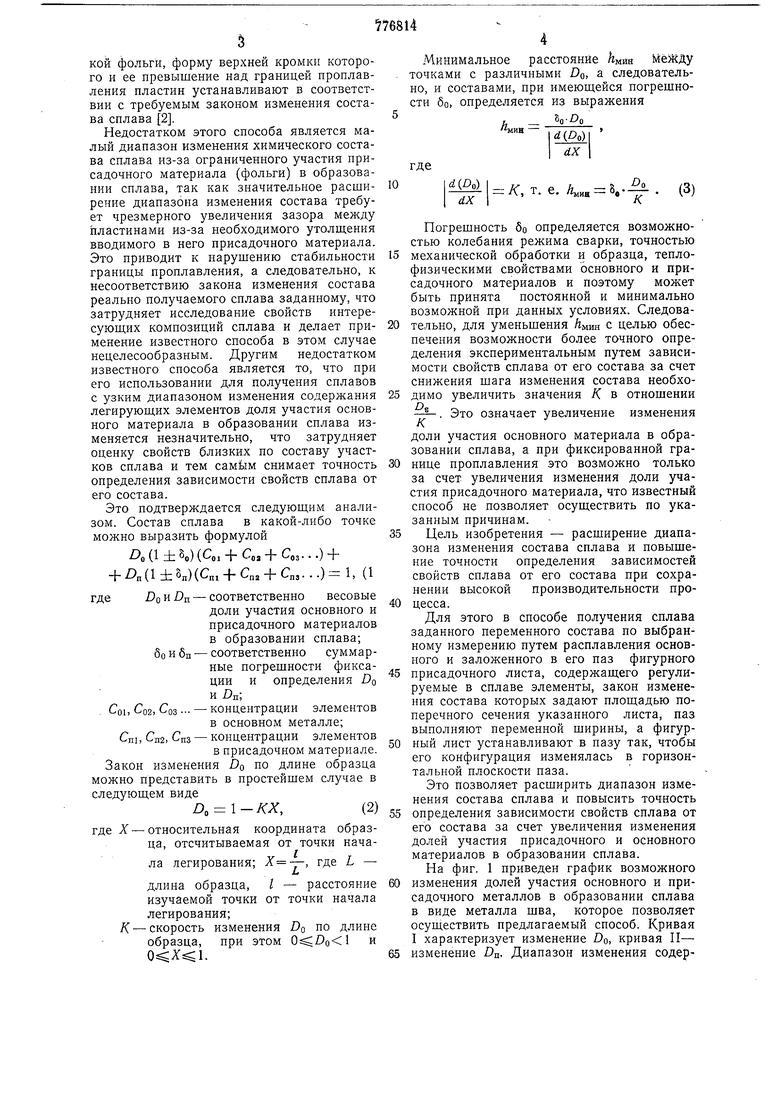

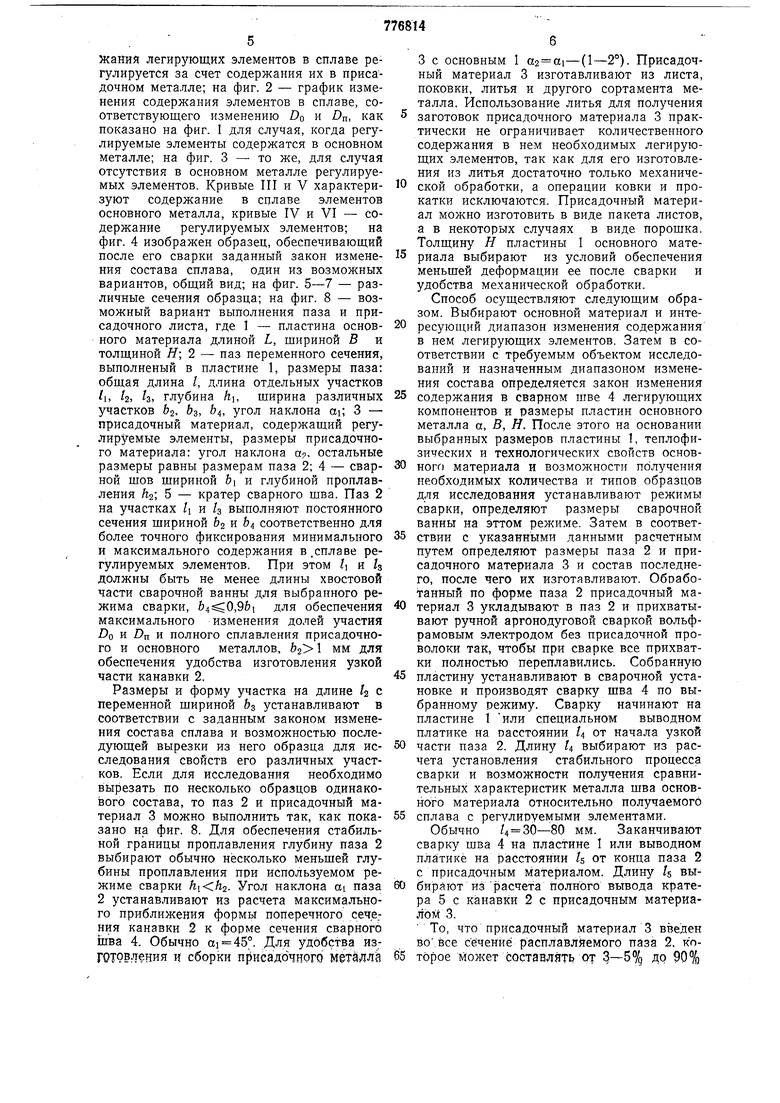

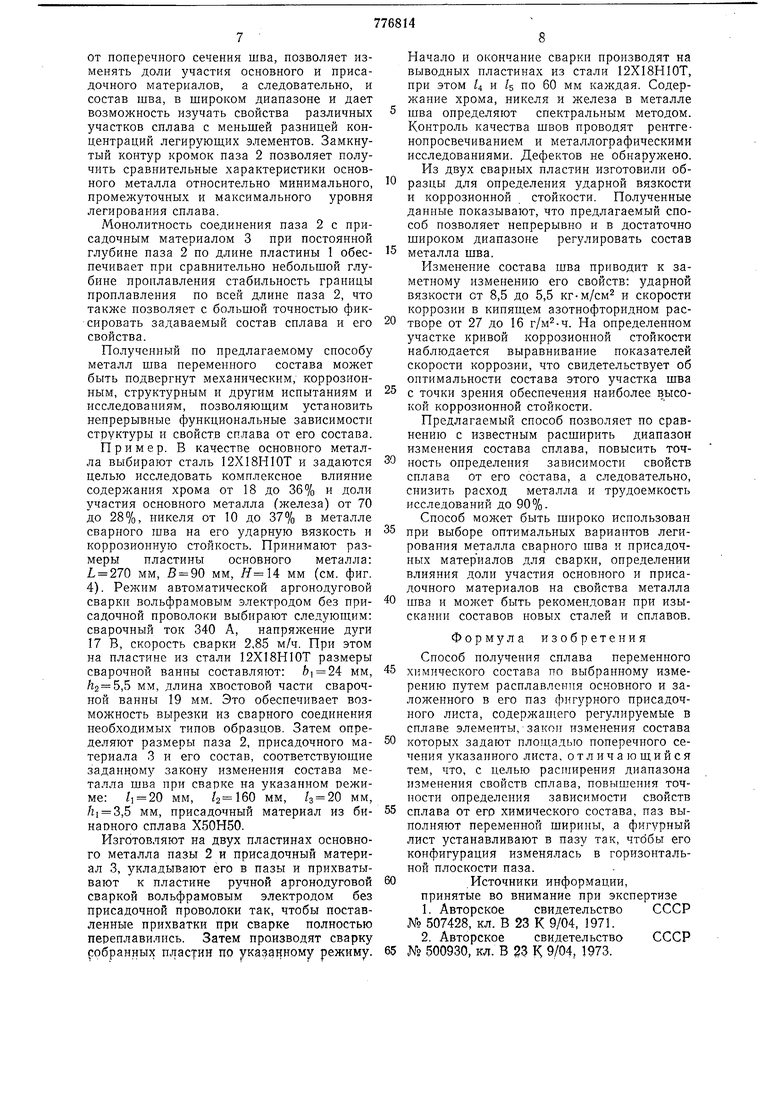

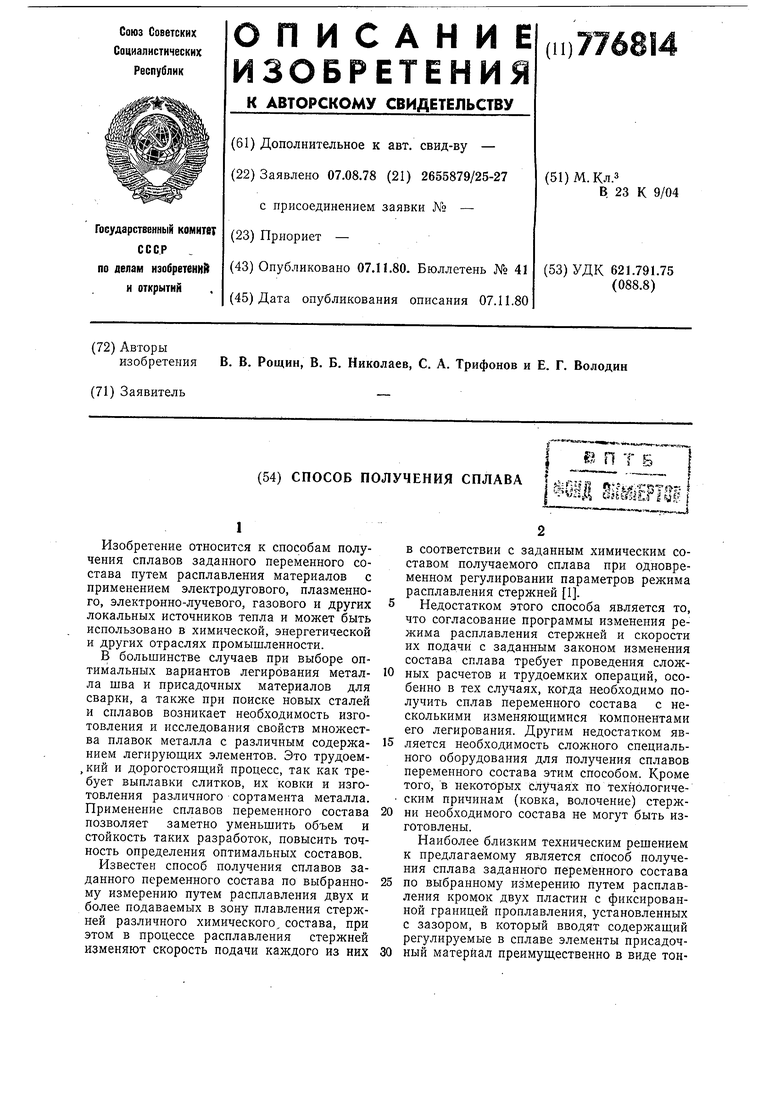

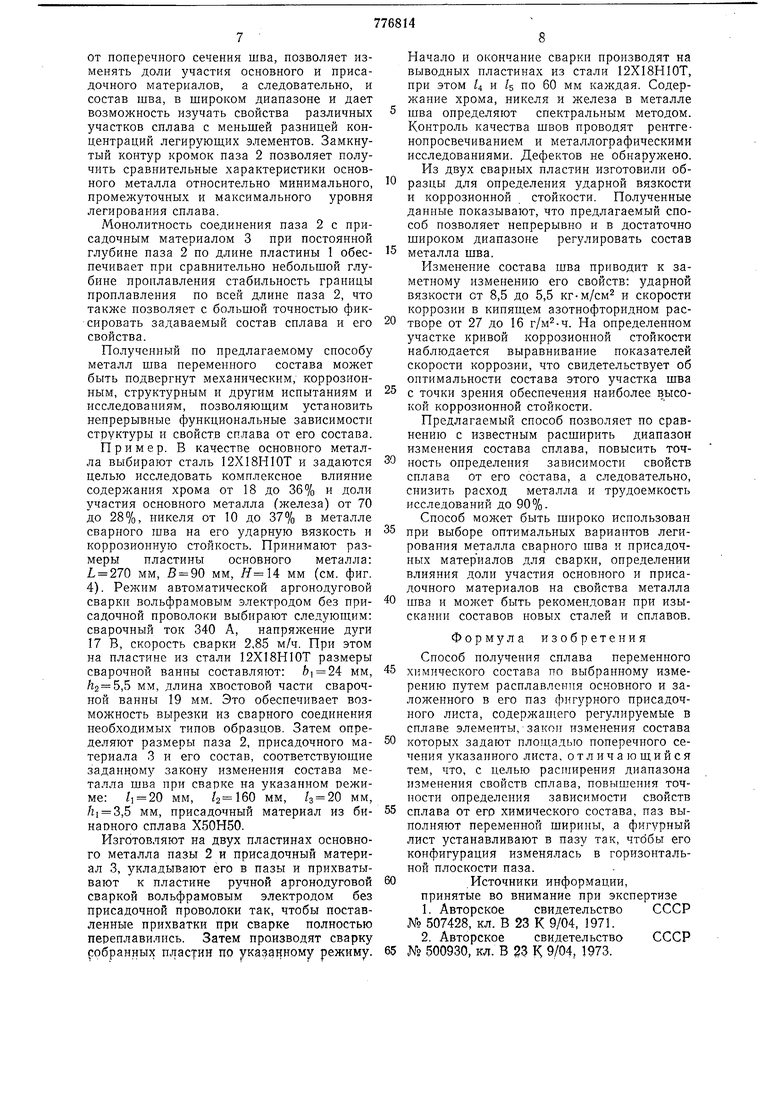

изменение Dn. Диапазон изменения содерЖания легирующих элементов в сплаве регулируется за счет содержаиия их в присадочном металле; на фиг. 2 - график изменения содержания элементов в сплаве, соответствующего изменению DO и Dn, как показано на фиг. 1 для случая, когда регулируемые элементы содержатся в основном металле; на фиг. 3 - то же, для случая отсутствия в основном металле регулируемых элементов. Кривые III и V характеризуют содержание в сплаве элементов основного металла, кривые IV и VI - содержание регулируемых элементов; на фиг. 4 изображен образец, обеспечивающий после его сварки заданный закон изменения состава сплава, один из возможных вариантов, общий вид; на фиг. 5-7 - различные сечения образца; на фиг. 8 - возможный вариант выполнения паза н присадочного листа, где 1 - пластина основного материала длиной L, шириной В и толщиной Я; 2 - паз переменного сечения, выполненый в пластине 1, размеры паза: общая длина I, длина отдельных участков ь 2 4. глубина ft), ширина различных участков 2, 6з. 4. угол наклона 3 - присадочный материал, содержащий регулируемые элементы, размеры присадочного материала: угол наклона а, остальные размеры равны размерам паза 2; 4 - сварной шов шириной &1 и глубиной проплавления /12; 5 - кратер сварного шва. Паз 2 на участках /i и /з выполняют постоянного сечения шириной Ь и Ьц соответственно для более точного фиксирования минимального и максимального содержания в .сплаве регулируемых элементов. При этом /i и /з должны быть не менее длины хвостовой части сварочной ванны для выбранного режима сварки, ,961 для обеспечения максимального изменения долей участия DO и Dn и полного сплавления присадочного и основного металлов, Ь 1 мм для обеспечения удобства изготовления узкой части канавки 2.

Размеры и форму участка на длине Iz с переменной шириной Ьз устанавливают в соответствии с заданным законом изменения состава сплава и возможностью последующей вырезки из него образца для исследования свойств его различных участков. Если для исследования необходимо вырезать по несколько образцов одинакового состава, то паз 2 и присадочный материал 3 можно выполнить так, как показано на фиг. 8. Для обеспечения стабильной границы проплавления глубину паза 2 выбирают обычно несколько меньшей глубины проплавления при используемом режиме сварки . Угол наклона ai паза 2 устанавливают из расчета максимального приближения формы поперечного канавки 2 к форме сечения сварного шва 4. Обычно 01 45°. Для удобства изГОТ9 ления и сборки п исадбчного металл

3 с основным 1 02 01-(1-2°). Присадочный материал 3 изготавливают из листа, поковки, литья и другого сортамента металла. Использование литья для получения заготовок присадочного материала 3 практически не ограничивает количественного содержания в нем необходимых легирующих элементов, так как для его изготовления из литья достаточно только механической обработки, а операции ковки и прокатки исключаются. Присадочный материал можно изготовить в виде пакета листов, а в некоторых случаях в виде порошка. Толщину Н пластины I основного материала выбирают из условий обеспечения меньшей деформации ее после сварки и удобства механической обработки.

Способ осуществляют следующим образом. Выбирают основной материал и интересующий диапазон изменения содержания в нем легирующих элементов. Затем в соответствии с требуемым объектом исследований и назначенным диапазоном изменения состава определяется закон изменения

содержания в сварном шве 4 легирующих компонентов и размеры пластин основного металла о. В, Н. После этого на основании выбранных размеров пластины I, теплофизических и технологических свойств основного материала и возмол ности получения необходимых количества и типов образцов для исследования устанавливают режимы сварки, определяют размеры сварочной ванны на эттом режиме. Затем в соответствии с указанньши данными расчетным путем определяют размеры паза 2 и присадочного материала 3 и состав последнего, после чего их изготавливают. Обработанный по форме паза 2 присадочный материал 3 укладывают в паз 2 и прихватывают ручной аргонодуговой сваркой вольфрамовым электродом без присадочной проволоки так, чтобы при сварке все прихватки полностью переплавились. Собранную

иластину устанавливают в сварочной установке и производят сварку шва 4 по выбранному режиму. Сварку начинают на пластине 1 или специальном выводном платике на расстоянии /4 от начала узкой

части паза 2. Длину U выбирают из расчета установления стабильного процесса сварки и возможности получения сравнительных характеристик металла шва основного материала относительно получаемого

сплава с регулируемыми элементами.

Обычно /4 30-80 мм. Заканчивают сварку шва 4 на пластине I или выводном платике на расстоянии 4 от конца паза 2 с присадочным материалом. Длину /$ выбирают из расчета Цолного вывода кратера 5 с канавки 2 с присадочным материалов 3.

То, что присадочный материал 3 введен ВОвсе сёчениё расплавляемого паза 2. которое может составлять ОТ 3-5% до 90% от поперечного сечения шва, позволяет изменять доли участия основного и присадочного материалов, а следовательно, и состав шва, в широком диапазоне и дает возможность изучать свойства различных участков сплава с меньшей разницей концентраций легирующих элементов. Замкнутый контур кромок паза 2 позволяет получить сравнительные характеристики основного металла относительно минимального, промежуточных и максимального уровня легирования сплава. Монолитность соединения паза 2 с присадочным материалом 3 при постоянной глубине паза 2 по длине пластины 1 обеспечивает при сравнительно небольшой глубине проплавления стабильность границы проплавления по всей длине паза 2, что также позволяет с большой точностью фиксировать задаваемый состав сплава и его свойства. Полученный по предлагаемому способу металл шва иеременного состава может быть подвергнут механическим, коррозионным, структурным и другим испытаниям и исследованиям, позволяющим установить непрерывные функциональные зависимости структуры и свойств сплава от его состава. Пример. В качестве основного металла выбирают сталь 12Х18Н10Т и задаются целью исследовать комплексное влияние содержания хрома от 18 до 36% и доли участия основного металла (железа) от 70 до 28%, никеля от 10 до 37% в металле сварного шва на его ударную вязкость и коррозионную стойкость. Принимают размеры пластины основного металла: 1 270 мм, В 90 мм, мм (см. фиг. 4). Режим автоматической аргонодуговой сварки вольфрамовым электродом без присадочной проволоки выбирают следующим: сварочный ток 340 А, напряжение дуги 17 В, скорость сварки 2,85 м/ч. При этом на пластине из стали 12Х18Н10Т размеры сварочной ванны составляют: 6i 24 мм, /12 5,5 мм, длина хвостовой части сварочной ванны 19 мм. Это обеспечивает возможность вырезки из сварного соединения необходимых типов образцов. Затем определяют размеры паза 2, присадочного материала 3 и его состав, соответствующие заданному закону изменения состава металла шва при сварке на указанном режиме: /1 20 мм, мм, /3 20 мм, /ii 3,5 мм, присадочный материал из бинаоного сплава Х50Н50. Изготовляют на двух пластинах основного металла пазы 2 и присадочный материал 3, укладывают его в пазы и прихватывают к пластине ручной аргонодуговой сваркой вольфрамовым электродом без присадочной проволоки так, чтобы поставленные прихватки при сварке полностью переплавились. Затем производят сварку собранных пластин по указанному режиму. 5 10 15 20 25 30 35 40 45 50 55 60 65 Начало и окончание сварки производят на выводных пластинах из стали 12Х18Н10Т, при этом /4 и /5 по 60 мм каждая. Содержание хрома, никеля и железа в металле шва определяют спектральным методом. Контроль качества швов проводят рентгенопросвечиванием и металлографическими исследованиями. Дефектов не обнарул ено. Из двух сварных пластин изготовили образцы для определения ударной вязкости и коррозионной стойкости. Полученные данные показывают, что предлагаемый способ позволяет непрерывно и в достаточно широком диапазоне регулировать состав металла шва. Изменение состава шва приводит к заметному изменению его свойств: ударной вязкости от 8,5 до 5,5 кг-м/см и скорости коррозии в кипящем азотнофторидном растворе от 27 до 16 . На определенном участке кривой коррозионной стойкости наблюдается выравнивание показателей скорости коррозии, что свидетельствует об оптимальности состава этого участка шва с точки зрения обеспечения наиболее высокой коррозионной стойкости. Предлагаемый способ позволяет по сравнению с известным расширить диапазон изменения состава сплава, повысить точность определения зависимости свойств сплава от его состава, а следовательно, снизить расход металла и трудоемкость исследований до 90%. Способ может быть широко использован при выборе оптимальных вариантов легирования металла сварного шва и присадочных материалов для сварки, определении влияния доли участия основного и присадочного материалов на свойства металла шва и может быть рекомендован при изыскании составов новых сталей и сплавов. Формула изобретения Способ получения сплава переменного химического состава по выбранному измерению путем расплавления основного и заложенного в его паз фигурного присадочного листа, содерл ащего регулируемые в сплаве элементы, закон изменения состава которых задают площадью поперечного сечения указанного листа, отличающийся тем, что, с целью расширения диапазона изменения свойств сплава, повышения точности определения зависимости свойств сплава от его химического состава, паз выполняют переменной ширины, а фигурный лист устанавливают в пазу так, чтобы его конфигурация изменялась в горизонтальной плоскости паза. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 507428, кл. В 23 К 9/04, 1971. 2.Авторское свидетельство СССР № 500930, кл. В 23 К 9/04, 1973.

Цпина шБа Фиг.

Л/л/на шБа Фи.. 2

Длина ujSa Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выбора присадочного материаладля СВАРКи | 1979 |

|

SU841834A1 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

| Способ получения сплава переменного химического состава | 1981 |

|

SU975275A1 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ С ВЫСОКОЙ ТЕПЛОПРОВОДНОСТЬЮ И ВЫСОКОЙ ОТРАЖАЮЩЕЙ СПОСОБНОСТЬЮ | 1998 |

|

RU2133662C1 |

| СВАРНОЕ СОЕДИНЕНИЕ, ОБРАЗОВАННОЕ МЕТАЛЛОМ СВАРНОГО ШВА НА ОСНОВЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ СВАРИВАНИЯ СТАЛЬНОГО ЛИСТА, ИМЕЮЩЕГО ПОКРЫТИЕ ИЗ СПЛАВА НА ОСНОВЕ ЦИНКА | 2006 |

|

RU2410221C2 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| Способ дуговой сварки коллекторных крышек теплообменников с паяным пакетом | 1988 |

|

SU1671427A1 |

.142

iU

Окончаниесборки

/Т Фиг. 6

Авторы

Даты

1980-11-07—Публикация

1978-08-07—Подача