.Изобретение относится к средствам механизации технологических прЬцессов например очистных, шлифовальных, для снятия усиления сварных швов после наплавки плакирующего слоя из ленты или для контроля этих швов и может найти применение в любой отрасли машиностроения, в частности, в атомном машиностроении и котлостроении, где необходимо очищать от окалины и ржавчииЫ;внутренние цилиндрические поверхности ступенчатой формы и конусные переходы между ними в крупногабаритных изделиях, например в корпусах реакторов, парогенераторов, компенсаторов объемов и др. сосудов. Известно устройство для шлифования внутренней цилиндрической поверхности деталей, например обечаек, включающее приводную роликовую опору для установ ки и вращения детали, опорную тумбу, балку с опорными каткг1ми, взаимодействующими с обрабатываемой поверхностью и смонтированными по обе стороны балки двумя штангами, несупщми равное количество кругов с приводом и одновременно получаюгцими синхронное направленное в противоположные стороны перемещение вдоль образукжцос обечайки от механизма продольной подачи через двуплечий рычаг с пазами укрепленный на балке. Усилие прижима кругов к обрабатываемой поверхности осуществляется прижимными грузами. По окончании обработки поверхиости устройство демонтируется и устанавливается подъемным краном на следующую деталь ГП.Недостаток з стройства заключаемся в том, что длина обрабатываемой внутг ренИей поверхности обечайки ограничена вылетом балки (ее длиной, кроме того, невозможно обрабатывать поверхности ступенчатой формы, так как невозможно осуществлять перемещение кругом в противоположные стороны вдоль образующей обечайки из-за наличия ступенек внутренней поверхности и конусньк Переходов меязду цилиндрическими поверхностями. Эти обстоятельства сужают технологические возможности устройства. При этом известное устройство неудобно в эксплуатации (каждый раз после окончания обработки детали его необходимо демонтировать с помощью подъемного крана и устанавливать в новую деталь, проводя операции по разборке и сборке устройства).

Известно также устройство для шлифования методом копирования, выполненное в виде подвижной каретки, несущей многоэлементные шлифовальные /узлы, которые имеют возможность сво|бодного поворота: относительно оси трубчатого корпуса и оси приводного вала устройства, при этом в каждом узле абразивные круги собраны в несколько наборов, расположенных в два ряда последовательно в направлении обработки с эластичным креплением каждого набора, а шлифовальные круги второго ряда расположены напротив промежутков, образованных наборами пшифо-вальных кругов первого ряда с некоторым перекрытием. Регулирование давления шлифовальных кругов на обрабатьгоаемуто поверхность определяется величиной усилия пружин, соединенных с тросами, которые поддерживают шлифовальные узлы над обрабатываемой поверхностью с помощью,, маховика с винтовой парой/Каждый набор шлифовальных кругов получает вращение от рабочего вала через передачу, вал которой расположен на йодшипниках в трубчатом корпусе , а вал при помощи клиноременной передачи получает вращение от приводного вала устройства. Продольная пере дача осуществляется винтом, перемещающим каретку совместно со шлифовальными узлами в направлении оси обрабатываемого изделия вдоль образующей. Устройство также включает роликовую опору для установки и вращения обрабатываемого изделия. Такое выполнение устройства позволяет под действием давления в зоне резания эластичным

кольцам и втулкам упруго деформироват ся, а наборам шлифовальных кругов при враЦенйи. автЬматиЧески устанавливатьс соответственно обрабатываемой поверхности, компенсируя непрямолинейность корпуса аппарата (изделия) по его образующей 12.

Однако данное устройство не позволяет обрабатывать на большой длине

внутреннюю поверхность изделия, так как длина обрабатываемой поверхности ограничена вылетом консоли шлифовальных узлов на каретке, а также ее ходом, зависимым от длины ходового инта. Кроме того, нельзя обрабатывать внутреннюю поверхность ступенчатой формы со значительными радиальньми переходами и конусными переходами между ними, так как в известной конструкции радиальные и угловые смещения наборов шлифовальных кругов относительно рабочих валов определяются i eличиной деформации упругих элементов. Этосужает технологические возможности устройства. При этом устройство неудобно в эксплуатации (в шлифоваль-, ных узлах затруднена замена износившихся шлифовальных кругов) .

Цель изобретения - расширение технологических возможностей устройства. ; Указанная цель достигается тем, что тележка установлена с возможг остью регулирования по высоте и снабжена центраторами с удерживающим механизмом и центральным винтом, жестко связанным с тележкой, на Котором смонтирована с возможнрстью свободного вращения, введенная в устройство, каретка, несущая поворотные рычаги с инструментом и приводом его вращения,: при этом рычаги связаны с кареткой с,возможностью поворота относительно трех взаимно перпендикулярных осей.

Каретка при этом выполнена в виде корпуса и установленной с возможностью поворота относительно корпуса при помощи червячной передачи планшайбы с диаметрально расположенными корпусами механизмов разворота,включающими две кинематически связанные между собой червэчные передачи, червячные колеса которых жестко связаны с фермой, на которой шарнирно закреплены рычаги.

Кроме того, удерживаняций механизм ыполнен в виде зубчатой передачи, олесо которой жестко связано с центаторами, а шестерня с реверсивным егулируемым приводом ее вращения установлена на тележке. - .

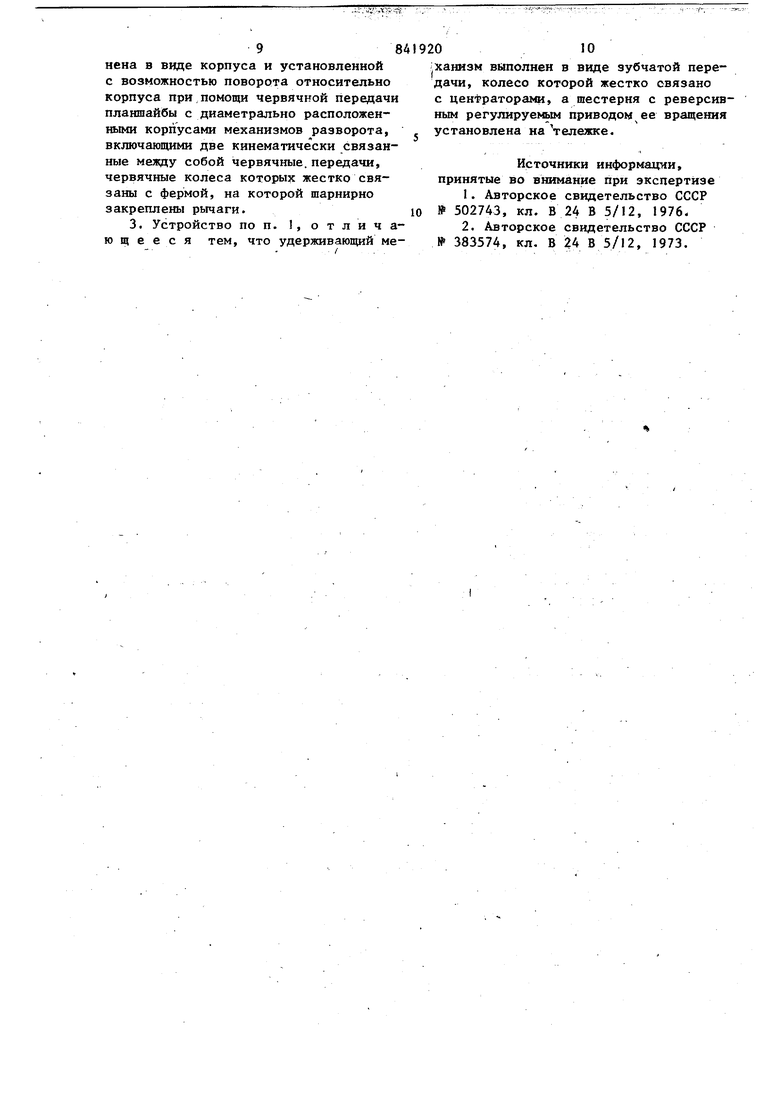

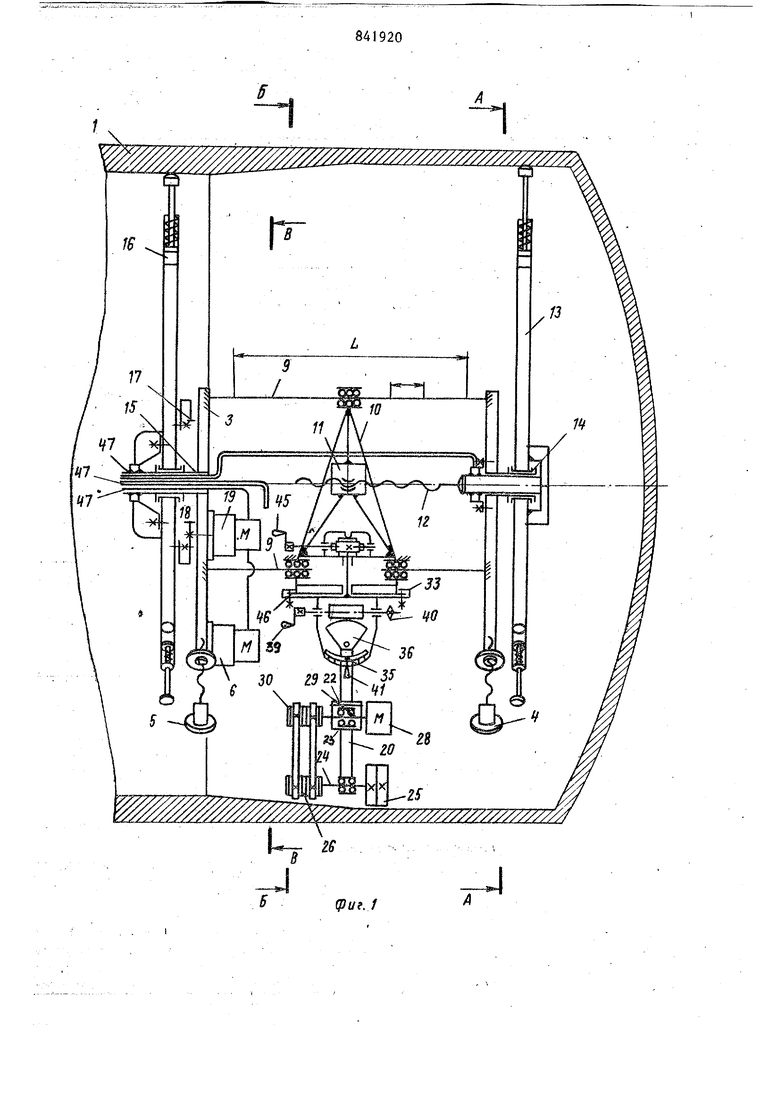

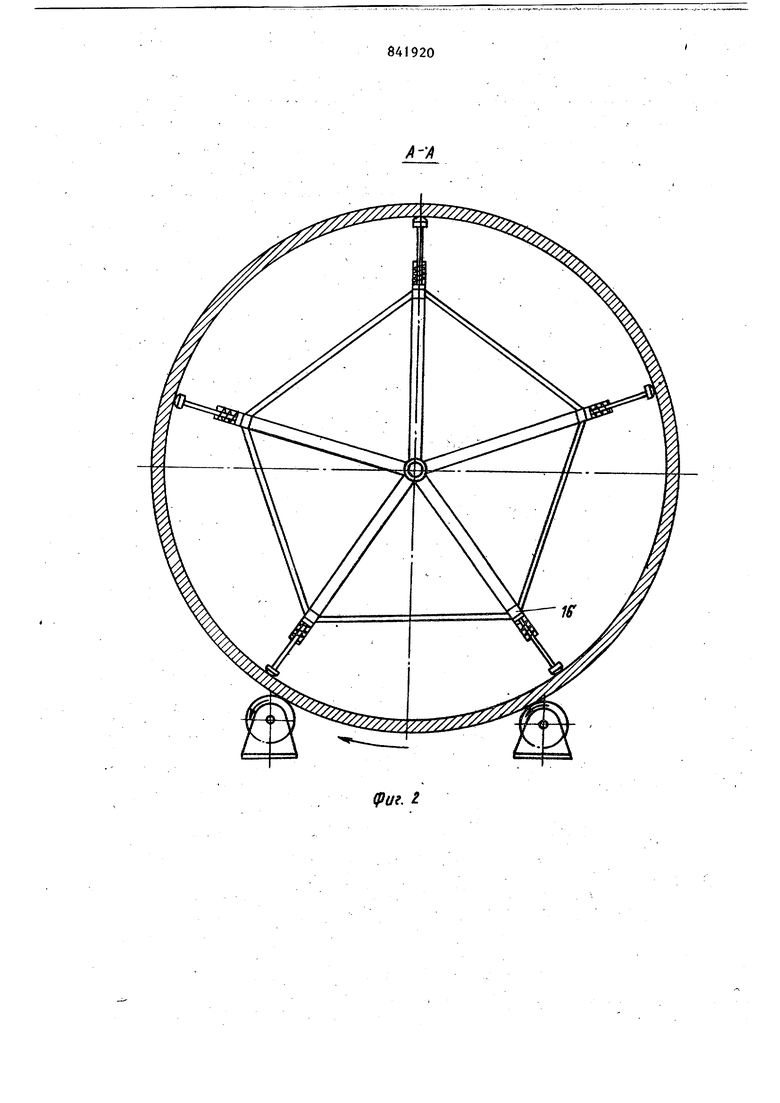

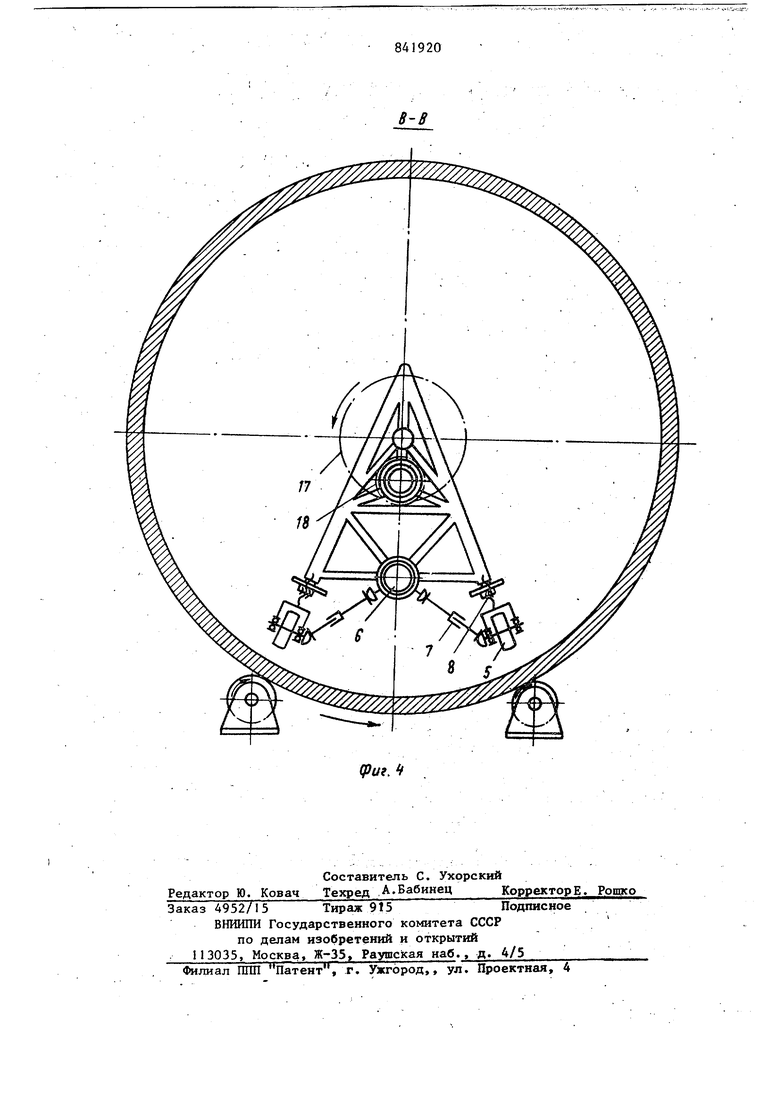

На фиг. Г изображено устройство, общий вид; на фиг. 2 - разрез. А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Устройство для обработки внутренней поверхности тел вращения издеия 1 состоит из роликовой опоры 2,

на которую устанавливается обрабатываемое изделие, и самоходной тележки 3 с парой неприводных колес 4 и парой приводных колес 5 от привода 6 через телескопическ1Гё карданные ва- , лы 7, при этом каждое колесо снабжено винтовой парой. 8 для регулирования тележки по высоте. Самоходная

тележка 3, например козловая, Имеет жестко заделанные направляющие 9, о по которым на опорах качения переме щается каретка IО с помощью винтовой пары, где разъемная гайка 1 заделана на каретке 10, а кодовый винт 12 одним концом шарнирно закреплен к цент- is ру 13, которыйустановлен в подшипниках 14 на осях 15 трубчатой конструкции с одного торца сам.охОдной тележки 3, а с другого торца соосно с первым на осях 15 установлен центра- 20 тор 16 с концентрично закрепленным относительно оси 15 зубчатым колесом 17, находящимся в зацеплении с шестерней 18, насаженной на вал, регулируемого привода 19 удерживающего механиз-25 ма, смонтированного на тележке 3. На

каретке 10 подвешен рабочий орган 20, представляющий шарнирно-рычажной ме:Ханизм, состоящий из пары рычагов 21,. тце два конца совмещены и подвижно зо закреплены в вилке 22 фермы с помощью

толой оси 23. Свободные концы рычагов 21. имеют шпиндельные узлы 24 с 1}ьасаженными на противоположньт концах каждого шпинделя инструментом 25, 35 например абразивным кругом, и. ведомым шкивом 26 клиноременной передачи 27. Привод вращения абразивного круга осуществляется от двигателя 28, установленного соосно с осью 23, внут- 40 ри которой проходит.в подшипниках, ведущий вал 29 с насаженным раздаточным шкивом 30. Каждый рычаг 21 с

инструментом 25 поджимается к поверхности изделия 1 с помощью пневмоци- 45 линдра 31, корпус которого шарнирно прикреплен к ферме 32, а шток - к рычагу 21, Механизм разворота рабочего органа 20 состоит из планшайбы 33, к которой диаметрально при- 50 креплены два корпуса 34 с лимбом и замком 35. В каждом корпусе смонтировано по червячной паре, состоящей из червячного сектора 36,насаженного на вал 37, установленного в подтип- 55 никах корпусах 34, и червяка 38 с рукояткой 39,причем оба червяка кинематически связаны цепной передачей 40.

Ферма 32 своим основанием жестко связана, с обоими червячными секторами 36 Для отсчета по лимбу угла разворота рабочего органа на ферме 32 установлена стрелка 41. Механизм поворота рабочего органа 20 состоит из подшйп никовой опоры 42, на которой подвешена планшайба 33,iсвязанная валом 43 с червячной парой 44, установленной на каретке 10, а червяк снабжен рукояткой 45 для привода поворота планшайбы 33. Для фиксированного положения планшайбы, она имеет дополнительные стопорные замки 46, подвод 47 питания энергией органов устройства от соответствующих ЙСТОЧЙЙКОВ.

Устройство работает следующим образом.

Изделие 1 , пред|1азначенное -для обработки, устанавливается на приводную роликоопору 2. Перед началом работы устройства привод 6 и самоходная тележка 3 по специальным желобам (не показано) занимает исходное крайнее левое положение внутри изделия 1. Затем от подводов 47.включают питание энерг ей центраторов 13 и 16, которые под действием распирающего усилия своих лучей центрирует оси вращения центраторов 13 и 16 на тележке 3 по продольной оси изделия 1, при этом самоходная тележка 3 зависает на центраторах. Каретка IО находится в крайнем левом положении на самоходной тележке 3. В зависимости от типа обрабатываемой ilioBepXHOcTH изделия 1 (цилиндрическая или конусная) рабочий орган 20 с Ъомош.ью рукоятки 39 может быть развернут на соответствующий угол наклона образующей, при этом отсчет угла производится Стрелкой 41 по делениям лимба корпуса 34,после этого рабочий орган фиксируется замками 35.После рукоятку 45 поворачивают и рабочий орган 20 устанавливают на угол подъема винтовой линии шва или на величину шага продольной подачи, а затем стопорными замками 46 фиксируют планшайбу 33. Включают двигатель 28для привода вращения инструментов 25. Цовместно включаются привод роликоопоры 2 для осуществления вращения изделия 1 и двигатель привода 19 удерживакяцего механизма. Затем включают маточную (разъемную гайку 1 I, ч.то обеспечивает продольную подачу рабочего органа 20 слева направо и поджим инструментов 25 к обрабатываемой поверхности путем подачи сжатого воздзгха в поршневую полость пневмоцилиндров 31. С этого момента начинается обработка поверх ности. За счет вращения изделия 1 от центратора 13 вращается ходовой винт 12, осуществляя автоматически продольную подачу каретки 10 с рабочим органом 20. После того, как каретка 10 пройдет путь, равный величине подачи L, (фиг.) выключаются: продольная подача маточной гайки 11, вращение инструмента 25 и его отжим от обрабатываемой поверхности пневмодилиндром 31, совместно выключается привод роликоопоры 2 и привод 19 удерживающего механизма. Прекращается действие рас- пиракяцего усилия лучей центраторов 13 и 16 и самоходная тележка 3 опускается на обрабатываемую поверхность.Включается привод 6 самоходной тележки 3 и устройство перемещается в сторону днища на величину L, Затем производится центровка оси вращения центраторов 13 и 16 с продольной осью изделия и самоходная тележка 3 снова зависает на центраторах. Включается Двигатель 28 для вращения инструментов 25 Затем реверсийно включается привод вращения изделия 1 и привод 19 удерживающего механизма. Включается маточная гайка 11, что обеспечивает продольную шэдачу рабочего органа 20 спра ва налево и поджим инструмента 25 к обрабатываемой поверхности и обработка производится на путь, равныйL . Таким образом, операции повторяются, пока тележка не пройдет все изделие до упора в днище, после чего устройство выкатывается из изделия в исходное положение. Использование предлагаемого изделия позволяет за счет выполнения устройства для обработки внутренних поверхностей тел вращения в виде самоходной регулируемойпо высоте тележки, несущей на направляющих каретку, на которой Подвешен рабочий орган с возможностью поворота и разворота на необходимый угол, равный углу наклона образующей поверхности, при этом по торцам тележ ки установлены центраторы, позволяющи тГележке зависать внутри изделия на них с одновременным вращением центраторов и продольной подачи рабочего органа, подвешенного с возможностью повррота, осуществлять вращение от привода роли ковых опор. Такое конструктивное выполнение устройства позволяет ему иметь расширенные Технологические возможности в сравнении с известными усгройствами для внутренней обработки изделий. За счет выполнения самоходной тележки стало возможным осуществлять обработку изделий неограниченной длины с днищем. Возможность рабочего органа осуществлять поворот и разворот относительно обрабатываемой поверхности позволяет обрабатывать внутренние поверхности сложной конфигурации, ступенчатые, цилиндрические с коничг кими переходами между ними. постоянное угловое положение рабочего органа относительно вертикальной оси изделия при действии увлекаюнщх моментЪв, образованных силами трения в подшипншсах центраторов от силы .тяжести самоходной тележки, а также между инструментом рабочего органа и изделием в момент его совместного вращения с центраторами при обработке поверхности, обеспечивается удерживающим механиз oм, вьтолненнь1м в виде зурчатой передачи.. Предлагаемое устройство позволяет ликвидировать ручной труд и повысить производит ьность труда на операции очистки внутренней поверхности. Формула изобретения 1. Устройство для обработки внутренних Поверхностей тел вращения, содержащее роликовую опору с приводом, тележку с инструментрм и приводом его вращения, смонтированными на поворотных рычагах, механизмы прижима инструмента к обрабатываемой поверхности и продольного перемещения инструмента, отличающееся тем, что, с целью расширения технологических возможностей, тележка установлена с возможностью регулирования.по высоте и снабжена центраторами с удерживающим механизмом и центральным винтом, жестко связанным с тележкой, на котором смонтиррйана с возможностью свободного вращения, введенная в устройство, каретка, несущая поворотные рычаги с инструментом и приводом его вращения, при этом рычаги связаны с кареткой с возможностью поворота относительно трех взаимно перпендикулярных осей. 1 , о т л и ч а2. Устройство по п. каретка выполю щ е е с я тем, что.

нена в виде корпуса и установленной с возможностью поворота относительно корпуса при помощи червячной передачи планшайбы с диаметрально расположенными корпусами механизмов разворота, включающими две кинематически связанные между собой червячные.передачи, червячные колеса которых жестко связаны с фермой, на которой шарнирно закреплены рычаги.

3. Устройство по п. 1, отличающееся тем, что удерживающий механизм выполнен в виде зубчатой передачи, колесо которой жестко связано с центраторами, а шестерня с реверсивным регулируемым приводом ее вращения установлена на ележке.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 502743, кл. В 24 В 5/12, 1976.

2.Авторское свидетельство СССР № 383574, кл. В 24 В 5/12, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Устройство для обработки кромок стекла | 1976 |

|

SU682354A1 |

| Внутришлифовальный станок для обработки сложнопрофильных труб | 1979 |

|

SU870076A1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 1990 |

|

RU2032294C1 |

| ПЕРЕДВИЖНАЯ МАШИНА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ГОРИЗОНТАЛЬНЫХ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2198275C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Устройство для обработки швов цилиндрических изделий | 1986 |

|

SU1437193A1 |

| Устройство для обработки поверхности судов | 1977 |

|

SU897634A1 |

| Устройство для шлифования камня | 1978 |

|

SU753654A1 |

| АГРОПРОМЫШЛЕННЫЙ АГРЕГАТ | 2005 |

|

RU2289900C1 |

(Риг. f

Авторы

Даты

1981-06-30—Публикация

1979-04-03—Подача