4 со

со со

Изобретение относится к обработке корня шва после сварки и может быть использовано в любой отрасли промышленности, в частности в атомном маши- г ностроении и котлостроении, при изготовлении толстостенных сосудов.

Цель изобретения - повышение качества обработки.

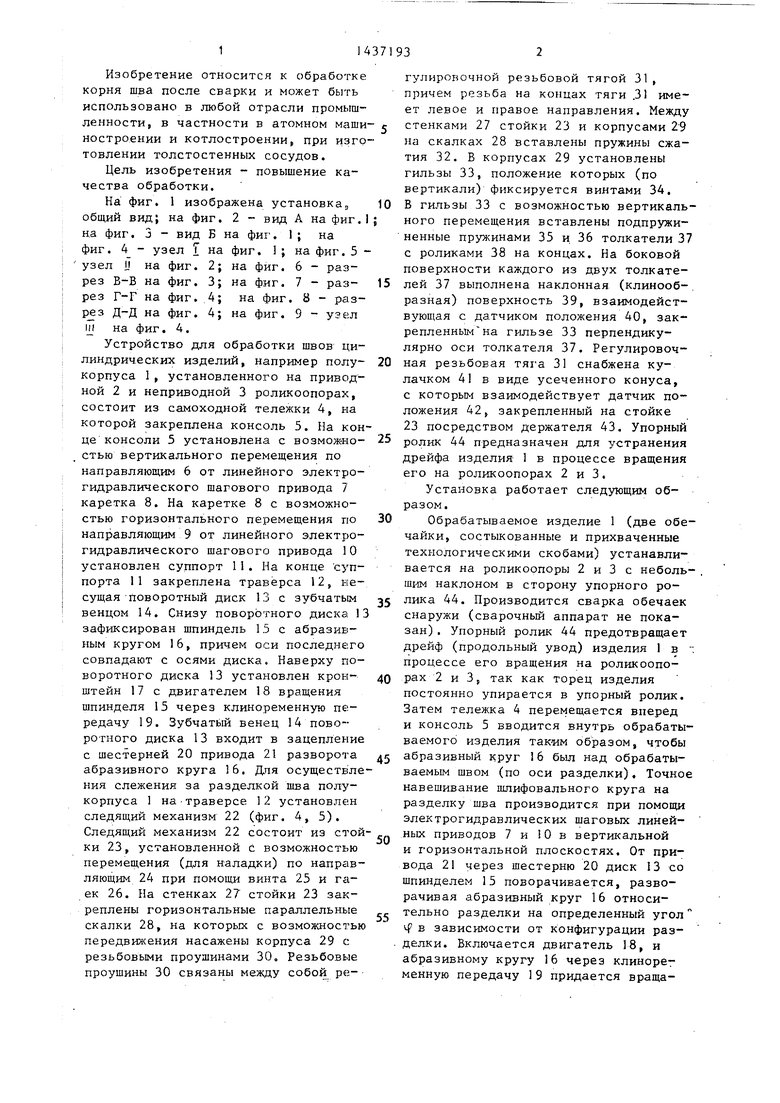

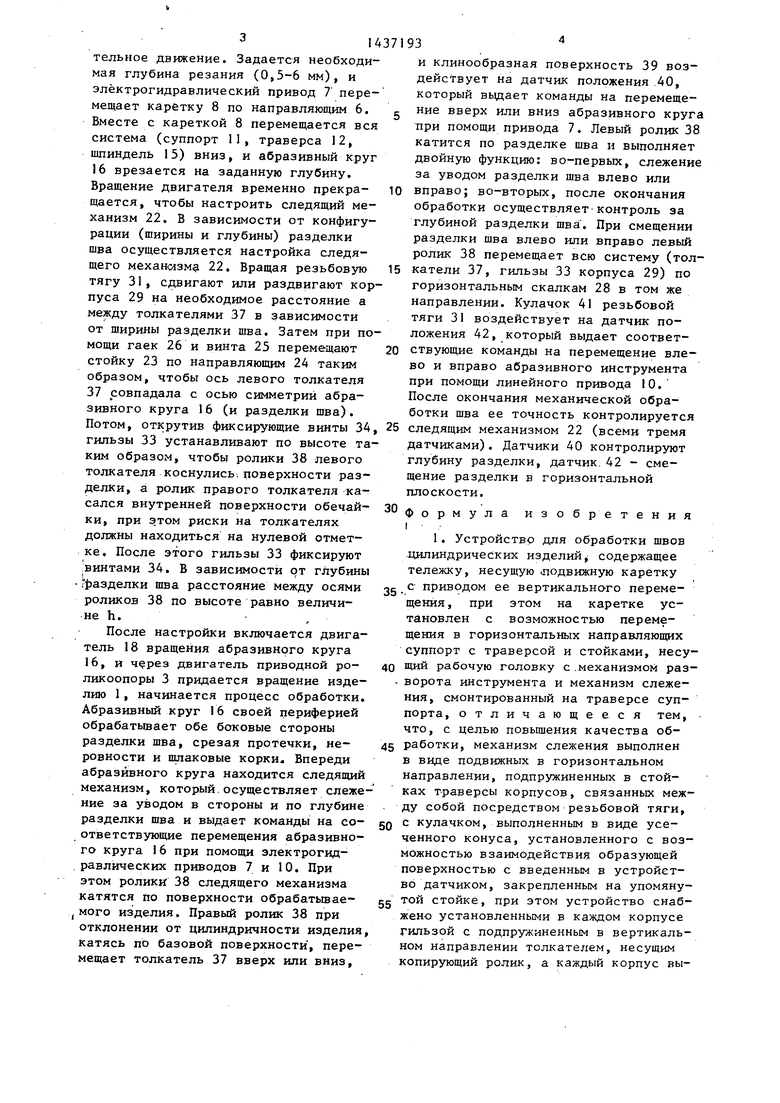

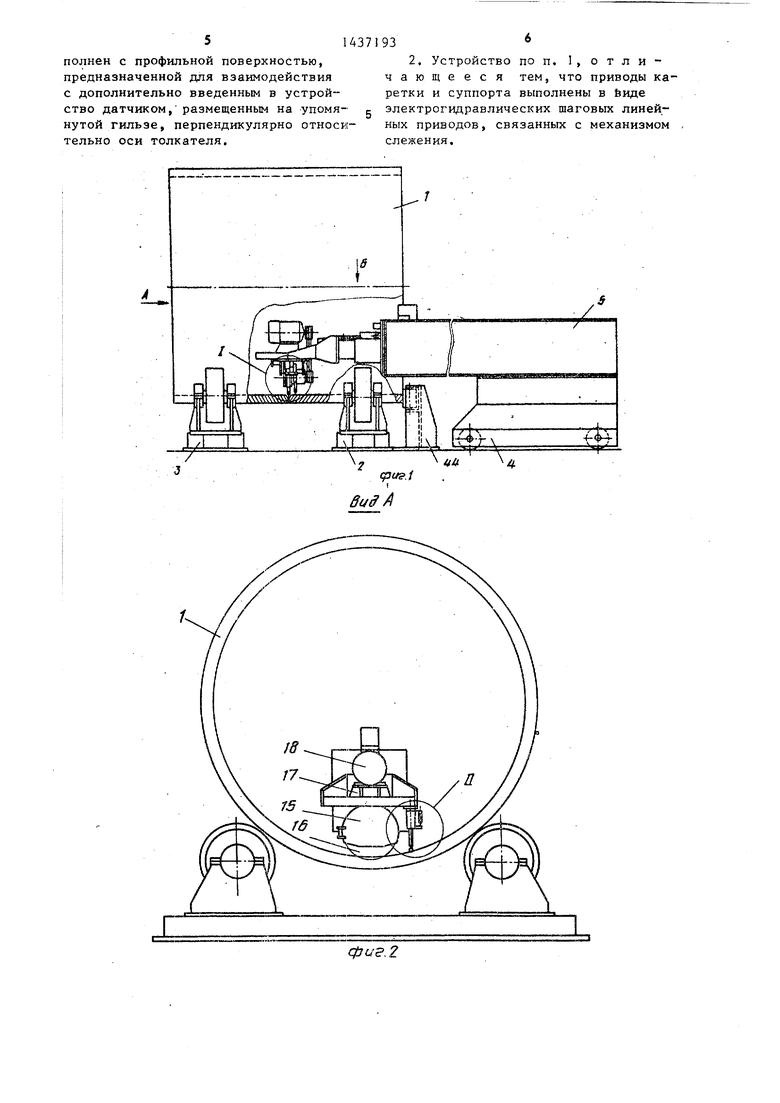

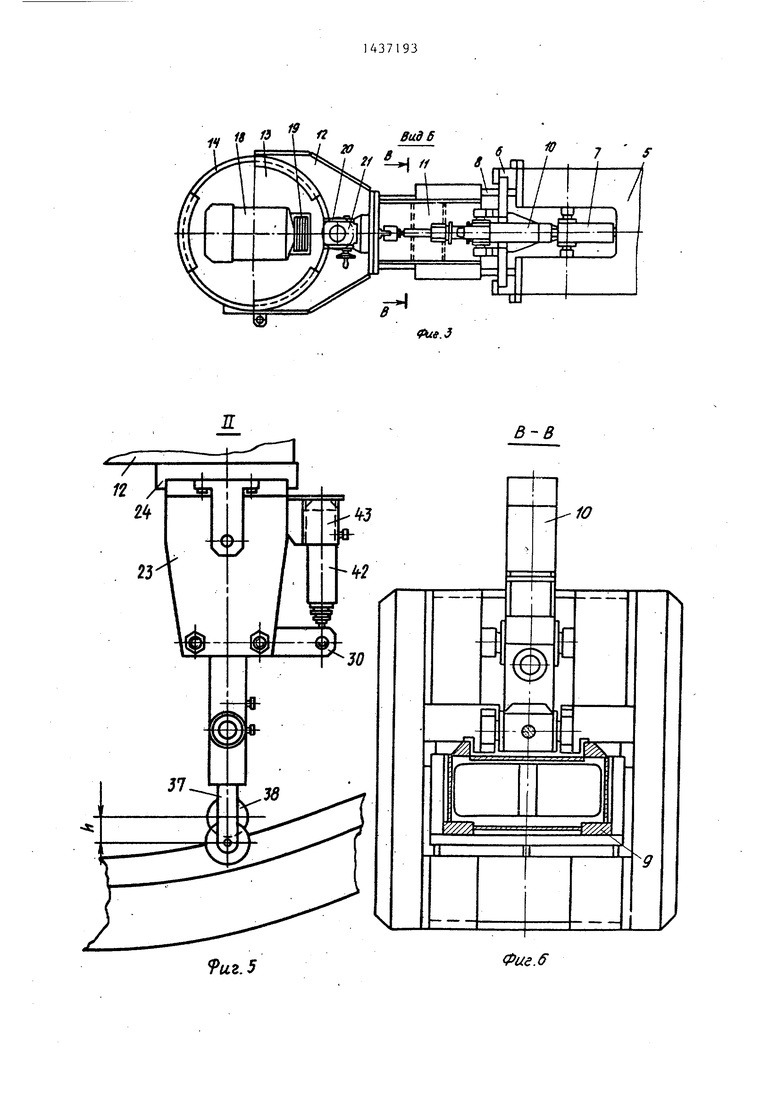

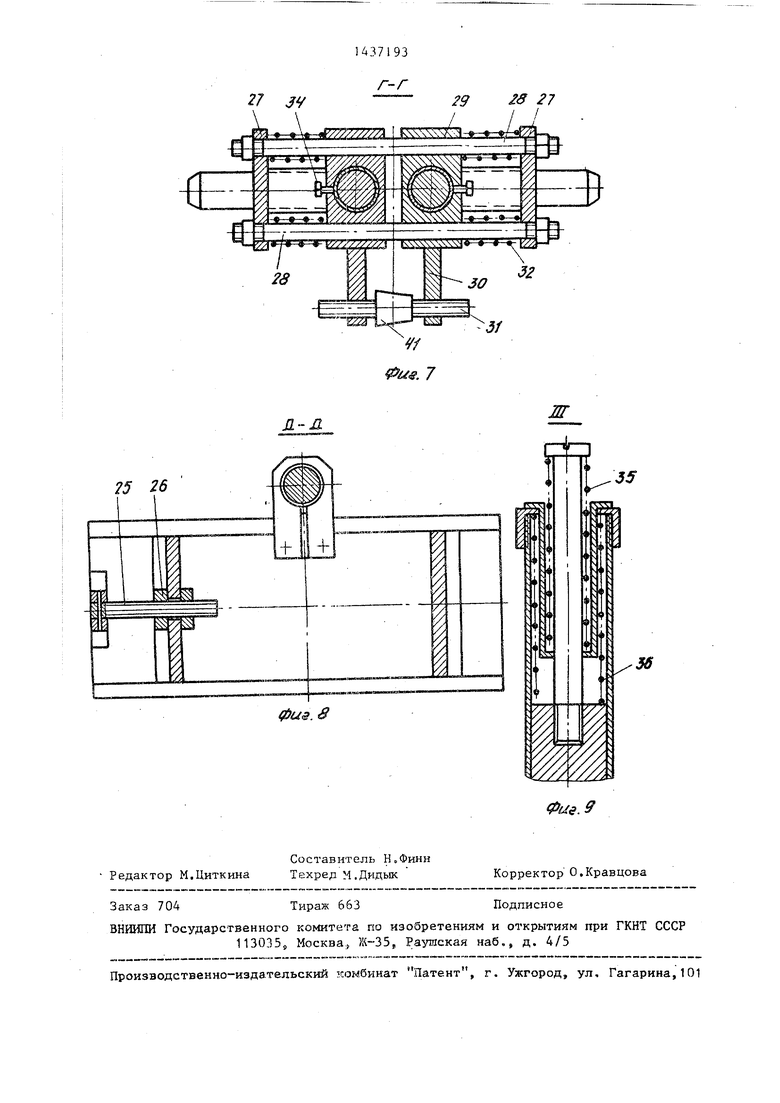

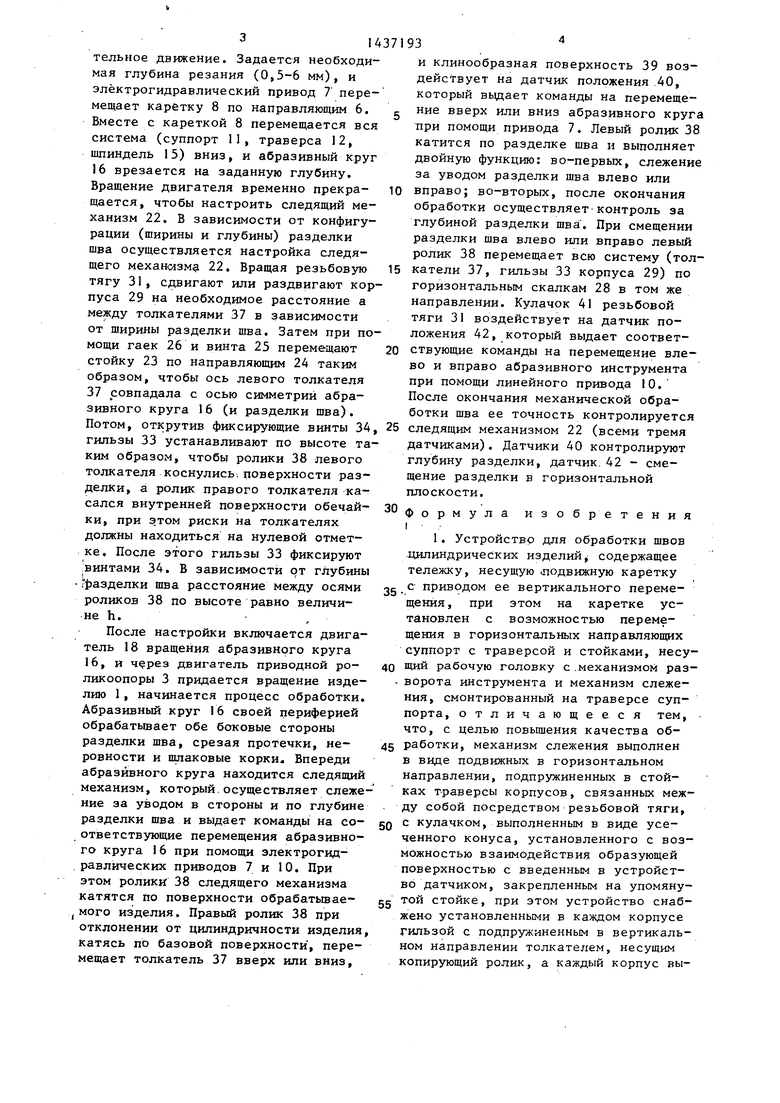

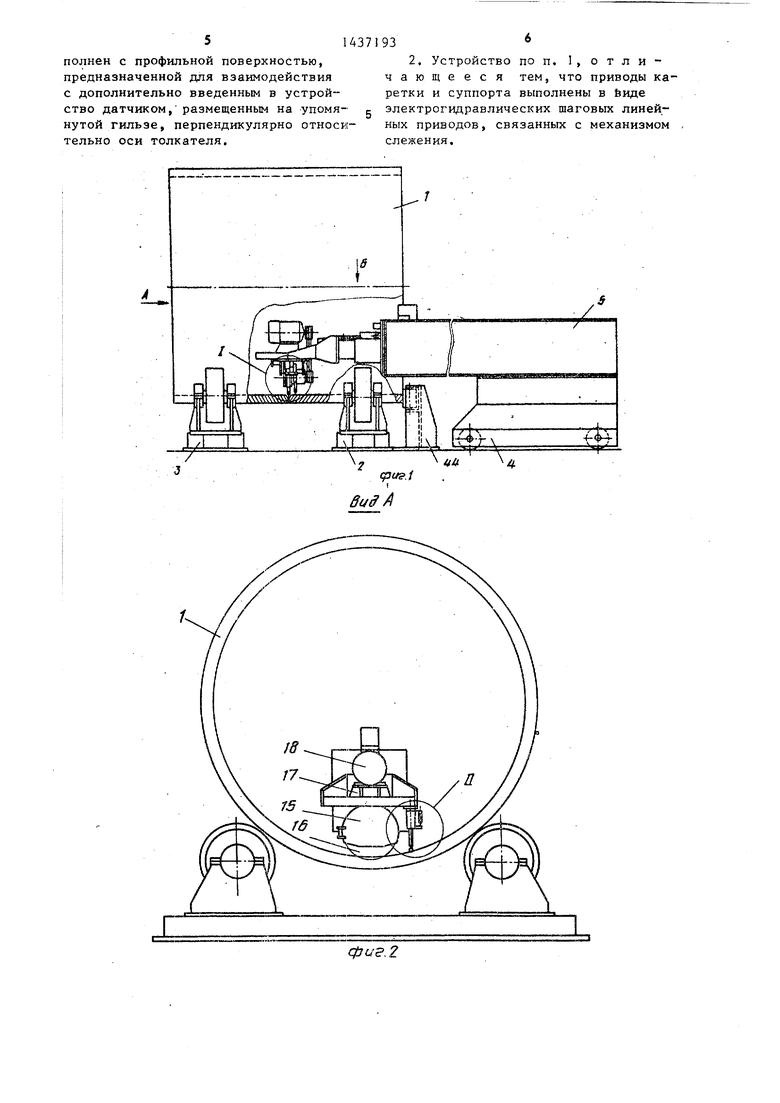

На фиг. 1 изображена установка,, 10 общий вид; на фиг. 2 - вид А на фиг.1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - узел и на фиг. 2; на фиг. 6 - разрез В-В на фиг. 3; на фиг. 7 - раз- 15 рез Г-Г на фиг. 4; на фиг. 8 - раз- Д-Д на фиг. 4; на фиг. 9 - узел на фиг. 4.

Устройство для обработки швов цилиндрических изделий, например полу- 20 корпуса 1, установленного на приводной 2 и неприводной 3 роликоопорах, состоит из самоходной тележки 4, на которой закреплена консоль 5. На конце консоли 5 установлена с возможно- 25 стью вертикального перемеш;ения по направляющим 6 от линейного электрогидравлического шагового привода 7 каретка 8. На каретке 8 с возможностью горизонтального перемещения по 30 направляющим 9 от линейного электрогидравлического шагового привода 10 установлен суппорт 11. На конце суппорта 11 закреплена траверса 12, несущая -поворотный диск 13 с зубчатым 35 венцом 14. Снизу поворотного диска 13 зафиксирован шпиндель 15 с абразивным кругом 16, причем оси последнего совпадают с осями диска. Наверху поворотного диска 13 установлен крон- 40 штейн 17 с двигателем 18 вращения шпинделя 15 через клиноременную передачу 19. Зубчатый венец 14 поворотного диска 13 входит в зацепление с шестерней 20 привода 21 разворота j абразивного круга 16. Для осуществления слежения за разделкой шва полукорпуса 1 на-траверсе 12 установлен следящий механизм 22 (фиг. 4, 5).

Следящий механизм 22 состоит из стой

ки 23, установленной с возможностью перемещения (для наладки) по направляющим 24 при помощи винта 25 и гаек 26. На стенках 27 стойки 23 закреплены горизонтальные параллельные скалки 28, на которых с возможностью передвижения насажены корпуса 29 с резьбовыми проушинами 30. Резьбовые проушины 30 связаны между собой ре

0 5 0 5 0 j

0

гулировочной резьбовой тягой 31, причем резьба на концах тяги .31 имеет левое и правое направления. Между стенками 27 стойки 23 и корпусами 29 на скалках 28 вставлены пружины сжатия 32. В корпусах 29 установлены гильзы 33, положение которых (по вертикали) фиксируется винтами 34. В гильзы 33 с возможностью вертикального перемещения вставлены подпружиненные пружинами 35 и. 36 толкатели 37 с роликами 38 на концах. На боковой поверхности каждого из двух толкателей 37 выполнена наклонная (клинооб-. разная) поверхность 39, взаимодействующая с датчиком положения 40, зак- репленным на гильзе 33 перпендикулярно оси толкателя 37. Регулировочная резьбовая тяга 31 снабжена кулачком 41 в виде усеченного конуса, с которым взаимодействует датчик положения 42J закрепленный на стойке 23 посредством держателя 43. Упорный ролик 44 предназначен для устранения дрейфа изделия 1 в процессе вращения его на роликоопорах 2 и 3.

Установка работает следующим образом.

Обрабатываемое изделие 1 (две обечайки, состыкованные и прихваченные технологическими скобами) устанавливается на роликоопоры 2 и 3 с неболь- Ш1-1м наклоном в сторону упорного ролика 44. Производится сварка обечаек снаружи (сварочный аппарат не показан) . Упорный ролик 44 предотвращает дрейф (продольный увод) изделия 1 в . процессе его вращения на роликоопорах 2 и 3, так как торец изделия постоянно упирается в упорный ролик. Затем тележка 4 перемещается вперед и консоль 5 вводится внутрь обрабатываемого изделия таким образом, чтобы абразивный круг 16 был над обрабатываемым швом (по оси разделки). Точное навешивание шлифовального круга на разделку шва производится при помощи электрогидравлических шаговых линейных приводов 7 и 0 в вертикальной и горизонтальной плоскостях. От привода 2 через шестерню 20 диск 13 со шпинделем 15 поворачивается, разворачивая абразивный круг 16 относительно разделки на определенный угол tf в зависимости от конфигурации разделки. Включается двигатель 18, и абразивному кругу 16 через клиноременную передачу 19 придается враща 14371

тельное движение. Задается необходимая глубина резания (0,5-6 мм), и элёктрогидравлический привод 7 пере- мещает каретку 8 по направляюпщм 6. g Вместе с кареткой 8 перемещается вся система (суппорт 11, траверса 12, шпиндель 15) вниз, и абразивный круг 16 врезается на заданную глубину. Вращение двигателя временно прекра- ю щается, чтобы настроить следящий механизм 22. В зависимости от конфигурации (ширины и глубины) разделки шва осуществляется настройка следящего механизму 22. Вращая резьбовую 15 тягу 31, сдвигают или раздвигают корпуса 29 на необходимое расстояние а между толкателями 37 в зависимости от ширины разделки шва. Затем при помощи гаек 26 и винта 25 перемещают 20 стойку 23 по направляющим 24 таким образом, чтобы ось левого толкателя 37 совпадала с осью симметрии абразивного круга 16 (и разделки шва). Потом, открутив фиксирующие винты 34, 25 гильзы 33 устанавливают по высоте таким образом, чтобы ролики 38 левого толкателя коснулись, поверхности разделки, а ролик правого толкателя касался внутренней поверхности обечай- 30 ки, при этом риски на толкателях должны находиться на нулевой отметке. После этого гильзы 33 фиксируют винтами 34. В зависимости от глубины

разцепкк шва расстояние между осями 35 роликов 38 по высоте равно величине h.,

После настройки включается двигатель 18 вращения абразивного круга 16, и двигатель приводной ро- 40 ликоопоры 3 придается вращение изделию 1, начинается процесс обработки. Абразивный круг 16 своей периферией обрабатьшает обе боковые стороны разделки шва, срезая протечки, не- 45 ровности и шлаковые корки. Впереди абразивного круга находится следящий механизм, который.осуществляет слежение за уводом в стороны и по глубине разделки шва и выдает команды на со- gQ ответствующие перемещения абразивного круга 16 при помощи электрогидравлических приводов 7 и 10. При этом ролики 38 следящего механизма катятся по поверхности обрабатьшае- gg

мого изделия. Правый ролик 38 при отклонении от цилиндричности изделия, катясь по базовой поверхности , перемещает толкатель 37 вверх или вниз.

93

и клинообразная поверхность 39 воздействует на датчик положения .40, который выдает команды на перемещение вверх или вниз абразивного круг при помощи привода 7. Левый ролик 38 катится по разделке шва и выполняет двойную функцию: во-первых, слежение за уводом разделки шва влево или вправо; во-вторьрс, после окончания обработки осуществляет-контроль за глубиной разделки шва. При смещении разделки шва влево или вправо левый ролик 38 перемещает всю систему (толкатели 37, гильзы 33 корпуса 29) по горизонтальным скалкам 28 в том же направлении. Кулачок 41 резьбовой тяги 31 воздействует на датчик положения 42, который выдает соответствующие команды на перемещение влево и вправо абразивного инструмента при помощи линейного привода 10. После окончания механической обработки шва ее точность контролируется следящим механизмом 22 (всеми тремя датчиками). Датчики 40 контролируют глубину разделки, датчик. 42 - смещение разделки в горизонтальной плоскости.

Формула изобретения I -

1. Устройство для обработки швов .цилиндрических изделий содержащее тележку, несущую .подвижную каретку с приводом ее вертикально-го перемещения , при этом на каретке установлен с возможностью перемещения в горизонтальных направляющих суппорт с траверсой и стойками, несущий рабочую головку с.механизмом разворота инструмента и механизм слежения, смонтированный на траверсе суппорта, отличающееся тем, что, с целью повьш1ения качества обработки, механизм слежения выполнен в виде подвижных в горизонтальном направлении, подпружиненных в стойках траверсы корпусов, связанных между собой посредством резьбовой тяги, с кулачком, выполненным в виде усеченного конуса, установленного с возможностью взаимодействия образующей поверхностью с введенным в устройство датчиком, закрепленным на упомянутой стойке, при этом устройство снабжено установленными в каждом корпусе гильзой с подпружиненным в вертикальном направлении толкателем, несущим копирующий ролик, а каждый корпус вы

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

| Устройство для направления сварочного электрода по стыку | 1983 |

|

SU1094712A1 |

| Установка для сварки кольцевых швов | 1980 |

|

SU899316A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| Устройство для обработки внутренних поверхностей | 1983 |

|

SU1162574A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений с разделкой кромок | 1975 |

|

SU607687A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| ГОЛОНОМНЫЙ СВАРОЧНЫЙ ТРАКТОР | 2018 |

|

RU2698015C1 |

| Машина для обандероливания штучных предметов | 1985 |

|

SU1369991A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

Изобретение относится к сварочному производству, в частности к установкам для зачистки сварных швов крупногабаритных цилиндрических изделий и может быть использовано в любой отрасли промьгашенности, в частности в атомном машиностроении и кот- лостроении, при изготовлении толстостенных сосудов. Цель изобретения - повышение качества обработки. Устройство содержит подвижную каретку, установленную с возможностью вертикального перемещения и несущую гори зонтально перемещаемый суппорт с траверсой 12, на которой размещена рабочая головка с механизмом разворота инструмента и механизмом слежения, выполненным в виде датчиков положения 40, взаимодействующих с наклонной поверхностью 39 толкателей 37, снабженных роликами 38. Следящий механизм осуществляет слежение (контроль) за уводом в стороны и по глубине разделки шва и выдает команды на . соответствующие перемещения абразивного инструмента 16 при помощи злект. рогидравлических приводов. 1 з.п. ф-лы. 9 ил. . с/

фаг. 2

Я

9иг.5

. J

Ю

-Ф

&

И

-И,

Фие.б

27 j

Г-Г

29 / 27 L I I

| Патент США № 4229908, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1988-11-15—Публикация

1986-10-01—Подача