1

Изобретение относится к производству комплексных удобрений, содержащих магний.

Известен способ получения гранулированных удобрений, содержащих окись магния, путем гранулирования тонкоизмельченных солей калия в горячем сухом состоянии в смеси с влажным лангбейнитом, ретуром и иногда , кизеритом при 75-110°С и влажности смеси 3-10% с пос.педующим превращением влажных гранул в твердые при охлаждении до температуры ниже 60°С. При этом достигается прочность гранул 10 кг/см Tl}.

Недостатком такого способа является то, что удобрение содержит только калий и.магний в качестве питатель- . ных элементов. Все исходные вещества должны иметь очень тонкий помол, фракций менее 0,1-0,25 мм, для че.го необходимо иметь громоздкое и энергоемкое отделение размола и рассева сырья.

Наиболее близким к .предлагаемому по технической сущности и достигаемо.му результату является способ получения сложных удобрений, coдepжaщиk магний, путем разложения фосфатного сырья минеральными кислотами с последующей аммонизацией и упаркой жидкой фазы, смешением суспензии с солями калия и магниисодержащими минералами и гранулированием смеси.

По этому способу природные фосфаты разлагают азотной и фосфорной кислотой. Жидкую отфильтрованную фа зу, содержащую азотную и фосфорную кислоту, нейтрализуют аммиаком до

0 рН 5,0-6,8 упаривают до содержания влаги 18-20% в вакуум-испарителе. Полученную суспензию с температурой 70-110°С смешивают с хлоридом калия и кизеритом, гранулируют известными

5 методами и сушат. Получают продукт с содержанием N 10%, РлО,- 15%,К,0 20%..и МдО 2% Г27 .

Однако по данному способу получают продукт с прочностью гранул не более 20 кг/см. Кроме того, наличие

0 стадии сушки, усложняет процесс, так как требует специального сушильного оборудования и рвязано с выбросами в атмосферу значительного количества топочных газов.

Цель изобретения - по.вьшение прочности гранул и.упрощение процесса за счет исключения стадии сушки.

Указанная цель достигается тем,

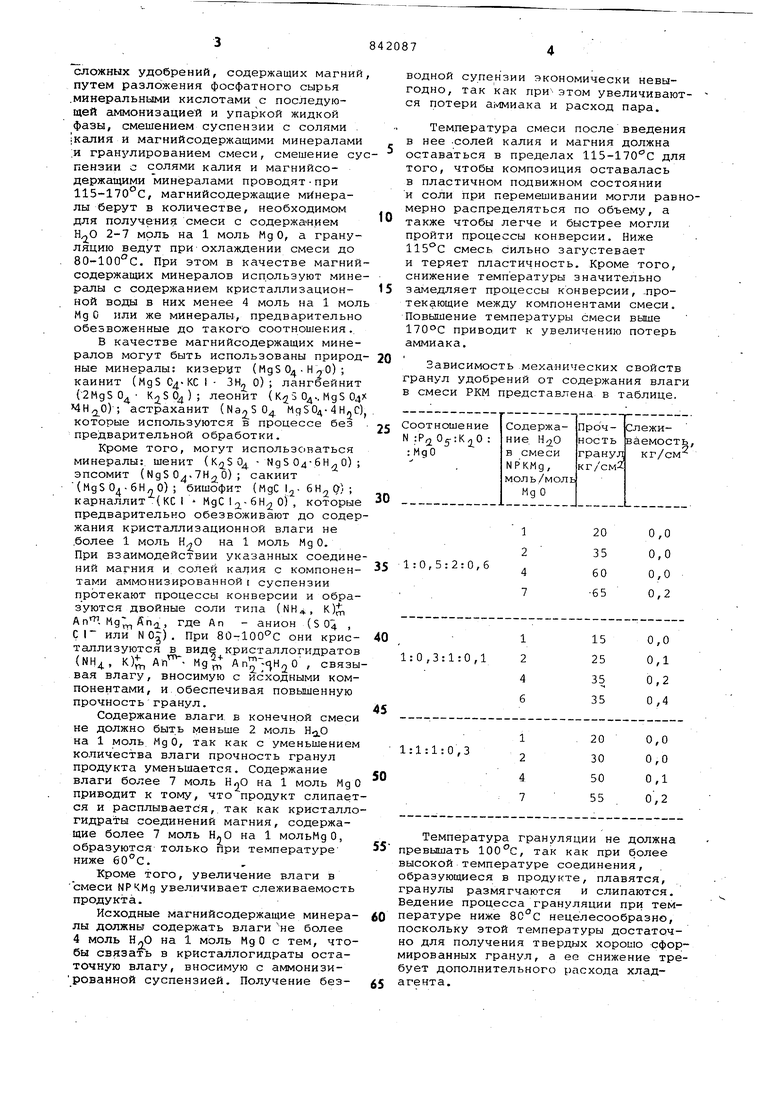

0 что в известном способе получения сложных удобрений, содержащих магний путем разложения фосфатного сырья .минеральными кислотами с последующей аммонизацией и упаркой жидкой фазы, смешением суспензии с солями . |калия и магнийсодержащими минералами :и гранулированием смеси, смешение сус пензии с солями калия и магнийсодержащими минералами проводят при 115-170°С, магнийсодержащие минералы берут в количестве, необходимом для получения смеси с содержанием 2-7 моль на 1 моль Мд О, а грануляцию ведут при охлаждении смеси до 80-100°С. При этом в качестве магнийсодержащих минералов используют минералы с содержанием кристаллизационной воды в них менее 4 моль на 1 моль Мд О или же минералы, предварительно обезвоженные до такого соотношения. В качестве магнийсодержащих минералов могут быть использованы природные минералы: кизерит (MgS 0 - Н О) ; каинит (MgS Сд-КС I - ЗН О) ; лангбейнит (ZHgSO - ); леонит ( К 5 Од.. MgS ОдХ МН2,0); астраханит ( МдЗОд-4HjC) которые используются в процессе без предварительной обработки. Кроме того, могут использоваться минералы: шенит ( Од - NgS Од-бН О) ; эпсомит (NgS Од. 7Н,2 0) ; сакиит (MgS Од-бНл 0) ; бишофит (МдС 1,- бН. О) ; карналлит .{КС I МдС , 0) , которые предварительно обезвоживают до содер жания кристаллизационной влаги не .более 1 моль на 1 моль Мд 0. При взаимодействии указанных соедине ний магния и солей с компонентами аммонизированнойi суспензии протекают процессы конверсии и образуются двойные соли типа (NH Ап. Мд Дп,1, где An или N Од) , При 80-100 С они кристаллизуются в виде кристаллогидратов (ЫНд, K)J;, , связы вая влагу, вносимую с исходными компонентами, и обеспечивая повышенную прочность гранул. Содержание влаги в конечной смеси не должно быть меньше 2 моль Н. на 1 моль Мд О, так как с уменьшением количества влаги прочность гранул продукта уменьшается. Содержание влаги более 7 моль H,jO на 1 моль Мд О приводит к тому, что продукт слипает ся и расплывается, так как кристалло гидраты соединений магния, содержащие более 7 моль на 1 мольМдО, образуются только при температуре ниже 60°С. Кроме того, увеличение влаги в смеси NPKMg увеличивает слеживаемость продукта. Исходные магнийсодержащие минералы должны содержать влаги не более 4 моль НлО на 1 моль МдО с тем, чтобы связать в кристаллогидраты остаточную влагу, вносимую с аммонизированной суспензией. Получение безводной супензии экономически невыгодно, так как при-этом увеличиваются потери aivlмиaкa и расход пара. Температура смеси после введения в нее .солей калия и магния должна оставаться в пределах 115-170С для того, чтобы композиция оставалась в пластичном подвижном состоянии и соли при перемешивании могли равномерно распределяться по объему, а также чтобы легче и быстрее могли пройти процессы конверсии. Ниже 115°С смесь сильно загустевает и теряет пластичность. Кроме того, снижение температуры значительно замедляет процессы конверсии, -протекающие между компонентами смеси. Повышение температуры смеси выше 170°С приводит к увеличению потерь аммиака. Зависимость-механических свойств гранул удобрений от содержания влаги в смеси РКМ представлена в таблице. Температура грануляции не должна превышать , так как при более высокой температуре соединения, образующиеся в продукте, плавятся, гранулы размягчаются и слипаются. Ведение процесса грануляции при температуре ниже 8С°С нецелесообразно, поскольку этой температуры достаточно для получения твердых хорошо сформированных гранул, а ее снижение требует дополнительного расхода хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| Способ получения комплексного водорастворимого удобрения | 1980 |

|

SU912726A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2003 |

|

RU2233819C1 |

| Способ получения удобрения для гидропоники | 1982 |

|

SU1060603A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 2000 |

|

RU2188182C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

| Способ переработки магнийсодержащего сырья | 2018 |

|

RU2712737C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ, СОДЕРЖАЩЕЕ ВОДОРАСТВОРИМЫЕ ФОРМЫ АЗОТА, МАГНИЯ И СЕРЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2455270C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

Авторы

Даты

1981-06-30—Публикация

1979-07-20—Подача