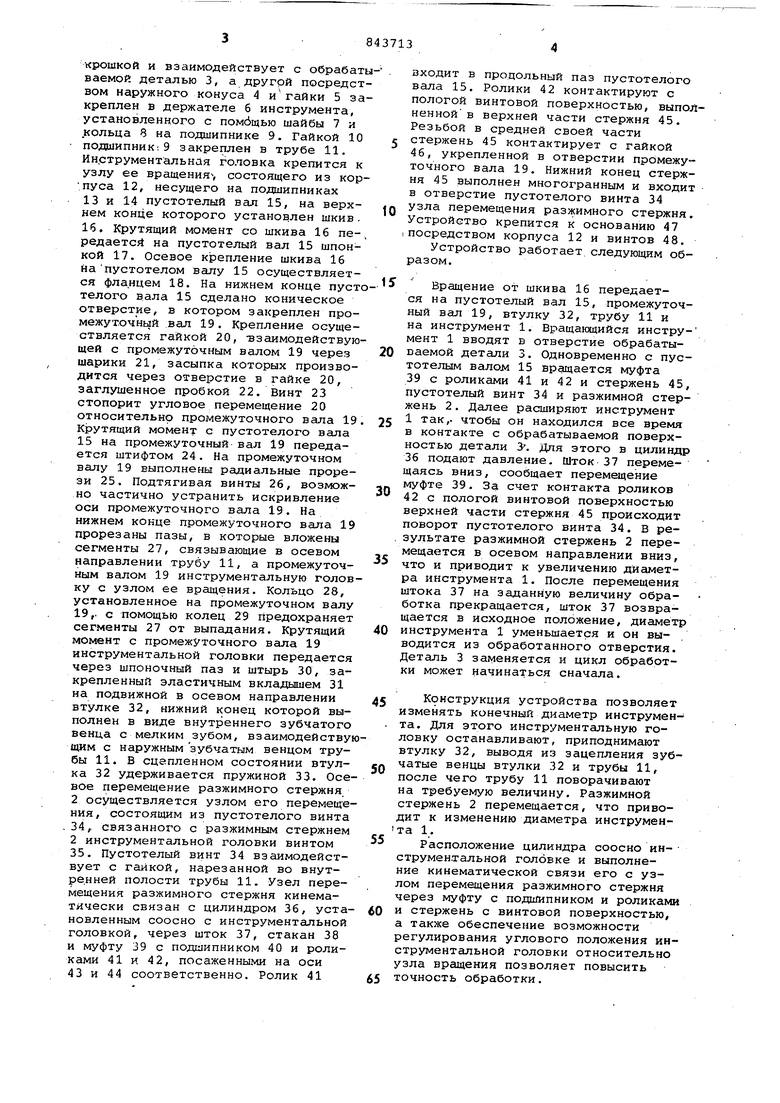

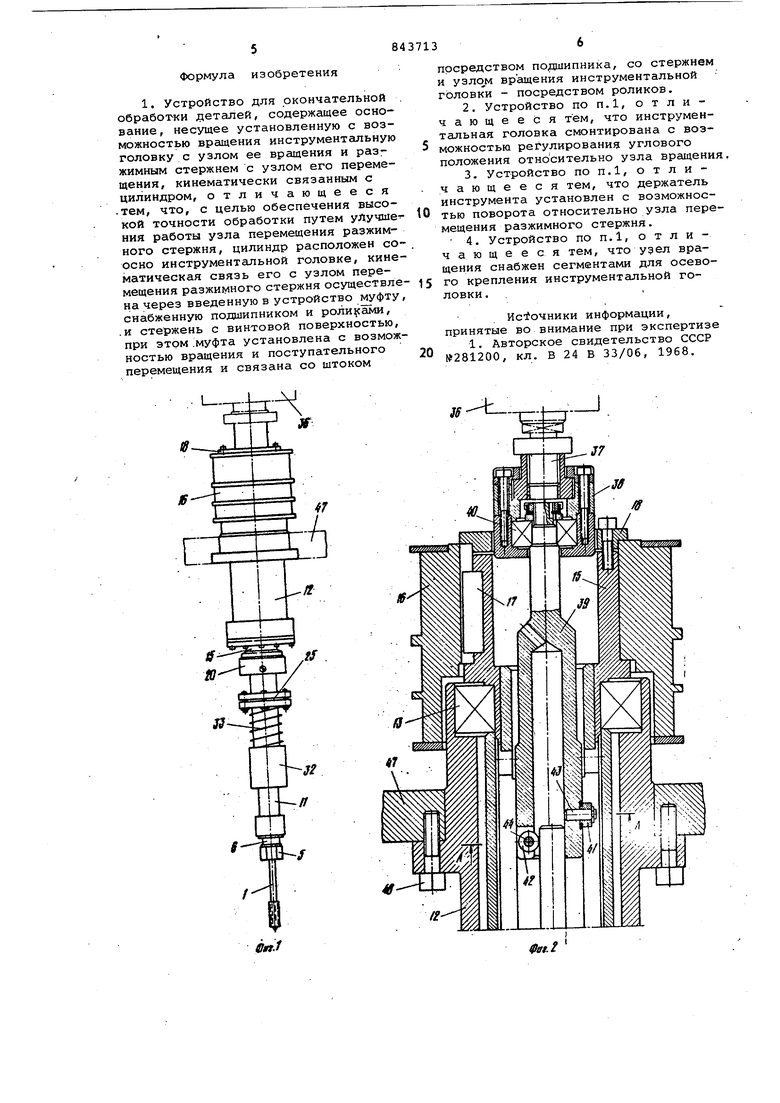

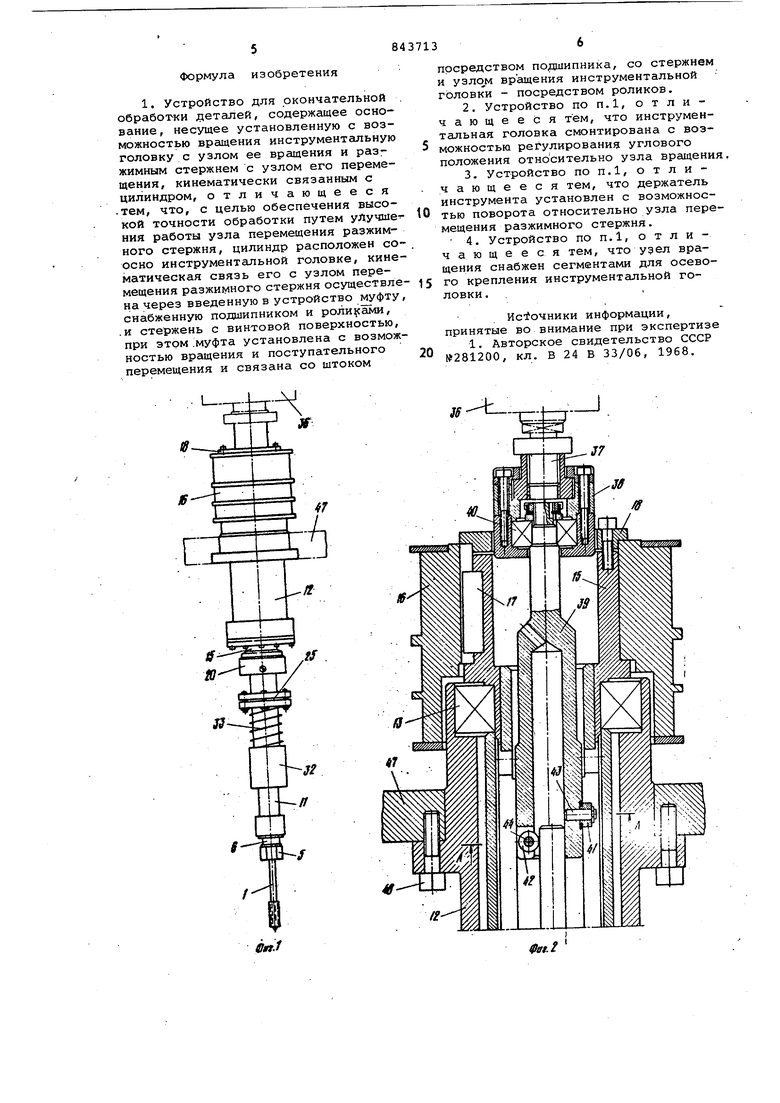

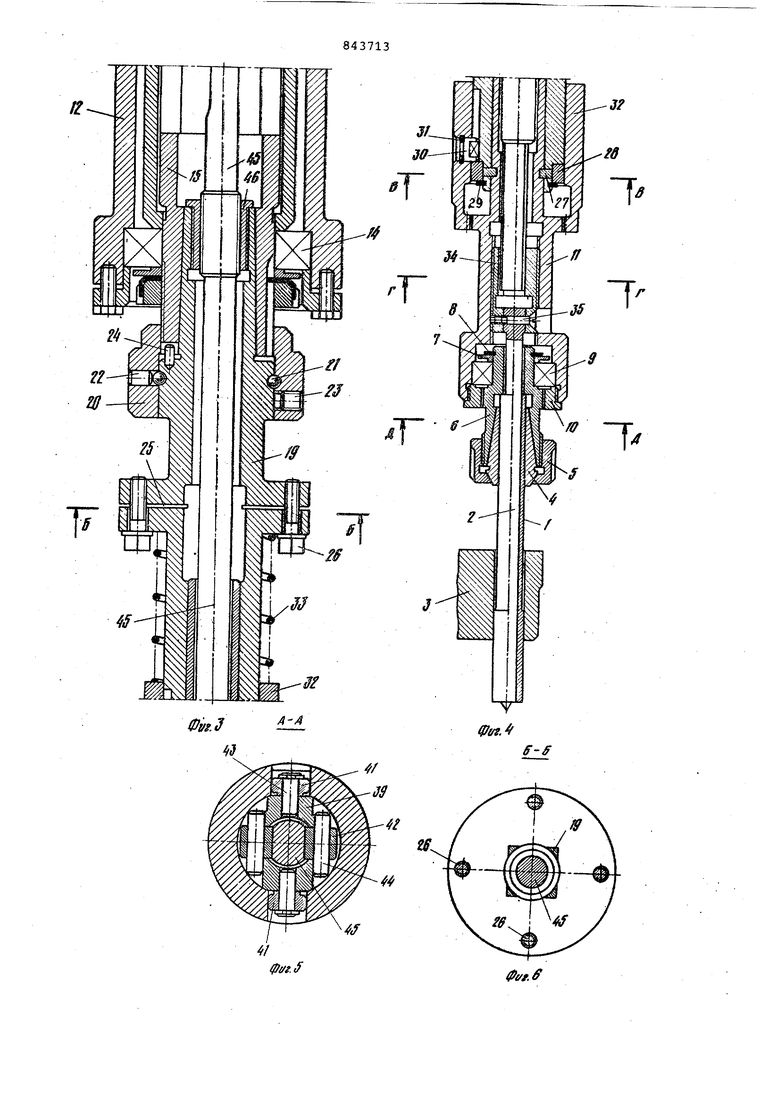

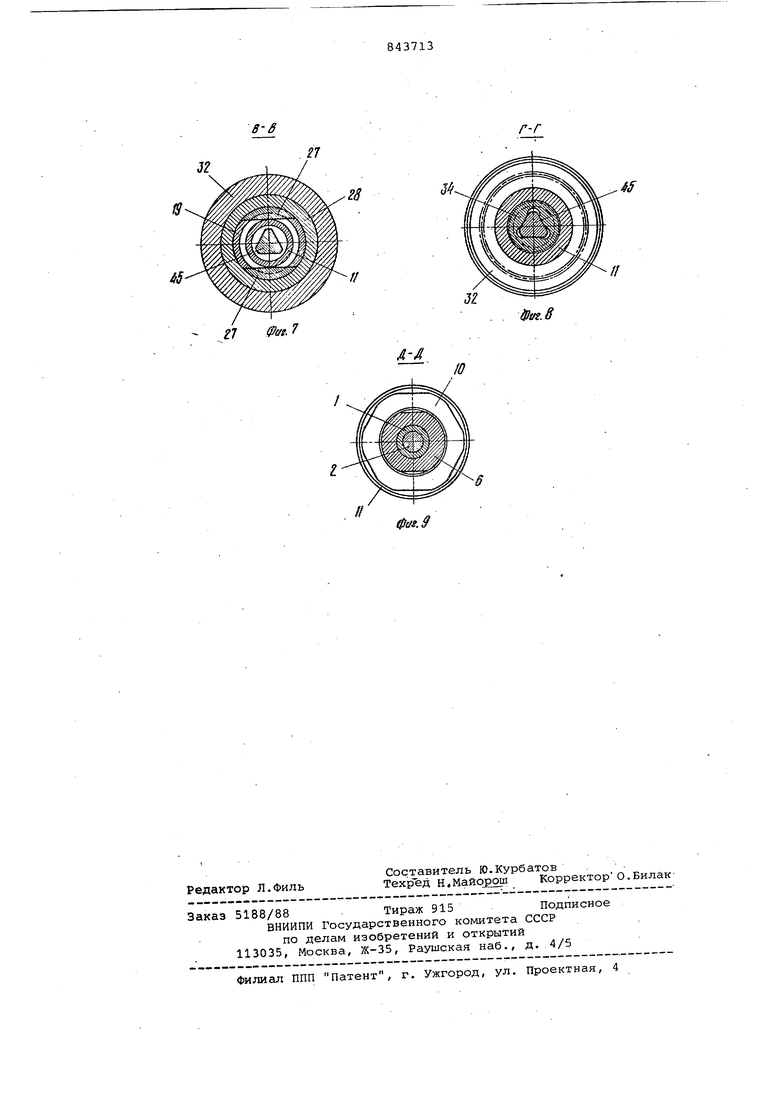

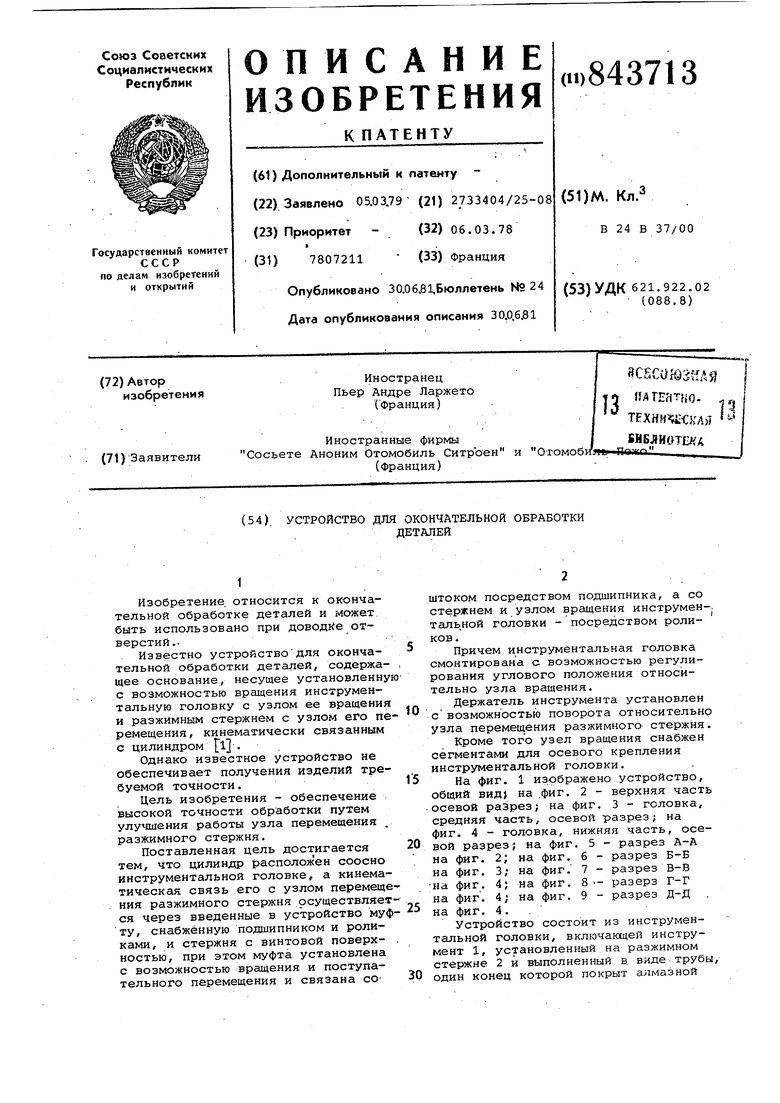

Изобретение, относится к окончательной обработке деталей и может быть использовано при доводке отверстий.Известно устройстводля окончательной обработки деталей, содержа щее основание, несущее установленн с возможностью вращения инструментальную головку с узлом ее вращени и разжимным стержнем с узлом его п ремещения, кинематически связанным с цилиндром . Однако известное устройство не обеспечивает получения изделий тре буемой точности. Цель изобретения - обеспечение высокой точности обработки путем улучшения работы узла перемещения разжимного стержня. Поставленная цель достигается тем, что цилиндр расположен соосно инструментальной головке, а кинема тическс1я связь его с узлом перемещ ния разжимного стержня осуществляе ся через введенные в устройство му ту, снабжённую подшипником и роликами, и стержня с винтовой поверхностью, при этом муфта установлена с возможностью вращения и поступательного перемещения и связана соштоком посредством подшипника, а со стержнем и узлом вращения инструмен-. таль,ной головки - посредством роликов. Причем инструментальная головка смонтирована с возможностью регулирования углового положения относительно узла вращения. Держатель инструмента установлен свозможностью поворота относительно узла перемещения разжимного стержня. Кроме того узел вращения снабжен сегментами для осевого крепления инструментальной головки. На фиг. 1 изображено устройство, общий ВИД} на .фиг. 2 - верхняя часть осевой разрез; на фиг. 3 - головка, средняя часть, осевой разрез; на фиг. 4 - головка, нижняя часть, осевой разрез; на фиг. 5 - разрез А-А 2; на фиг. 6 - разрез Б-Б на фиг. 3; на фиг. 7- разрез В-В на фиг. 8- разерз Г-Г 4; на фиг. на фиг. 4; на фиг. 9 - разрез на фиг. на фиг. 4. . Устройство состоит из инструментальной головки, включающей инструмент 1, установленный на разжимном стержне 2 и выполненный в. виде трубы, один конец которой покрыт алмазной

крошкой и взаимодействует с обрабатваемой деталью 3, а другрй посредством наружного конуса 4 и гайки 5 закреплен в держателе б инструмента, установленного с помбщью шайбы 7 и кольца 8 на подшипнике 9. Гайкой 10 ПОДШИПНИК:9 закреплен в трубе 11. Ин.струментальная головка крепится к узлу ее вращения состоящего из корпуса 12, несущего на подшипниках 13 и 14 пустотелый вал 15, на верхнем конце которого установлен шкив, 16. Крутящий момент со шкива 16 передаетсй на пустотелый вал 15 шпонкой 17. Осевое крепление шкива 16 напустотелом валу 15 осуществляется фла.нцем 18. На нижнем конце пусттелого вала 15 сделано коническое отверстие, в котором закреплен промежуточный вал 19. Крепление осуществляется гайкой 20, -взаимодействующей с промежуточным валом 19 через шарики 21, засыпка которых производится через отверстие в гайке 20, заглушенное пробкой 22. Винт 23 стопорит угловое перемещение 20 относительно промежуточного вала 19 Крутящий момент с пустотелого вала 15 на промежуточный вал 19 передается штифтом 24. На промежуточном валу 19 выполнены радиальные прорези 25. Подтягивая винты 26, возможно частично устранить искривление оси промежуточного вала 19. На нижнем конце промежуточного вала 19 прорезаны пазы, в которые вложены сегменты 27, связывающие в осевом направлении трубу 11, а промежуточным валом 19 инструментальную головку с узлом ее вращения. Кольцо 28, установленное на промежуточном валу 19,. с помощью колец 29 предохраняет сегменты 27 от выпадания. Крутящий момент с промежуточного вала 19 инструментальной головки передается через шпоночный паз и штырь 30, закрепленный эластичным вкладышем 31 на подвижной в осевом направлении втулке 32, нижний конец которой выполнен в виде внутреннего зубчатого венца с мелким зубом, взаимодействущим с наружным зубчатым венцом трубы 11. В сцепленном состоянии втулка 32 удерживается пружиной 33. Осевое перемещение разжимного стержня. 2 осуществляется узлом его перемещения, состоящим из пустотелого винта

.34, связанного с разжимным стержнем 2 инструментальной головки винтом 35. Пустотелый винт 34 взаимодействует с гайкой, нарезанной во внутренней полости трубы 11. Узел перемещения разжимного стержня кинематически связан с цилиндром 36, установленным соосно с инструментгипьной головкой, через шток 37, стакан 38 и муфту 39 с подшипником 40 и роликами 41 и 42, посаженными на оси 43 и 44 соответственно. Ролик 41

входит в продольный паз пустотелого вала 15. Ролики 42 контактируют с пологой винтовой поверхностью, выполненной в верхней части стержня 45. Резьбой в средней своей части 5 стержень 45 контактирует с гайкой 46, укрепленной в отверстии промежуточного вала 19. Нижний конец стержня 45 выполнен многогранным и входит в отверстие пустотелого винта 34 Q узла перемещения раззкимного стержня. Устройство крепится к основанию 47 посредством корпуса 12 и винтов 48.

Устройство работает следующим образом.

S Вращение от шкива 16 передается на пустотелый вал 15, промежуточный вал 19, втулку 32, трубу 11 и на инструмент 1. Вращающийся инструмент 1 вводят в отверстие обрабаты0 саемой детали 3. Одновременно с пустотелым валом 15 вращается муфта 39 с роликами 41 и 42 и стержень 45, пустотелый винт 34 и разжимной стержень 2. Далее расширяют инструмент

5 1 так,- чтобы он находился все время в контакте с обрабатываемой поверхностью детали 3. Для этого в цилиндр 36 подают давление. Шток 37 перемещаясь вниз, сообщает перемещение муфте 39. За счет контакта роликов 42 с пологой винтовой поверхностью верхней части стержня 45 происходит поворот пустотелого винта 34. в ре, эультате разжимной стержень 2 перемещается в осевом направлении вниз, что и приводит к увеличению диаметра инструмента 1. После перемещения штока 37 на заданную величину обработка прекращается, шток 37 возвращается в исходное положение, диаметр

0 инструмента 1 уменьшается и он выводится из обработанного отверстия. Деталь 3 заменяется и цикл обработки может начинаться сначала.

с Конструкция устройства позволяет

изменять конечный диаметр инструмен- - та. Для этого инструментальную головку останавливают, приподнимают втулку 32, выводя из зацепления зубчатые венцы втулки 32 и трубы 11, после чего трубу 11 поворачивают на требуемую величину. Разжимной стержень 2 перемещается, что приводит к изменению диаметра инструмента 1.

5 Расположение цилиндра соосно инструментальной головке и выполнение кинематической связи его с узлом перемещения разжимного стержня через муфту с подшипником и роликами

0 и стержень с винтовой поверхностью, а также обеспечение возможности регулирования углового положения инструментальной головки относительно узла вращения позволяет повысить

5 точность обработки.

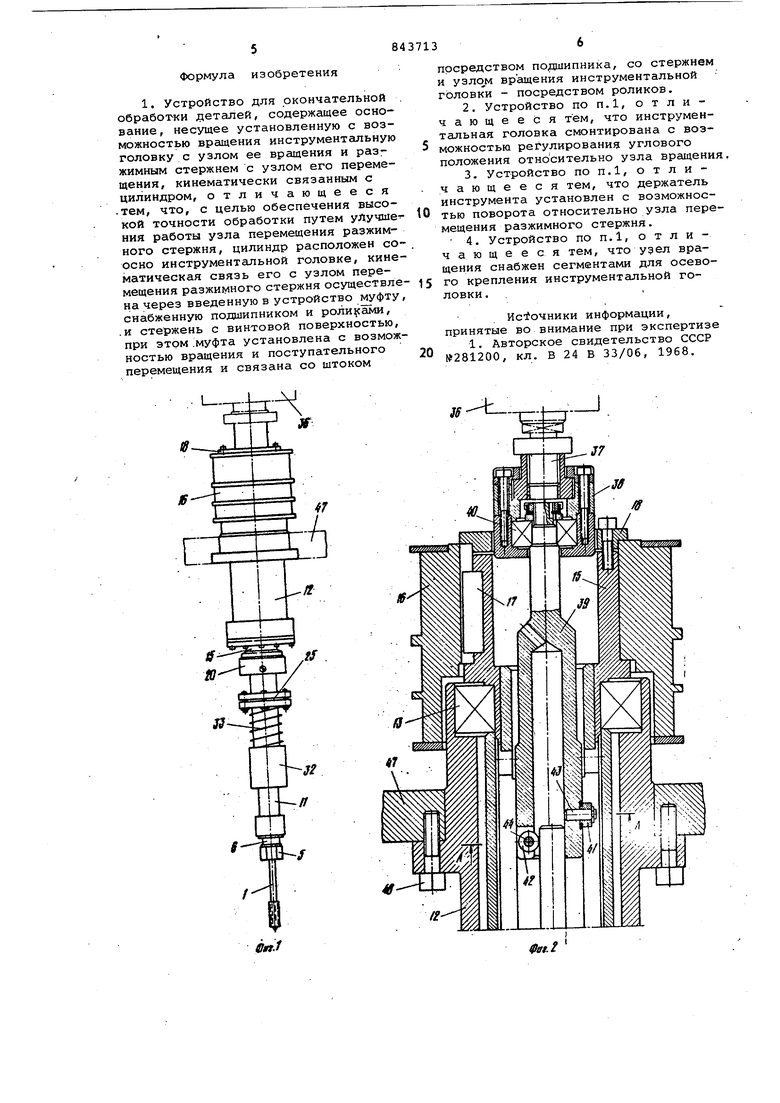

Формула изобретения

1. Устройство для окончательной , обработки деталей, содержащее основание, несущее установленную с возможностью вращения инструментальную головку с узлом ее вращения и разжимным стержнем с узлом его перемещения, кинематически связанным с цилиндром, отличающееся .тем, что, с целью обеспечения высокой точности обработки путем улучшеНИН работы узла перемещения разжимного стержня, цилиндр расположен соосно инструментальной головке, кинематическая связь его с узлом перемещения разжимного стержня осуществлена через введенную в устройство муфту, снабженную подшипником и роликами, .и стержень с винтовой поверхностью, при этом муфта установлена с возможностью вргццения и поступательного перемещения и связана со штоком

посредством подшипника, со стержнем и узлом вращения инструментальной головки - посредством роликов.

2.Устройство ПОП.1, отличающееся тем, что инструментальная головка смонтирована с возможностью регулирования углового положения относительно узла вращения,

3,Устройство по п.1, отличающееся тем, что держатель инструмента установлен с возможносoтью поворота относительно узла перемещения разжимного стержня.

4. Устройство по П.1, отличающееся тем, что удел вращения снабжен сегментами для осево5го крепления инструментальной головки .

Ис: очники информации, принятые во внимание при экспертизе -« 1. Авторское свидетельство СССР №281200, кл. В 24 В 33/06, 1968.

--t

А4

0yfJ

ф1/г.$

Фаг.

ff-ff

ff/.ff

8-в

Zl фуг. 7

r-r

//

iPiK.8

фаг.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦОВЫХ ПОВЕРХНОСТЕЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1996 |

|

RU2106227C1 |

| Поворотно-подающий механизм пилигримового стана | 1981 |

|

SU1215775A1 |

| РОТОРНАЯ ПРЯДЕВЬЮЩАЯ МАШИНА | 2017 |

|

RU2658524C1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

Авторы

Даты

1981-06-30—Публикация

1979-03-05—Подача