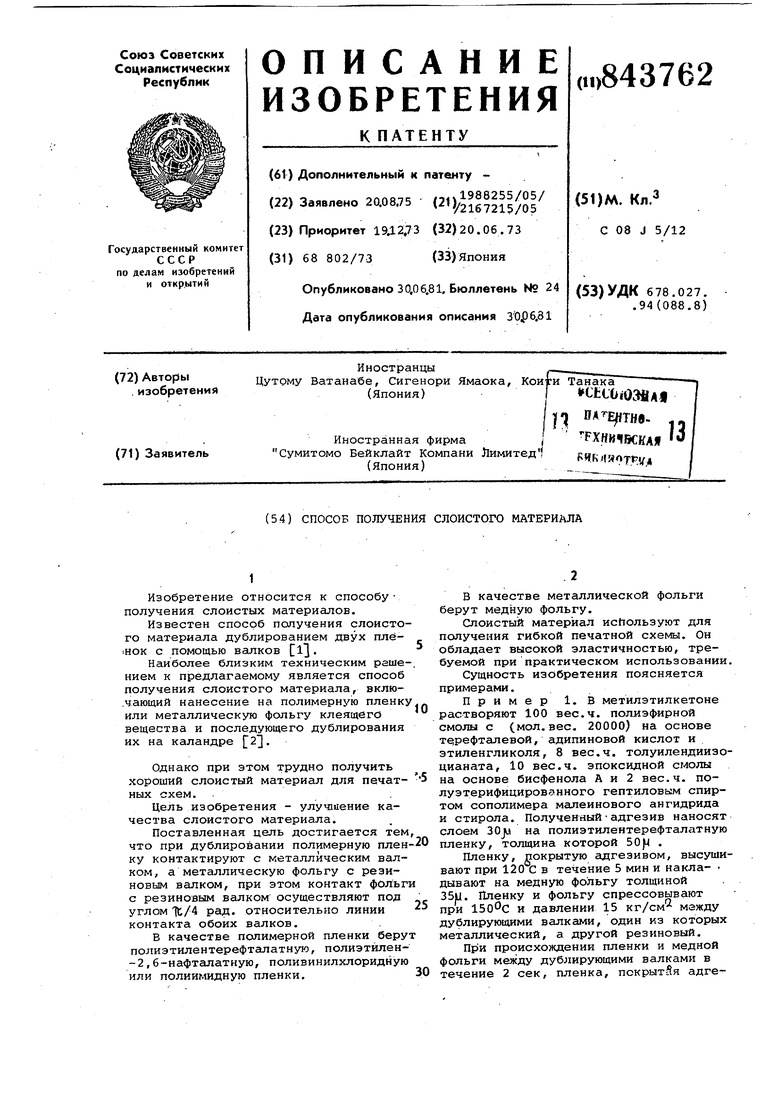

Изобретение относится к способуполучения слоистых материалов. Известен способ получения слоистого материала дублированием двух плё:нок с помощью валков l}Наиболее близким техническим рашением к предлагаемому является способ получения слоистого материала, вклю.чающий нанесение на полимерную пленку или металлическую фольгу клеящего вещества и последующего дублирования их на каландре 2. Однако при этом трудно получить хороший слоистый материал для печатных схем. Цель изобретения - улучшение качества слоистого Материала. Поставленная цель достигается тем что при дублировании полимерную плен ку контактируют с металлическим валком, а металлическую фольгу с резиновым валком, при этом контакт фольг с резиновьдм валком осуществляют под углом It/4 рад. относительно линии контакта обоих валков. В качестве полимерной пленки беру полиэтилентерефтсшатную, полиэтйлен-2,6-на4 талатную, поливинилхлоридную или полиимидную пленки. В качестве металлической фольги берут медную фольгу. Слоистый материал исйользуют для получения гибкой печатной схемы. Он обладает высокой эластичностью, требуемой при практическом использовании. Сущность изобретения поясняется примерами. Пример 1. В метилэтилкетоне растворяют 100 вес.ч. полиэфирной смолы с (мол.вес. 20000) на основе терефталевой, адипиновой кислот и этиленгликоля, 8 вес.ч, толуилендиизоцианата, 10 вес.ч. эпоксидной смолы на основе бисфенола А и 2 вес.ч. полуэтерифицированного гептиловым спиртом сополимера малеинового ангидрида и стирола. Полученныйадгезив наносят слоем 30JU на полиэтилентерефталатную пленку, толщина которой 50 . Пленку, покрытую адгезивом, высушивают при 120 С в течение 5 мин и накла- дывают на медную фольгу толщиной ЗЗи. Пленку и фольгу спрессовывают при 1500с и давлении 15 кг/см мэжду дублирующими валками, один из которых металлический, а другой резиновый. При происхождении пленки и медной фольги между дублирующими валками в течение 2 сек, пленка, покрытия адгезивом, проходит через металлический валик, а медная фольга контактирует с резиновым валком под углом It/4 ра относительно линии контакта обоих валков. В результате образуется гиокий медно-плакированный слоистый листовой материал.

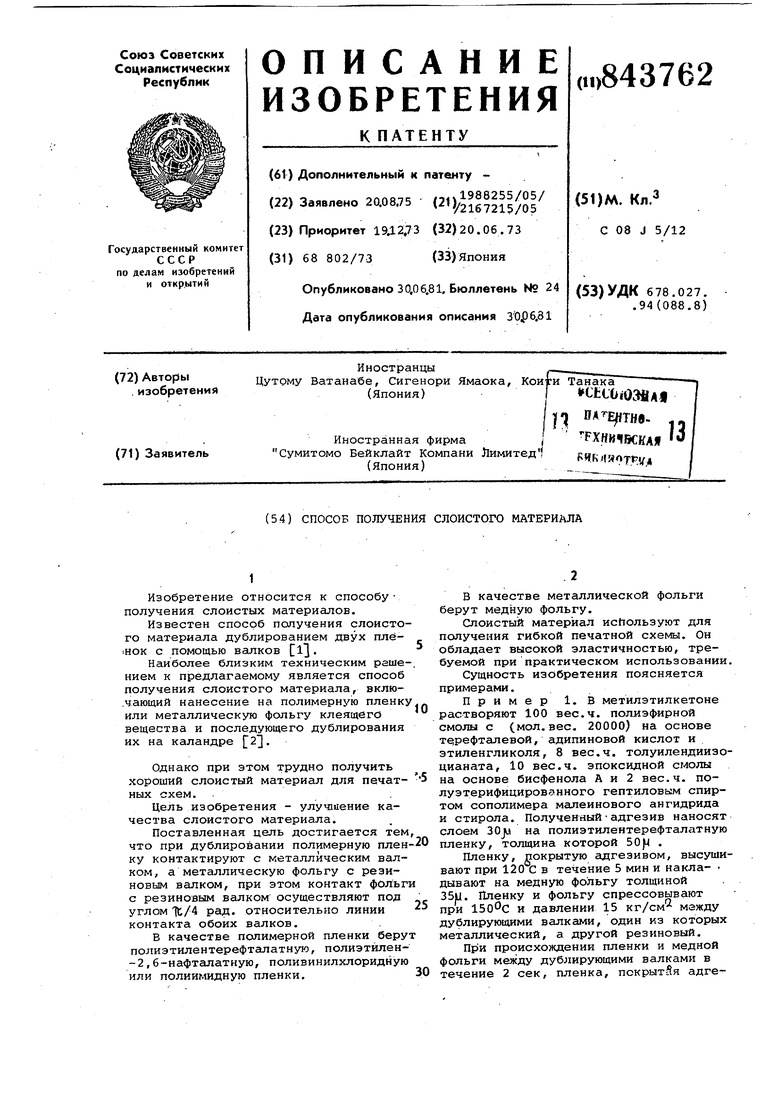

Свойства слоистого материала представлены в табл. 1.

Пример 2. Для получ гния ад зионного лака с концентрацией 15 ве следующие четыре ингредиента растворяют в тетрагидрофуране, как и в прмере 1, вес. ч,:

Полиэфирная смола (продукт соконденсации этилензгликоля, терефталевой кислоты и себациновой кислоты, взятых в молярном отношении . 1:0,5:0,5) .100

Трифенилметан триизоцианат4

Эпоксидная смола (продукт реакции бисфенола А диглицидилового эфира и метафенилендиамина на Б стадии, взятых в соотношении 1:0,8)10 Сополимер малеинового ангидрида и димитилстирола, (взятых в соотношении 2:1 оль)1 Полученный адгезионный лак слоем приблизительно наносят на пленку из полиэтилен-2,б-нафталата толщиной 50JU . Пленку, покрытую гщгезивом, сушат при в течение 3 мин, а затем накладывают на медную фольгу толщиной путем пропускания указанной пленки и указанной медной фольги между дублирующим валками при и давлении 20 кг/с в течение 1 сек таким же образом, как и в примере 1.

Свойства полученного слоистого материала представлены в табл. 1, Пример 3. Для получения адгезионного лака концентрацией 20 вес.% следующие компоненты растворяют в метилэтилкетоне, вес.ч,: Полиэфирная смола (что и в примере 1) 100 Изоцианат (десмодур L@ производства Бейера)5

Эпоксидная смола (стадия Б)15

Дилаурат дибутилоловй 0,1 Полученный лак слоем приблизительно 25|а наносят на полиамидную пленку толщиной 50Ц таким образом, как и в примере 1, и сушат при llcPc за 5 мин. Пленку, покрытую адгезиво наносят на медную фольгу толщиной 3511А путем пропускания указанной пленки в медной фольги между теми же дублирующими валками, что и в примере 1, при 170°С и давлении

5 кг/см в течение 3 сек таким же образом, как и в примере 1, в результате чего получается гибкий медноплакированный слоистый листовой материал,

Свойства этого материала представлены в табл. 1.

Пример 4. При приготовлении адгезионного лака с концентрацией 30 вес,%, следующие компоненты растворяют в смеси раствор« телей метилэтилкетона и толуола, вес.ч.: Полиэфирная смола

(что и в примере 2)

Дифенилметан диизоцианатб

Эпоксидная смола

(стадия Б) . 5

Октилат цинка0,05

Полученный адгезионный лак слоем приблизительно 15|ь наносят на жесткую поливинилхлоридную пленку толщиной 200JU таким же способом, что и в примере 1, и сушат при в течение 3 мин. Затем пленку, покрытую .адгезивом наносят на медную фольгу толщиной 35)11 путем пропускания указанной -пленки и медной фольги через те же дублирующие валки что и в примере 1, при , давлении 10 кг/см в течение 1 сек таким же способом, что и в примере 1, в результате получается гибкий медноплакированный слоистый листовой материал.

Свойства полученного материеша приведены в табл, 1.

Пример 5. На основе тех же 4 компонентов, что и в примере 1, за исключением того, что вместо полуэтерифицированного сополимера малеинового ангидрида и стирола используют 2 вес.ч. белого пигмента на основе окиси титана с размером частиц приблизительно 5/Ц получают адгезионный лак. Указанный адгезионный лак наносят на пленку из полиэтилентерефталата, и пленку, покрытую адгезивом, дублируют с медной фольгой таким же образом, как и в примере If с помощью той же самой валковой листовальной машины, в результате чего получают гибкий медно-плакированный слоистый материал.

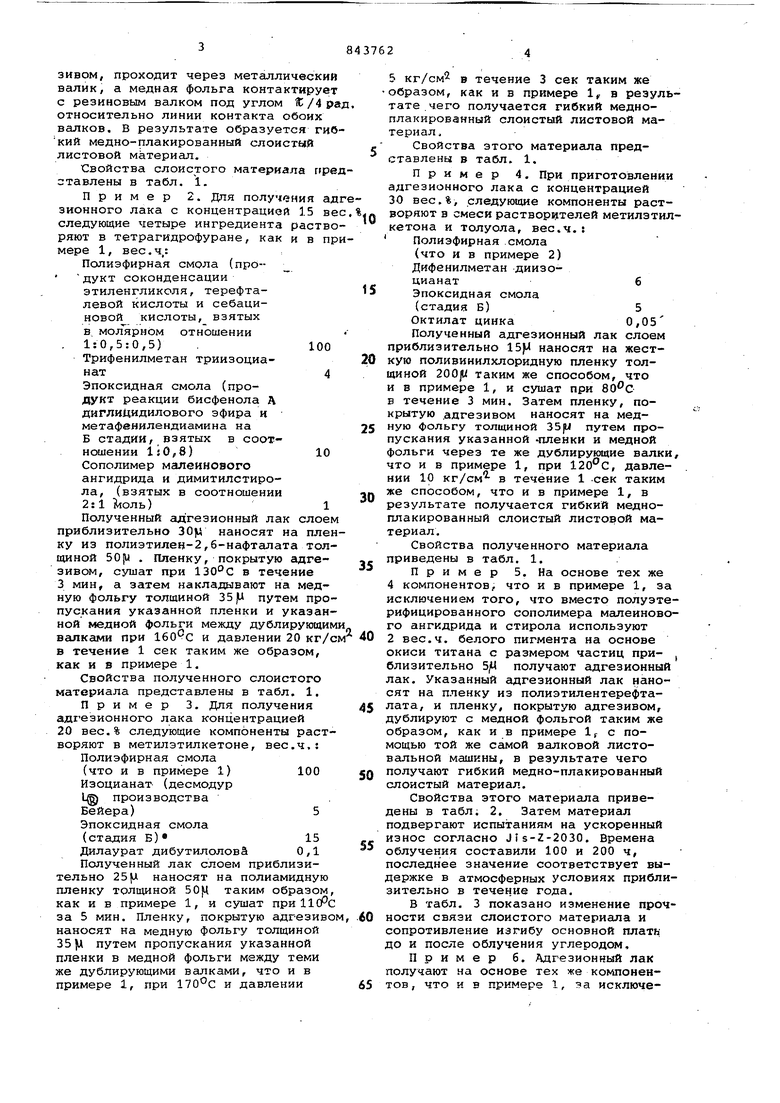

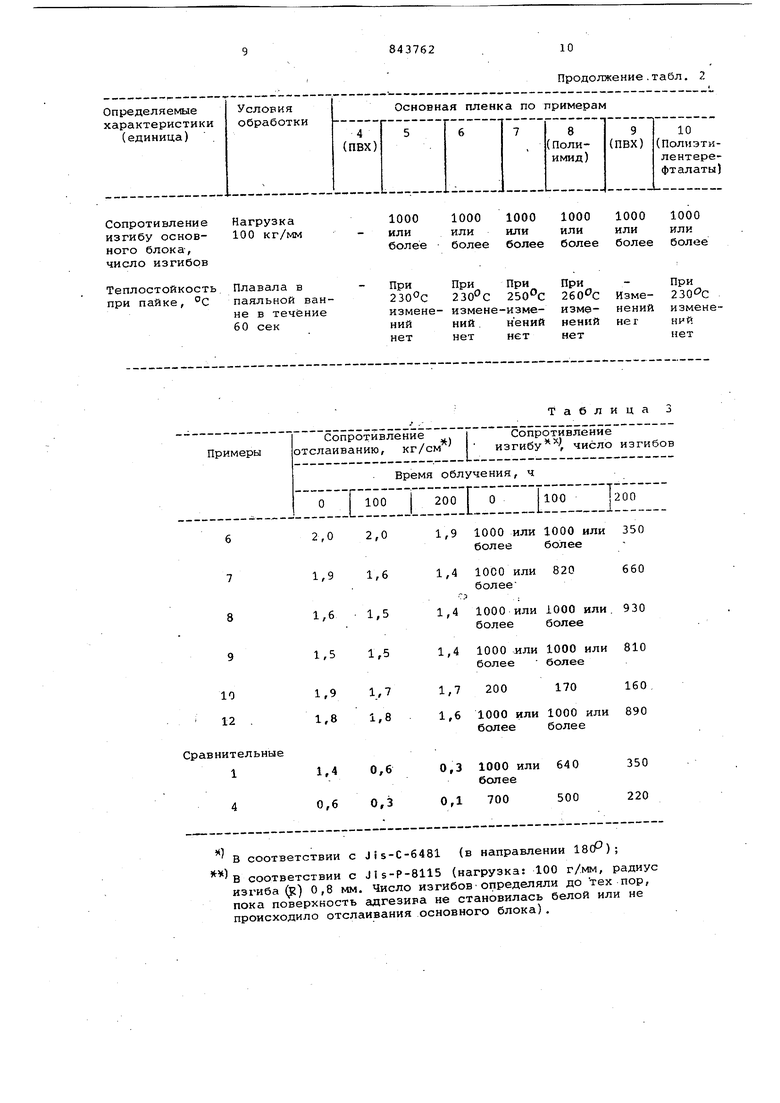

Свойства этого материала приведены в табл; 2. Затем материал подвергают испытаниям на ускоренный износ согласно Jis-Z-2030. Времена облучения составили 100 и 200 ч, последнее значение соответствует выдержке в атмосферных условиях приблизительно в течение года,

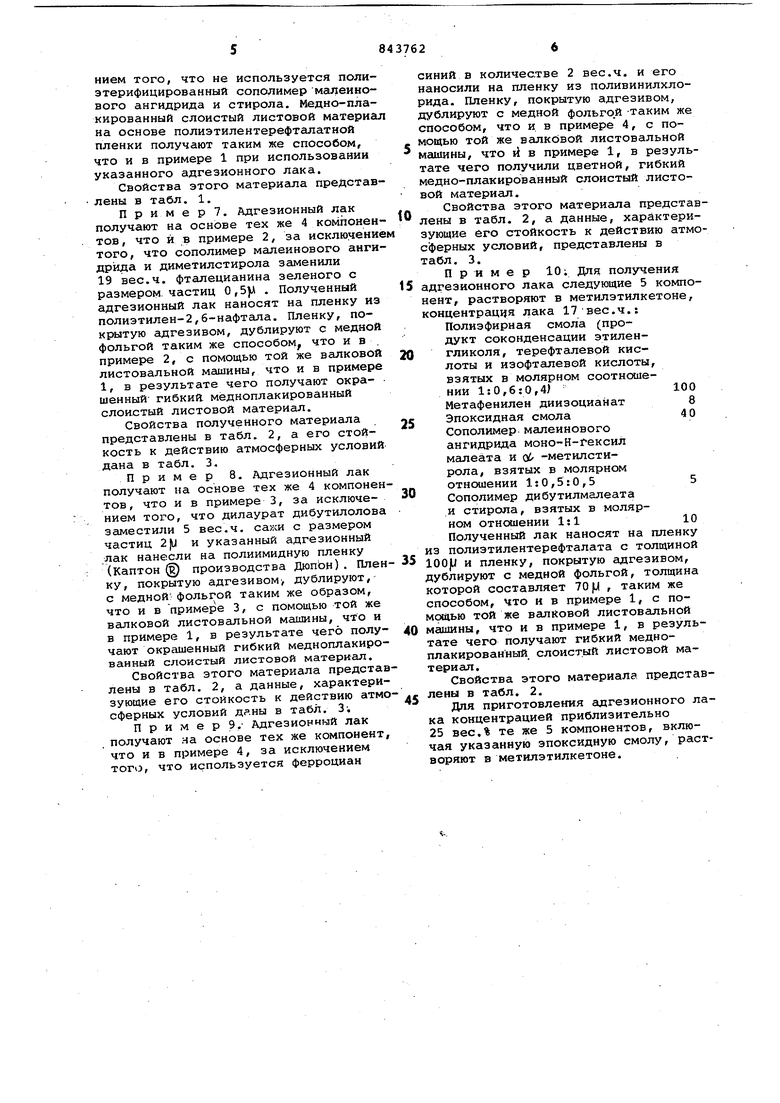

В табл, 3 показано изменение прочности связи слоистого материала и сопротивление изгибу основной плать; до и после облучения углеродом.

Пример 6. Адгезионный лак получают на основе тех же компонентов, что и в примере 1, за исключением того, что не используется полиэтерифицированный сополимер малеинового ангидрида и стирола, Медно-плакированный слоистый листовой материгш на основе полиэтилентерефталатной пленки получают таким же способом, что и в примере 1 при использовании указанного адгезионного лака. Свойства этого материгша представ лены в табл. 1. Пример. Адгезионный лак получают на основе тех же 4 компонен тов , что и в примере 2, за исключени того, что сополимер малеинового анги дрида и диметилстирола згиленили 19 вес.ч. фталецианина зеленого с размером частиц 0,5)А . Полученный адгезионный лак наносят на пленку из полиэтилен-2,б-нафтала. Пленку, покрытую адгезивом, дублируют с медной фольгой таким же способом, что ив. примере 2, с помощью той же валковой листовальной машины, что и в примере 1, в результате чего получают окрашенный гибкий медноплакированный слоистый листовой материал. Свойства полученного материала представлены в табл. 2, а его стойкость к действию атмосферных условий дана в табл. 3. Пример 8. Адгезионный лак получают на основе тех же 4 компонен тов, что и в примере 3, за исключением того, что дилаурат дибутилолова заместили 5 вес.ч. саки с размером частиц 2|U и указанный адгезионный лак нанесли на полиимидную пленку (Каптон @ производства ДюпЬн). Плен ку, покрытую адгезивом, дублируют, с медной фольгой таким же образом, что и в примере 3, с помощью той же валковой листовальной машины, что и в примере 1, в результате чего получают окрсииенный гибкий медноплакированный слоистый листовой материал. Свойства этого материала представ лены в табл. 2, а данные, характеризующие его стойкость к действию атмо сферных условий др.ны в табл. 3; Пример 9,- Адгезионный лак получают на основе тех же компонент, что и в примере 4, за исключением того, что используется ферроциан синий в количестве 2 вес.ч. и его наносили на пленку из поливинилхлорида. Пленку, покрытую адгезивом, дублируют с медной фольгой -таким же способом, что и. в примере 4, с помощью той же валкОвой листовальной машины, что и в примере 1, в результате чего получили цветной, гибкий медно-плакированный слоистый листовой материал. Свойства этого материгша представлены в табл. 2, а данные, характеризующие его стойкость к действию атмосферных условий, представлены в табл. 3. Пример 10; Для получения адгезионного лака следующие 5 компонент, растворяют в метилэтилкетоне, концентрация лака 17 вес.ч.: Полиэфирная смола (продукт соконденсации этиленгликоля, терефталеврй кислоты и изофтсшевой кислоты, взятых в молярном соотношении 1:0,6:0,4)100 Метафенилен диизоцианат 8 Эпоксидная смола40 Сополимер малеинового ангидрида моно-Н-гексил малеата и с -метилстирола, взятых в молярном отношении 1:0,5:0,55 Сополимер дибутилмалеата и стирала, взятых в молярном отношении 1:1 10 Полученный лак наносят на пленку из полиэтилентерефталата с толщиной 100JU и пленку, покрытую гшгезивом, дублируют с медной фольгой, толщина которой составляет 70 |J , таким же способом, что и в примере 1, с поощью той же валковой листовальной ашины, что и в примере 1, в результате чего получают гибкий медноплакированный слоистый листовой материал. Свойства этого материала представены в табл. 2. Для приготовления адгезионного лака концентрацией приблизительно 25 вес.% те же 5 компонентов, вклюая указанную эпоксидную смолу, растворяют в метилэтилкетоне.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

| Клей для гибких печатных плат | 1974 |

|

SU651712A3 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИИМИД И ЕГО ВАРИАНТ, ПОЛИАМИДНАЯ КИСЛОТА И ЕЕ ВАРИАНТ И ТЕРМОПЛАВКАЯ СЛОИСТАЯ ПЛЕНКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОВОЛОКУ | 1993 |

|

RU2139892C1 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

| Изоляционный материал | 2020 |

|

RU2753045C1 |

| САМОКЛЕЯЩИЙСЯ СЛОИСТЫЙ МАТЕРИАЛ | 2006 |

|

RU2350479C1 |

| Способ получения слоистого материала | 1985 |

|

SU1247307A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ЛАКОФАЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 2003 |

|

RU2240921C1 |

| ВЫСОКОГЛЯНЦЕВАЯ ПОВЕРХНОСТЬ ПОСРЕДСТВОМ НАНЕСЕНИЯ ПОКРЫТИЯ В ГОРЯЧЕМ СОСТОЯНИИ | 2011 |

|

RU2583265C2 |

15 мин в трихлен, ацетон и хлористый метилен

Нагрузка 100 кг/мм

Плавала в паяльной ванне в течение 60 сек

В соответствии с Jis-C-6481 (в направлении 18сР);

tt}

В соответствии с JIs-P-8115 (нагрузка: 100 г/мм, радиус изгиба (р) 0,8 мм. Число изгибовопределяли до тех пор, пока поверхность адгезива не становилась белой или не происходило отслаивания основного блока),

Продолжение.табл. 2

1000 1000 1000

1000 1000 или или или или или более более более более более

При ПриПри -При 230С 250°С260 0Изме-230 С измене-изме-изме-ненийизменеНИИ некийненийне гний нет нетнетнет

Таблица 3

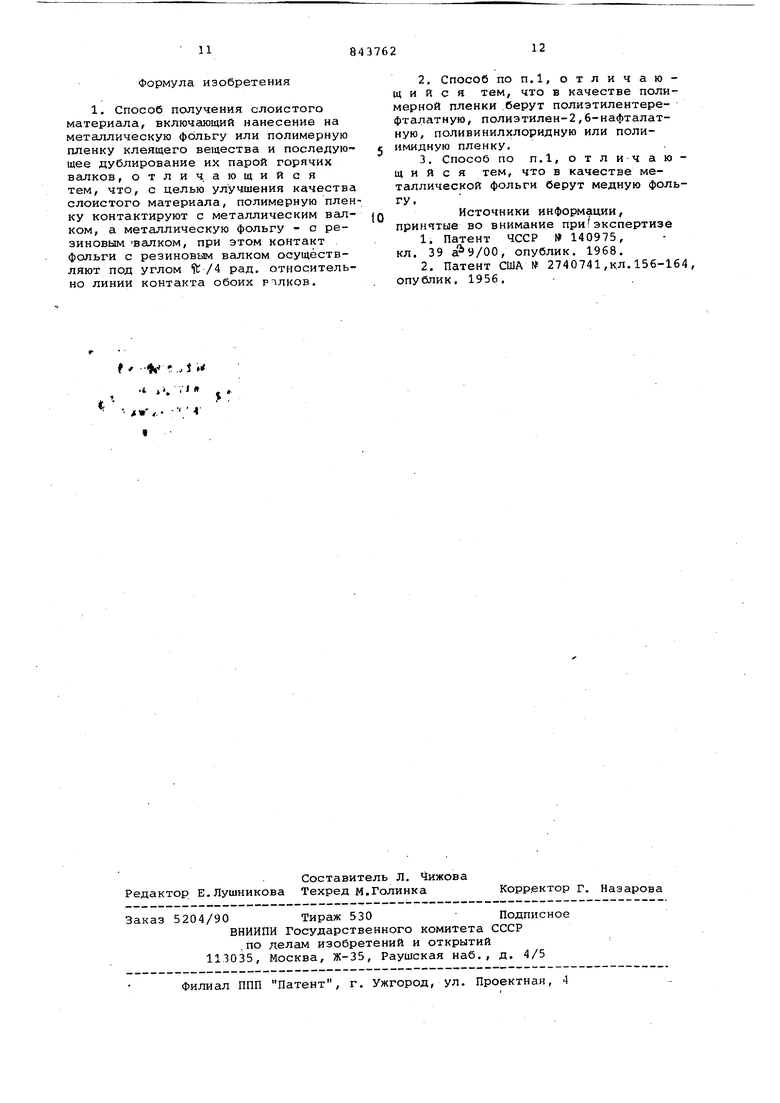

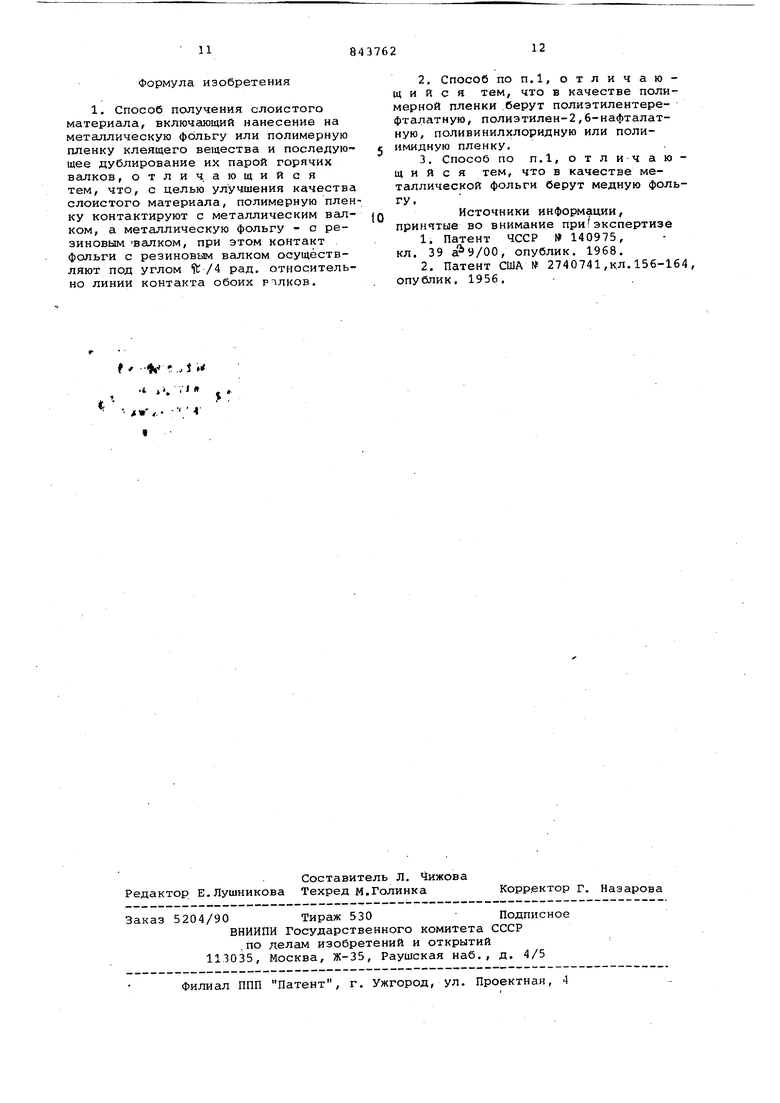

Формула изобретения

t .. t

« , Ч

.

: 4

«

3,Способ по п,1, отличающий с я тем, что в качестве металлической фольги берут медную фольгу,

Источники информации, принятые во внимание приfэкспертизе

Авторы

Даты

1981-06-30—Публикация

1975-08-20—Подача