1

Изобретение относится к ленточно-шлифовальным станкам, преимущественно для обработки криволинейных поверхностей двойной кривизны, например прикомлевых участков лопаток газотурбинных двигателей узкими шлифовальными лентами.

Известно устройство для ленточного шлифования пересекающихся поверхностей, содержащее приспособление для крепления детали, копир и механизм подачи на врезание 1.

Однако этим устройством невозможно обрабатывать конусные поверхности полок (со стороны спинки и корыта), а повышенныйизнос сложной поверхности копира от трения шлифовальной ленты снижает точность обработки.

Цель изобретения - повышение точности обработки путем применения двух копиров.

Цель достигается тем, что устройство снабжено плитой, являющейся общей базой для установки копиров, и основанием, на котором установлены элементы для прижима шлифовальной ленты и соответствующий ему копирный элемент ограничения подачи на врезание, а механизм подачи на врезание выполнен в виде двух ползунов с установленными на них приспособлением для крепления детали и введенными в конструкцию механизма копиром ограничения подачи и приспособлением для его крепления, причем плита и основание установлены с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, а основание - с возможностью дополнительного возвратно-поступательного перемещения вдоль вертикальной оси устройства.

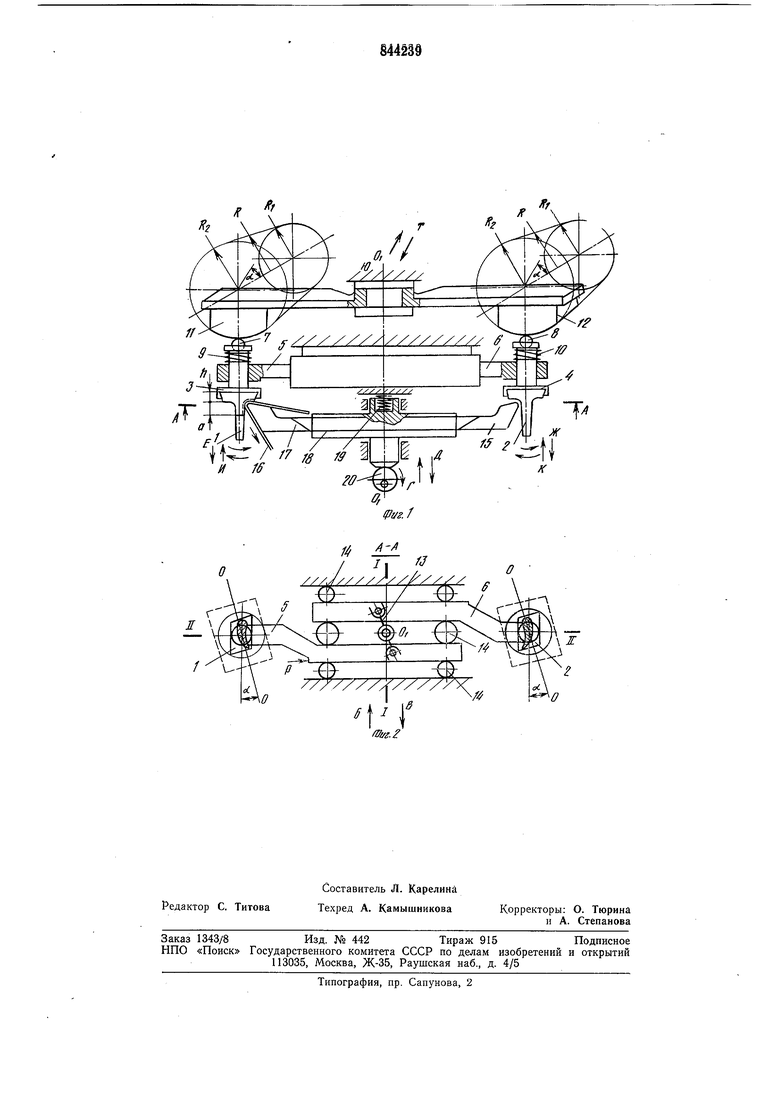

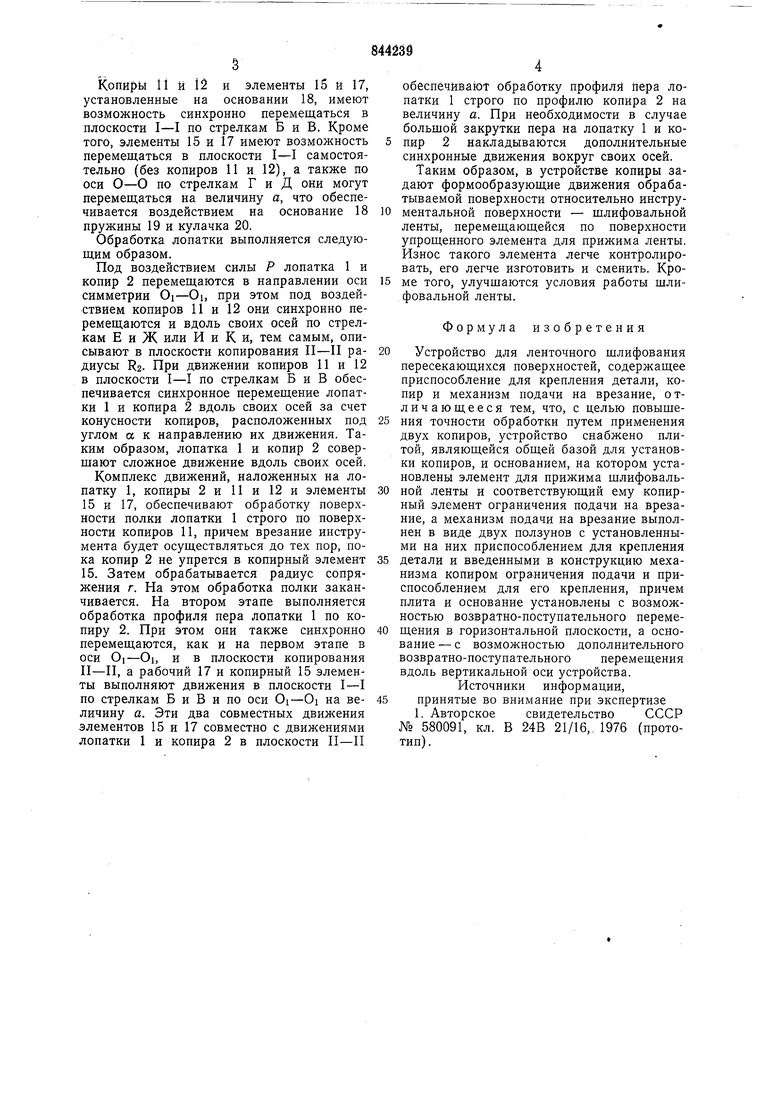

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А фиг. 1.

Лопатка 1 и копир 2 ограничения подачи на врезание установлены с помощью приспособлений для крепления 3 и 4 на ползушки 5 и 6 и опираются через шарики 7 и 8 под воздействием пружин 9 и 10 на копиры 11 и 12. Копиры И и 12 устанавливаются на общую базу под углом а к плоскости I-I, перпендикулярной к плоскости

копирования II-II (см. фиг. 2).

Ползушки 5 и 6 кинематически связаны двуплечим рычагом 13 и имеют возможность перемещаться в плоскости копирования II-II по шаровым опорам 14. Перемещение копира 2 ограничивается копирньш элементом 15, установленным с учетом толщины шлифовальной ленты 16 симметрично относительно поджимного элемента 17 на основание 18.

Копиры 11 и 12 и элементы 15 и 17, установленные на основании 18, имеют возможность синхронно перемещаться в плоскости I-I по стрелкам Б и В. Кроме того, элементы 15 и 17 имеют возможность перемещаться в плоскости I-I самостоятельно (без копиров И и 12), а также по оси О-О по стрелкам Г и Д они могут перемещаться на величину а, что обеспечивается воздействием на основание 18 пружины 19 и кулачка 20.

Обработка лопатки выполняется следующим образом.

Под воздействием силы Р лопатка 1 и копир 2 перемещаются в направлении оси симметрии Oi-Оь при этом под воздействием копиров 11 и 12 они синхронно перемещаются и вдоль своих осей по стрелкам Е и Ж или И и К и, тем самым, описывают в плоскости копирования II-II радиусы Кг. При движении копиров 11 и 12 в плоскости I-I по стрелкам Б и В обеспечивается синхронное перемещение лопатки 1 и копира 2 вдоль своих осей за счет конусности копиров, расположенных под углом а к направлению их движения. Таким образом, лопатка 1 и копир 2 соверщают сложное движение вдоль своих осей.

Комплекс движений, наложенных на лопатку 1, копиры 2 и И и 12 и элементы 15 и 17, обеспечивают обработку поверхности полки лопатки 1 строго по поверхности копиров И, причем врезание инструмента будет осуществляться до тех пор, пока копир 2 не упрется в копирный элемент 15. Затем обрабатывается радиус сопряжения г. На этом обработка полки заканчивается. На втором этапе выполняется обработка профиля пера лопатки 1 по копиру 2. При этом они также синхронно перемещаются, как и на первом этапе в оси Oi-О, и в плоскости копирования И-II, а рабочий 17 и копирный 15 элементы выполняют движения в плоскости I-I по стрелкам Б и В и по оси Oi-Oi на величину а. Эти два совместных движения элементов 15 и 17 совместно с движениями лопатки 1 и копира 2 в плоскости II-II

обеспечивают обработку профиля пера лопатки 1 строго по профилю копира 2 на величину а. При необходимости в случае большой закрутки пера на лопатку 1 и копир 2 накладываются дополнительные синхронные движения вокруг своих осей.

Таким образом, в устройстве копиры задают формообразующие движения обрабатываемой поверхности относительно инструментальной поверхности - шлифовальной ленты, перемещающейся по поверхности упрощенного элемента для прижима ленты. Износ такого элемента легче контролировать, его легче изготовить и сменить. Кроме того, улучшаются условия работы шлифовальной ленты.

Формула изобретения

Устройство для ленточного шлифования пересекающихся поверхностей, содержащее приспособление для крепления детали, копир и механизм подачи на врезание, отличающееся тем, что, с целью повышения точности обработки путем применения двух копиров, устройство снабжено плитой, являющейся общей базой для установки копиров, и основанием, на котором установлены элемент для прижима шлифовальной ленты и соответствующий ему копирный элемент ограничения подачи на врезание, а механизм подачи на врезание выполнен в виде двух ползунов с установленными на них приспособлением для крепления

детали и введенными в конструкцию механизма копиром ограничения подачи и приспособлением для его крепления, причем плита и основание установлены с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, а основание - с возможностью дополнительного возвратно-поступательного перемещения вдоль вертикальной оси устройства. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 580091, кл. В 24В 21/16,, 1976 (прототип).

//

Кг

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ленточного шлифования лопаток | 1978 |

|

SU859122A1 |

| Устройство для ленточного шлифования лопаток гтд | 1974 |

|

SU524676A1 |

| Способ шлифования | 1979 |

|

SU854689A1 |

| Копировальный станок | 1982 |

|

SU1060345A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Устройство для шлифования профильных деталей широкой абразивной лентой | 1973 |

|

SU524677A1 |

| Способ шлифования пера лопаток и копировальный станок | 1981 |

|

SU1013225A1 |

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Устройство для обработки деталей аэродинамического профиля | 1984 |

|

SU1165555A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

Авторы

Даты

1981-07-07—Публикация

1979-04-26—Подача