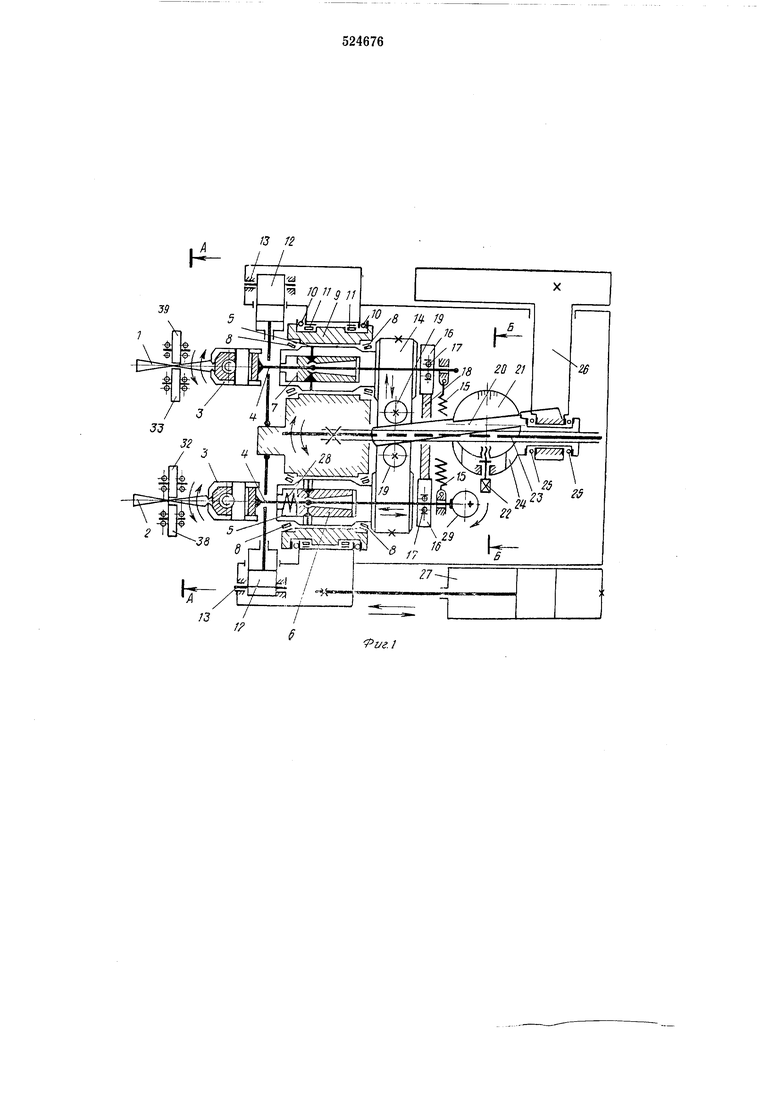

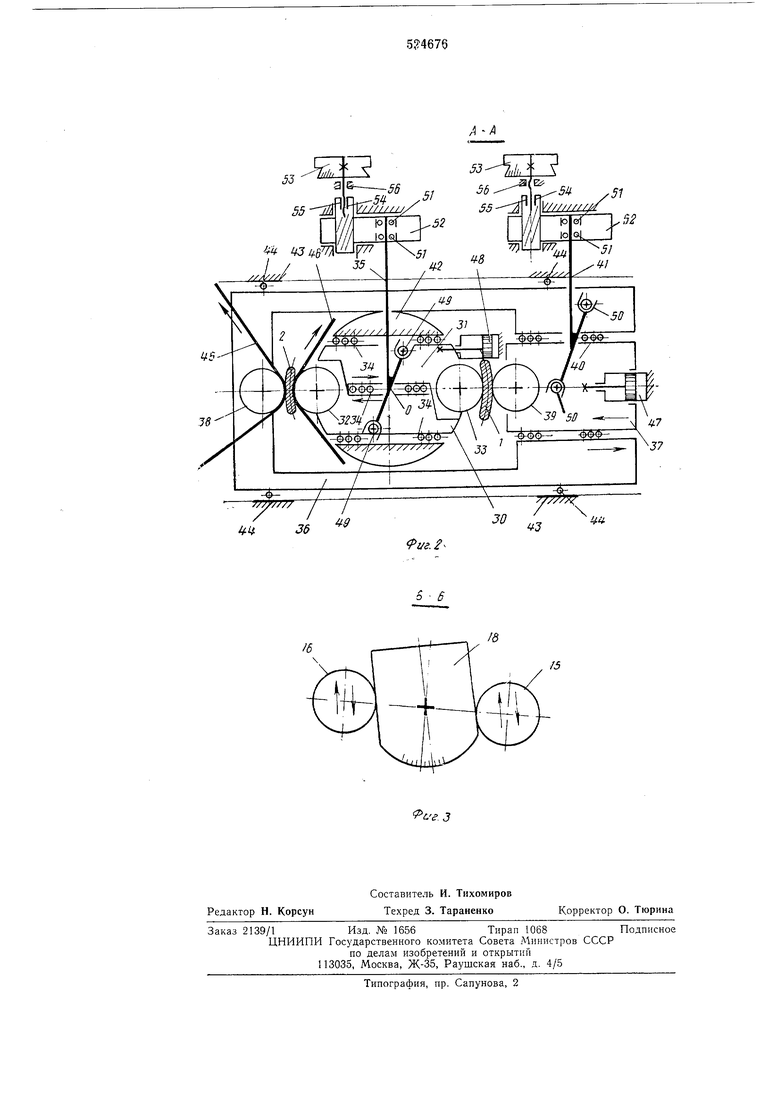

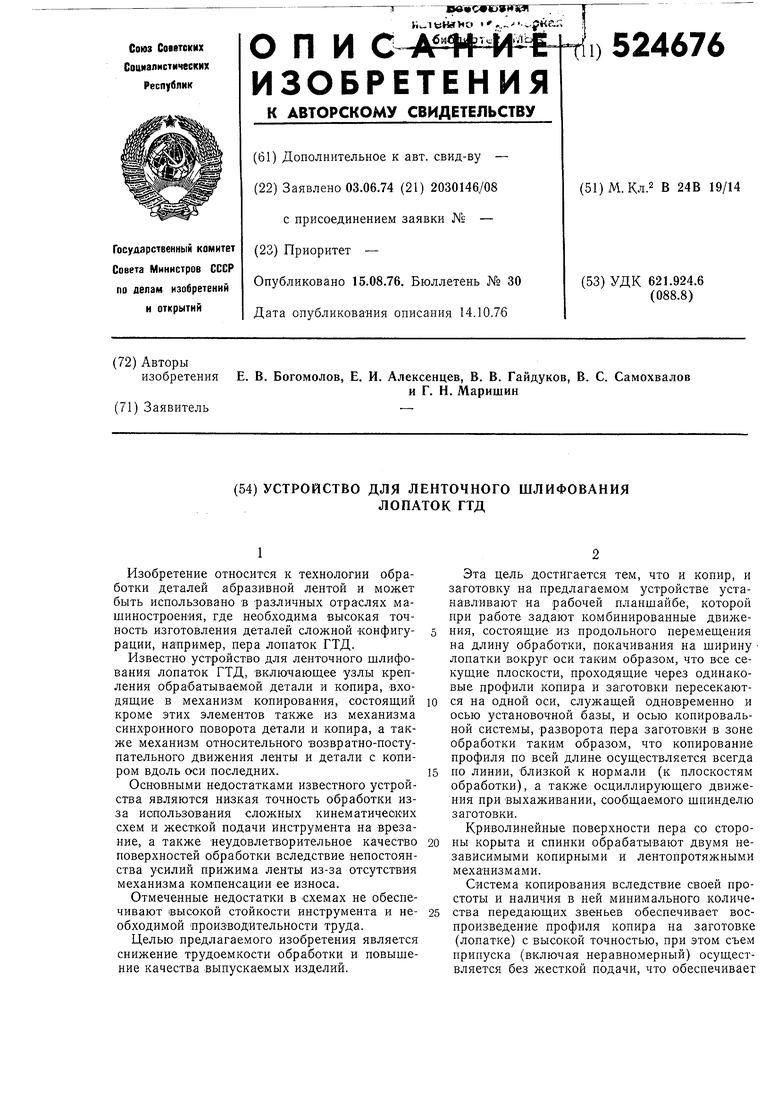

качество обработки и повышение стойкости инструмента. Следует также отметить, что инструмент на врезание подается автоматически, вплоть до съема -всего припуска. Введение в систему ко пирования механизма компенсации износа лент обеспечивает значительное повышение точности обработки. Схема копирования такова, что позволяет производить съем припуска со стороны спинки и корыта без участия в работе копира, который, по существу, служит только контрольным ограничителем. На фиг. изображена кинематическая схема устройства. Копир 1 и заготовку 2 устанавливают с помощью зажимных приспособлений 3 на шпиндели 4, которые опираются с помощью осей 5 на пиноли b и 7 (несущие соответственно шпиндели 4 с заготовкой 2 и копиром 1). Пиноли 6 и 7 опираются на подшипники 8. Такая конструкция обеспечивает возможность поворота шпинделей 4 в пи-нолях 6 и 7 на заданные углы. Ииноли 6 и 7 уста-новлены в планщайбе 9, опирающейся на упорные 10 и радиальные 11 подшипники. Планшайба 9 может совершать качательное движение относительно оси с помощью силовых цилиндров 12, смонтированных .на цапфах 13. Пиноли 6 и 7 связаны между собой металлической лентой 14, что дает возможность синхронно поворачивать их (тем самым и шпинделей) относительно своих осей. Шпиндели 4 поджимаются пружинами 15 через ролики 16 с подшипниками 17 к дополнительному копиру 18, установленному на суппорте устройства. Пиноли 6 и 7 связаны лентой 14, несущей ролики 19, которые контактируют с копирной линейкой 20, установленной под некоторым углом к оси планшайбы 9 с помощью лимба 21 с винтом 22, при этом линейка 20 может поворачиваться вместе с планшайбой 9 через шлицевой вал 23 на направляющей буксе 24 лимба 21, опирающейся на подшипники 25, установленные в кронштейне 26. Цилиндр 27 связывает суппорт устройства с его базой, что обеспечивает движение планшайбы 3 вдоль оси. Шоиндель 4 с заготовкой 2 Совершает возвратно-поступательное движение вдоль оси вследствие его связи с пружиной 28 и эксцентриком 29. Механизм копирования состоит из двух ползушек 30 и 31 (фиг. 2), несущих соответственно рабочий 32 и копирный 33 ролики и связанных кинематически опорами качения 34 и кулисой 35 для обработки внутреннего контура заготовки 2 и из рамки 36 и ползушки 37, несущих соответственно рабочий 38 и копирный 39 ролики и связанных кинематически опорами качения 40 и кулисой 41 для обработки наружного контура заготовки 2. В системе копирования внутреннего контура заготовки 2 базой служит деталь 42, а наружного - деталь 23, на которую опираются опоры качения 44. Абразивные ленты 45 и 46 поджимаются к заготовке 2 благодаря связи ползущек 37 и 31 соответственно с силовыми цилиндрами 47 и 48. С целью обеспечения возможности корректировки копирования на величину износа лент 45 и 46, копирные ролики 33 и 39 могут быть смещены соответственно от оси «О и оси планшайбы 9 путем переноса осей кулис 35 и 41, которые связаны с ползушками 31, 30 и ползушкой 37 и рамкой 36 через пальцы 49 и 50. Оси кулис 35 и 41 смонтированы в подшипниках 51, установленных в рейках 52, имеющих связь с лимбами 53 через гайки 54 и винты 55 с опорами 56. При работе устройства происходят следующие движения. Планшайба 9 совершает возвратно-поступательное движение вдоль оси от цилиндра 27, при этом в зоне обработки копир 1 и заготовка (деталь) 2 разворачиваются на угол их закрутки благодаря взаимодействию шпинделей 4 через пиноли 6 и 7, связанные лентой 14 с роликами 19, с копирной линейкой 20. При этом угол наклона линейки 20 к оси планшайбы 9 выбирается равным углу закрутки детали (в случае равномерной закрутки) и устанавливается по лимбу 21 винтом 22. Линейка 20 при вращении планшайбы поворачивается благодаря воздействию на нее шлицевого вала 23, а в осевом направлении удерживается от перемещения кронщтейном 26, в котором она опирается на подшипники 25. При покачивании планшайбы 9 от поочередного воздействия на нее силовых цилиндров 12 в зоне обработки происходит разворот копира 1 и заготовки (детали) 2 на угол, равный углу, образуемому их кромками, благодаря наличию связей шпинделей 4 через ролики 16 с дополнительным копиром 18. Контакт роликов 16 с копиром 18 обеспечивается усилием Пружин 15. Угол установки -копира 18 (фиг. 3) выбирается равным углу, образуемому кромками детали (для прямолинейных кромок) и устанавливается по лимбу. Таким образом, при работе устройства осуществляется в зоне обработки синхронный разворот копира и заготовки (детали) от воздействия копирной линейкой и дополнительного копира на щпиндели через соответствующие инематические связи, при этом положение копирного ролика близко к нормальному относительно поверхности обработки. В случае непостоянства углов закрутки обабатываемой детали необходимо дополниельный копир и копирную линейку спрофилиовать соответствующим образом. Копирование осуществляется благодаря обатке копирных роликов 33 и 39 по копиру I, то вызывает перемещение на равные расстояия соответственно рабочих роликов 32 и 38 лагодаря их кинематической связи через полущки 30, 31, 37 и рамку 36 с кулисами 35 41.

Рабочие ролики 32 и 38 поджимаются силовыми цилиндрами 48 и 47.

Из фиг. 2 ВИДНО, что системы копирования работают только в одной плоскости - плоскости перемещения ползушек, при этом перемещения роликов незначительны, так как в зоне обработки деталь как бы разворачивается в плоскость.

Усилия поджатия лент сохраняются постоянными в процессе работы устройства благодаря поддержанию постоянного давления в цилиндрах.

Компенсация износа лент 45 и 46 осуществляется посредством отвода от копира 1 копирных роликов 33 и 39 Вследствие перемещения соответственно осей «улис 35 и 41 на величину изнОса инструментов.

Перемещение осей кулис осуществляется через рейки 52, гайки 54 и винты 55, а отсчет ведется по лимбам 53.

Устройство Позволяет обрабатывать на пере лопатки так называемый «косой участок, установив ее подощвой замка на торец шпинделя.

Сочетание движений планщайбы: продольного покачивания на длину обработки и возвратного покачивания на ширину лопатки обеспечивает траекторию движения инструмента (его след), близкую к синусоиде.

Устройство не имеет жесткой кинем атической подачи на Врезание инструмента, которая обуславливается усилием, создаваемым цилиндрами.

Копир работает только после снятия припуска с заготовки.

Реализация устройств в промышленности позволит значительно повысить качество обработки деталей сложной конфигурации по геометрии и физико-механическим свойствам поверхностного слоя, а также снизить трудоемкость выполнения чистовых операций.

Формула изобретения

1. Устройство для ленточного шлифования лопаток ГТД, выполненное в виде узлов крепления обрабатываемой детали и копира, входящих в механизм копирования, включающий

кроме этих элементов механизм синхронного поворота детали и копира, а также механизма относительного возвратно-поступательного движения ленты и детали с копиром вдоль оси последних, отличающееся тем, что, с целью расширения технологических возможностей и повыщения качества обработки, устройство снабжено установленной с возможностью возвратно-поворотного движения планщайбой, несушей установленные симметрично относительно оси ее поворота узлы крепления детали и копира, выполненные в виде вмонтированных параллельно оси планшайбы пинолей с установленными в них шарнирно с возможностью наклона шпинделями, несущими деталь И копир и связанными своими свободными концами с предусмотренным в устройстве механизмом -их синхронного наклона, при этом механизм синхронного поворота детали и копира кинематически связан с механизмом относительно возвратно-поступательного двИжения ленты и детали с копиром вдоль оси последних.

2.Устройство по п. 1, отличающееся тем, что механизм синхронного наклона ппинделей выполнен в виде установленного с .озможностыо регулировки копира, находящегося во взаимодействии с роликами, установленными на свободных концах шпинделей.

3.Устройство по п. 1, отличающееся тем, что механизм синхронного поворота детали и .копира выполнен В виде плоского копира, установленного неподвижно в осевом направлении и с возможностью поворота вместе с планшайбой вокруг ее оси, и находящегося во взаимодействии с роликами, смонтированными на связывающей шпиндели гибкой нерастяжимой ленте.

4.Устройство по п. 1, отличающееся тем, что механизм копирования снабжен копировальным узлом, выполненным в виде корпуса и помещенных в нем двух плоскопараллелькых ползушек, разделенных между собой и корпусом телами качения и кинематически связанных между собой кулисами, взаимное положение осей которых может быть изменено в соответствии с величиной износа абразивной лонты.

c5J

145

5

4

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1988 |

|

SU1693824A1 |

| Способ шлифования | 1979 |

|

SU854689A1 |

| Устройство для ленточного шлифо-ВАНия пЕРЕСЕКАющиХСя пОВЕРХНОСТЕй | 1979 |

|

SU844239A1 |

| РАСТОЧНО-ПОДРЕЗНАЯ ГОЛОВКА | 1972 |

|

SU351647A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| Устройство для ленточного шлифования лопаток | 1978 |

|

SU859122A1 |

| Ленточно-шлифовальный станок для скругления кромок пера лопаток | 1980 |

|

SU872213A1 |

| Копировальное устройство для обработки поверхностей вращения | 1973 |

|

SU462666A2 |

| Устройство для обработки криволинейных пазов | 1985 |

|

SU1311860A1 |

| Копировальное устройство для обработки поршневых колец | 1977 |

|

SU665987A1 |

Авторы

Даты

1976-08-15—Публикация

1974-06-03—Подача