Изобретение относится к области гранулирования расплавленных материалов и может быть использовано в химической и других отраслях промышленности.

Известен аппарат для получения чешуированного продукта из расплава, включающий кожух, внутри которого размещены два вращающихся барабана, охлаждаемые изнутри, ножи для съема готового продукта и шнековые транспортеры для выгрузки продукта из кристаллизатора.

Известен аппарат того же назначения, включающий корпус, внутри которого установлены два касающихся между собой боковыми поверхностями вращающихся барабана, охлаждаемые изнутри, перегородки для уплотнения зазора, ножевые устройства для съема продукта с поверхностей барабанов.

Известный аппарат обладает недостаточно высокой производительностью, обусловленной тем, что боковые поверхности барабанов используются не полностью, потому что перегородки для уплотнения зазора выполнены в форме клиньев, установлены сверху барабанов вблизи их торцов и опираются сверху на поверхность барабанов. Боковые поверхности барабанов в месте расположения перегородок не используются как минимум на толщину перегородок, а это приводит к нарушению уплотнения зазора при истирании торцев перегородок, сопряженных с поверхностью барабанов. Неравномерное истирание боковых поверхностей барабанов приводит к неработоспособности всей конструкции.

Целью изобретения является повышение производительности за счет более полного использования боковых поверхностей барабанов и повышение надежности.

В аппарате для получения чешуированного продукта из расплава, содержащем корпус, установленные в нем два вращающихся барабана, охлаждаемых изнутри, перегородки для уплотнения зазора между барабанами и ножевое устройство для съема продукта с поверхностей барабанов, перегородки установлены с торцов барабанов в верхней части и снабжены с внутренней стороны съемными пластинами из износостойкого и антифрикционного материала, расположенными под углом друг к другу, а с наружной стороны упругими элементами, установленными в направляющих гильзах, кроме того, торцевые стенки барабанов заглублены внутрь вдоль оси барабанов относительно боковых стенок.

Отличие предложенного аппарата состоит в том, что перегородки зазора установлены с торцов барабанов в верхней их части и снабжены с внутренней стороны съемными пластинами из износостойкого и антифрикционного материала, расположенными под углом друг к другу, а с наружной стороны - упругими элементами, установленными в направляющих гильзах, кроме того, торцовые стенки барабанов заглублены внутрь вдоль оси барабанов относительно боковых стенок.

Благодаря тому, что перегородки установлены с торцов барабанов в верхней их части, обеспечивается более полное использование боковых поверхностей барабанов по сравнению с прототипом, у которого перегородки установлены сверху между барабанами в форме клиньев. Рабочая длина барабанов у прототипа меньше рабочей длины барабанов у аппарата по изобретению на две толщины перегородок. Так, при длине барабанов 1000 мм рабочая длина составляет (1000-2х50)= 900 мм, где 50 мм - толщина одной перегородки. Следовательно, у прототипа на каждом барабане не используется  = 10% боковой поверхности, а в сумме на 2-х барабанах 20%.

= 10% боковой поверхности, а в сумме на 2-х барабанах 20%.

Размещение перегородок с торцов барабанов, кроме того, повышает надежность работы аппарата, т.к. обеспечивает более надежное уплотнение зазора расплава по сравнению с прототипом, у которого поверхности перегородок, соприкасающиеся с боковыми поверхностями барабанов изнашиваются неравномерно, т. к. их поверхность криволинейная, в результате чего образуются зазоры между перегородками и поверхностями барабанов, через которые вытекает расплав. По этой причине известный аппарат приходится останавливать, менять перегородки и регулировать зазоры.

Снабжение перегородок с внутренней стороны съемными пластинами из износостойкого и антифрикционного материала повышает срок службы перегородок, уменьшает их стоимость, повышает технологичность их изготовления, уменьшается трение между перегородками и торцами барабанов, в результате этого потребность в электроэнергии ниже, срок службы аппарата увеличивается.

Расположение пластин под углом друг к другу - наиболее оптимальная форма уплотнения поверхностей перегородок в предлагаемой конструкции аппарата. Отпадает необходимость выполнения уплотнительной поверхности по всей площади перегородки.

С наружной стороны перегородки связаны с упругими элементами. Это обеспечивает постоянное и равномерное поджатие перегородок к торцам барабанов, т.е. увеличивается надежность уплотнения зазора с торцов барабана.

Упругие элементы установлены в направляющих гильзах. Это не дает возможности им выскакивать и обеспечивает надежную работу и поджатие перегородок.

Торцовые стенки барабанов заглублены внутрь вдоль оси барабанов относительно боковых стенок, что повышает надежность уплотнения зазора, т.к. в этом случае уплотнение обеспечивается по узкому цилиндрическому кольцу, равному толщине обечайки барабана.

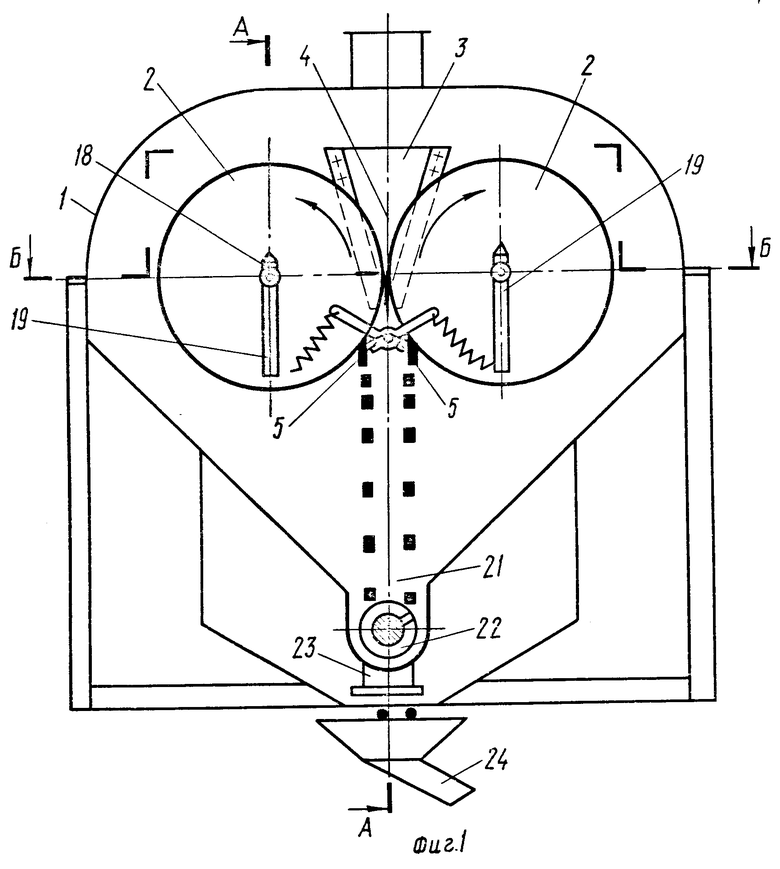

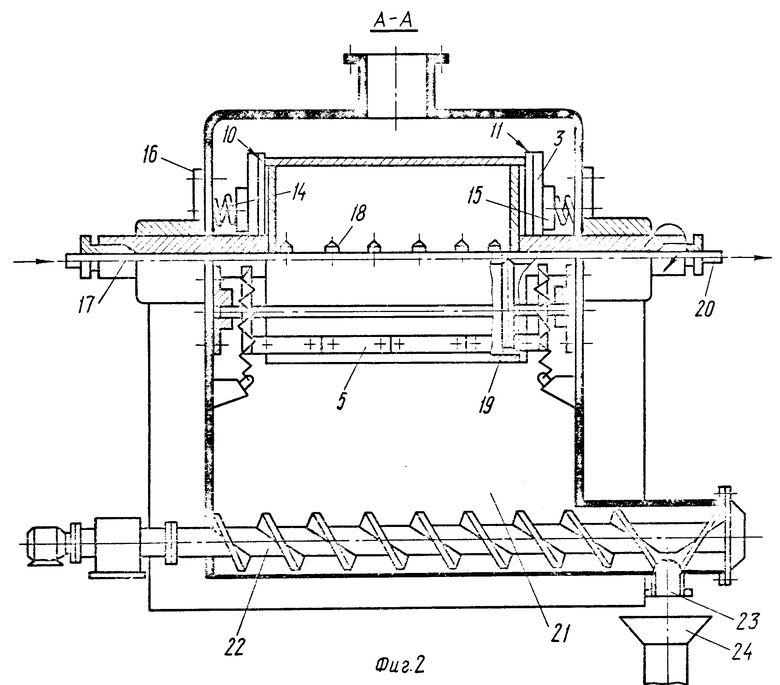

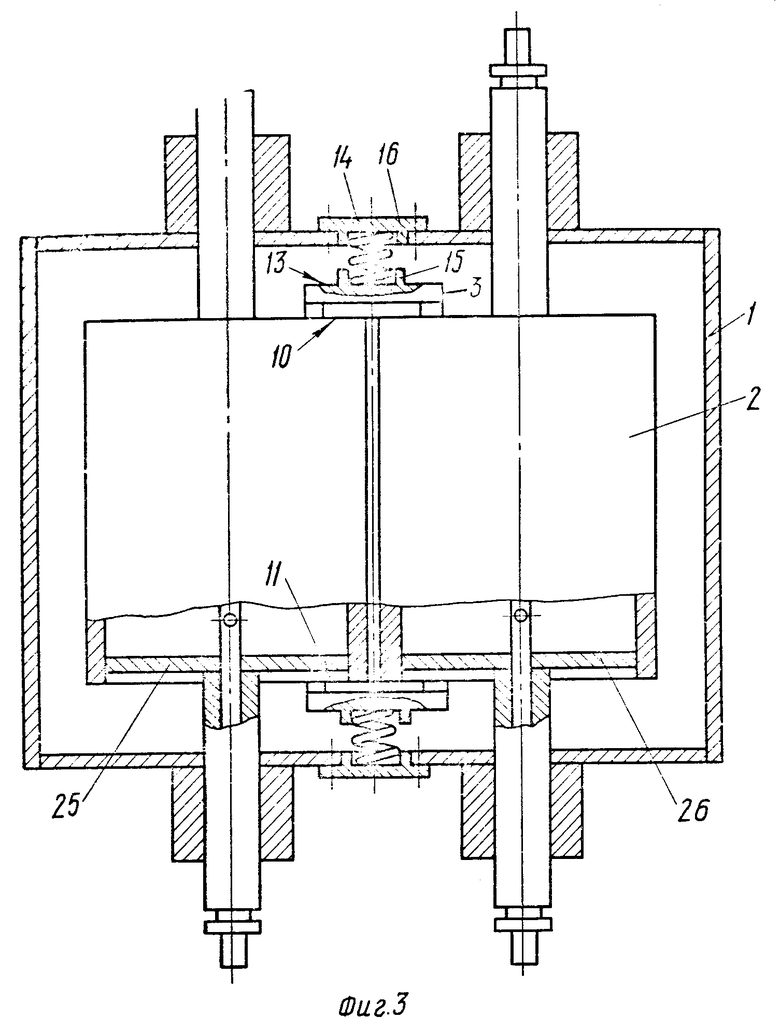

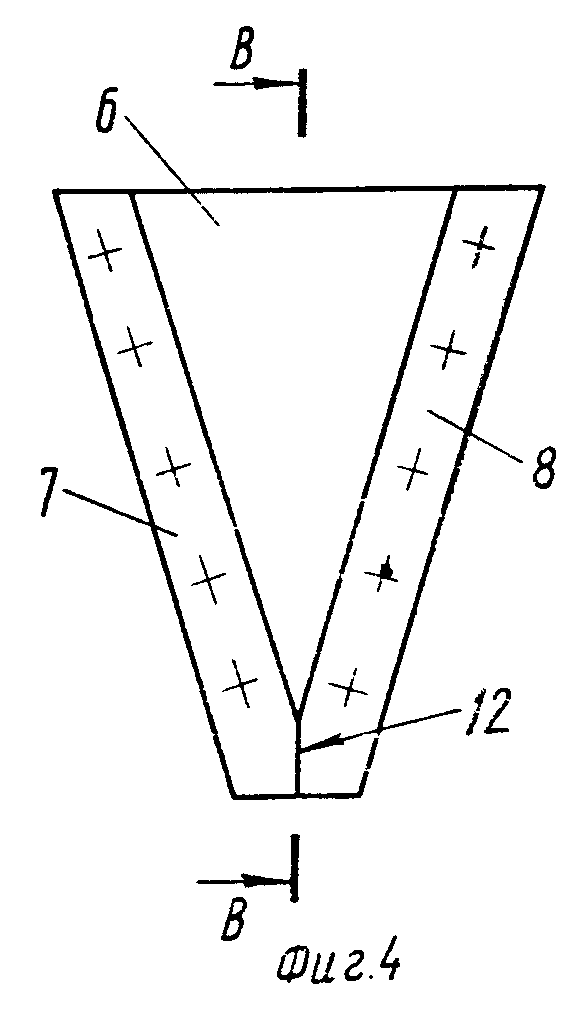

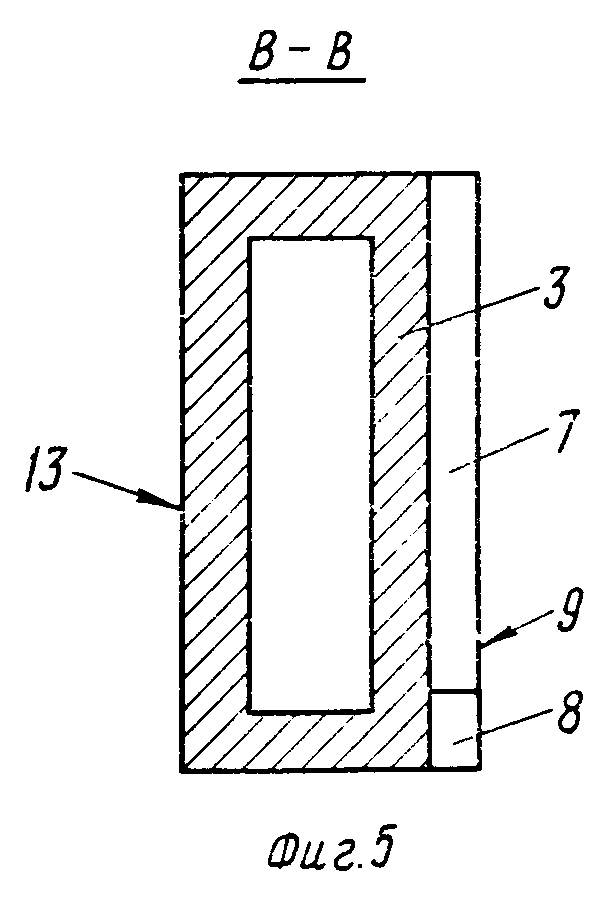

На фиг. 1 изображен предлагаемый аппарат для получения чешуированного продукта, поперечный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - вид на перегородку с рабочей стороны; на фиг. 5 - разрез В-В на фиг.4.

Аппарат для получения чешуированного продукта из расплава содержит корпус 1, внутри которого установлены два касающихся между собой боковыми поверхностями вращающихся барабана 2, охлаждаемые изнутри, полые перегородки 3, установленные с торцов барабанов 2 в верхней их части, образуя зазор 4 для расплавленного продукта, ножевое устройство 5, размещенное снизу барабанов. Рабочая сторона 6 у перегородок 3 снабжена двумя съемными пластинами 7 и 8 из износостойкого и антифрикционного материала. Поверхность 9 у пластин 7 и 8 отшлифована до чистоты 8-го класса для обеспечения плотного прилегания к торцам 10 и 11 барабанов 2. Пластины 7 и 8 расположены под углом друг к другу. Место 12 стыка пластин 7 и 8 должно быть плотным без зазора. Внешняя сторона 13 перегородки 3 связана с упругим элементом 14, установленным в направляющие гильзы 15 и 16. Гильза 15 жестко соединена с перегородкой 3, а гильза 16 - с корпусом аппарата.

Аппарат работает следующим образом. Исходный расплав поступает в зазор 4 между барабанами 2 и перегородками 3. В барабаны подают охлаждающий агент по трубе 17 и соплам 18 и отводят его по патрубкам 19 и трубе 20. При вращении барабанов на их боковых поверхностях образуется пленка кристаллизующегося вещества, которая в нижней части аппарата снимается ножевым устройством 5 и сбрасывается в приемный бункер 21, откуда транспортирующим шнеком 22 непрерывно выводится через патрубок 23 в бункер 24. Для обеспечения устойчивой работы аппарата за счет надежного уплотнения зазора 4 стенки 25 и 26 барабанов 2 заглублены внутрь вдоль оси барабана.

Производительность предложенного аппарата повышается на 20% за счет более полного использования рабочих поверхностей барабанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЧЕШУИРОВАННОГО ПРОДУКТА ИЗ РАСПЛАВА | 1980 |

|

SU845311A1 |

| Кристаллизатор расплава | 1977 |

|

SU643165A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ ЧЕШУЕК ИЗ РАСПЛАВА | 1978 |

|

SU780273A1 |

| Кристаллизатор вальцовый | 1989 |

|

SU1706660A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2102130C1 |

| Кристаллизатор расплава | 1980 |

|

SU912193A1 |

| Барабанный кристаллизатор | 1981 |

|

SU1028343A1 |

| Кристаллизатор вальцовый | 1982 |

|

SU1074560A1 |

| КРИСТАЛЛИЗАТОР БАРАБАННЫЙ | 2002 |

|

RU2216428C2 |

| Уплотнение печи с вращающимся барабаном | 1990 |

|

SU1744396A1 |

| Кристаллизатор расплава | 1977 |

|

SU643165A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1980-02-22—Подача