Фиг

Изобретение относится к химическому машиностроению, а именно к кристаллизаторам вальцовым, предназначенным для кристаллизации органических и неорганических веществ в химической и смежных с ней отраслях промышленности.

Известен вальцовый кристаллизатор, включающий охлаждаемый изнутри барабан с двойными стенками, корыто с паровой рубашкой для расплава, привод для вращения вальца и ножевую систему для скалывания закристаллизовавшегося продукта.

Недостатком такого кристаллизатора является то, что эксплуатационные и энергетические затраты при переработке сублимирующихся, труднокристаллизуемых и высокотемпературных расплавов велики из- за значительных потерь тепла и продукта в пространство над кристаллизатором. Производство чешуированного продукта указанных веществ становится экологически опасным.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является вальцовый кристаллизатор, включающий станину, на которой установлен охлаждаемый изнутри барабан, ванну для расплава, привод для вращения барабана, устройство для подвода и отаода хладоносителя, ножевое устройство для сьема закристаллизовавшегося продукта, кожух для герметизации технологического процесса, штуцер для вытяжки паров и шнековый транспортер для отвода чешуированного продукта. Ввиду того, что кристаллизатор снабжен кожухом, соединенным с вытяжной вентиляцией, уменьшаются энергетические затраты на поддержание заданной температуры в ванне кристаллизаторе, а также уменьшаются потери продукта в окружающую среду 1.

Однако при переработке сублимирующихся расплавов на поверхности кожуха вентиляционной системы продукт осаждается (конденсируется), что приводит к снижению производительности аппарата из-за частых остановок его на чистку. При переработке высокотемпературных расплавов, например едкого калия, потери тепла в окружающую среду остаются большими, что увеличивает энергетические потери на поддержание необходимой температуры расплава в ванне кристаллизатора.

Цель изобретения - увеличение производительности за счет уменьшения потерь продукта, снижение эксплуатационных и энергетических затрат при переработке сублимирующихся, труднокристаллиэуе- мых и высокотемпературных расплавов.

Поставленная цель дости аегся тем, что в вальцовом кристаллизаторе, включающем кожух, валец, ванну для расплава, привод для вращения вальца, устройство для сьема

закристаллизовавшегося продукта, систему охлаждения вальца, между кожухом кристаллизатора и ванной установлен экран, имеющий сквозное отверстие, в котором размещена с технологическим зазором

0 нижняя часть вальца. Кроме того, поверхность экрана, примыкающая к вальцу со стороны выхода последнего из расплава, установлена вниз под углом 5-20° к горизонтальной плоскости.

5Благодаря тому, что между кожухом кристаллизатора и ванной установлен экран, имеющий сквозное отверстие, в котором с технологическим зазором размещена нижняя часть вальца, уменьшаются простои

0 кристаллизатора из-за его чисток, а следовательно, повышается производительность кристаллизатора, уменьшаются теплопоте- ри теплоизлучением oi зеркала поверхности расплава в ванне (особенно это

5 проявляется при работе с высокотемпературными расплавами, например с расплапа- ми едкого калия и едкого натрия, когда температура в ванне поддерживается 673°К), уменьшаются потери продукта за

0 счет сублимирования (особенно это проявляется при работе с расплавами разлагающимися под воздействием повышенных температур), увеличивается производительность кристаллизатора из-за того, чтосубли5 мирующийся.продукт частично попадает на поверхность увлекаемой вальцом жидкой пленки расплава и способствует ее дополнительному охлаждению (особенно это качество ценно проявляется при работе с

0 труднокристаллизуемыми расплавами, например хлорофосом,когда сублимат является также и затравкой, инициирующей процесс кристаллизации увлеченного валь цом слоя жидкости). Кроме того, улучшается

5 работоспособность сальниковых устройств кристаллизатора из-за уменьшения попадания в них твердых частиц продукта.

Благодаря тому, что поверхность экрана, примыкающая к вальцу со стороны вы0 хода последнего из расплава, отогнута вниз под углом 5-20° к горизонтальной поверхности, достигается более эффективный подвод сублимирующегося продукта к поверхности жидкой пленки расплава, увлекаемой валь5 цом, а также при отрыве капель жидкой пленки и попадании их на верхнюю поверхность экрана они вновь стекают на поверхность вальца. При уменьшении угла меньше 5 процесс стекания капель расплава с поверхности экрана затрудняется, что

приводит к образованию вредных инкрустаций на его поверхности. При увеличении угла больше 20° увеличиваются габариты ванны кристаллизатора, а следовательно, увеличивается металлоемкость кристаллизатора.

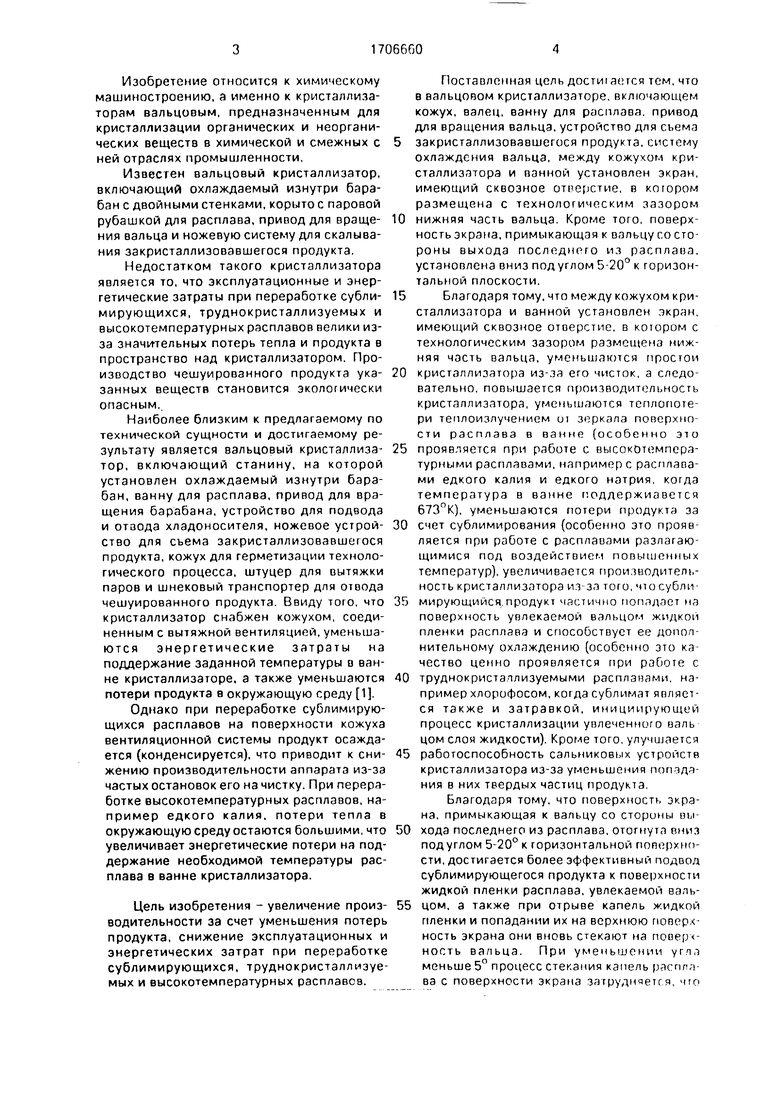

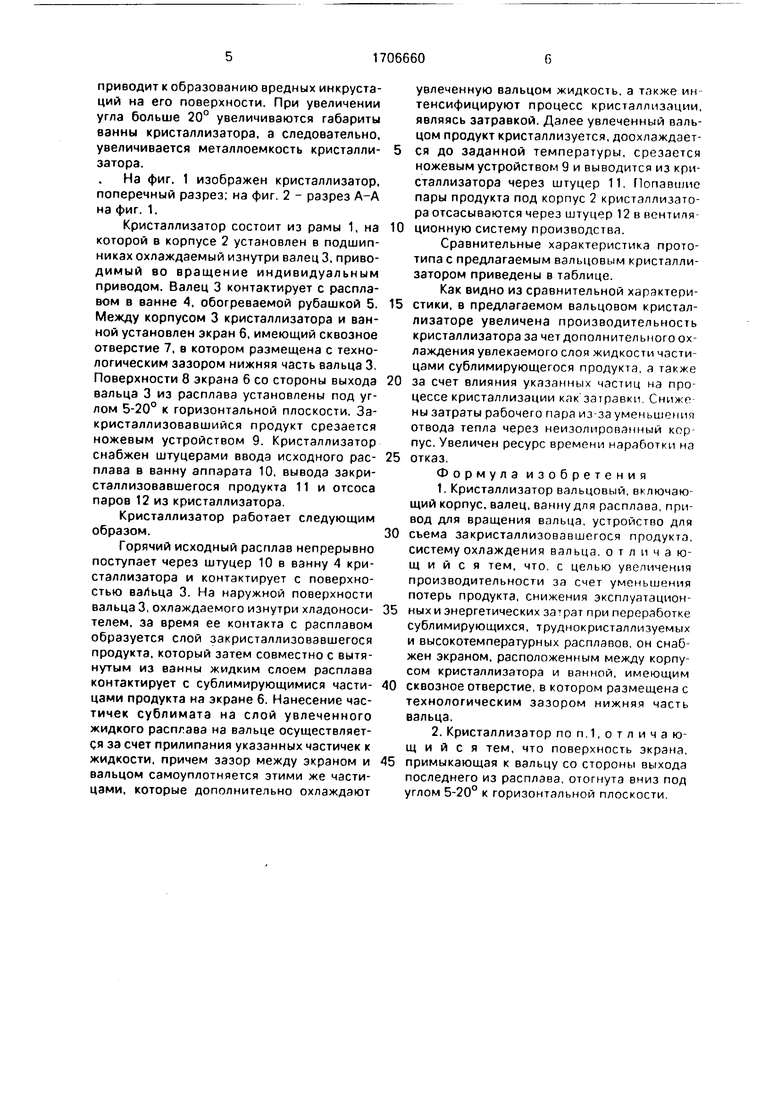

На фиг. 1 изображен кристаллизатор, поперечный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Кристаллизатор состоит из рамы 1, на которой в корпусе 2 установлен в подшипниках охлаждаемый изнутри валец 3, приводимый во вращение индивидуальным приводом. Валец 3 контактирует с расплавом в ванне 4, обогреваемой рубашкой 5. Между корпусом 3 кристаллизатора и ванной установлен экран 6, имеющий сквозное отверстие 7, в котором размещена с технологическим зазором нижняя часть вальца 3. Поверхности 8 экрана 6 со стороны выхода вальца 3 из расплава установлены под углом 5-20° к горизонтальной плоскости. Закристаллизовавшийся продукт срезается ножевым устройством 9. Кристаллизатор снабжен штуцерами ввода исходного расплава в ванну аппарата 10, вывода закристаллизовавшегося продукта 11 и отсоса паров 12 из кристаллизатора.

Кристаллизатор работает следующим образом.

Горячий исходный расплав непрерывно поступает через штуцер 10 в ванну 4 кристаллизатора и контактирует с поверхностью ваЛьца 3. На наружной поверхности вальца 3,охлаждаемого изнутри хладоноси- телем, за время ее контакта с расплавом образуется слой закристаллизовавшегося продукта, который затем совместно с вытянутым из ванны жидким слоем расплава контактирует с сублимирующимися частицами продукта на экране 6. Нанесение частичек сублимата на слой увлеченного жидкого расплава на вальце осуществляется за счет прилипания указанных частичек к жидкости, причем зазор между экраном и вальцом самоуплотняется этими же частицами, которые дополнительно охлаждают

увлеченную вальцом жидкость, а также интенсифицируют процесс кристаллизации, являясь затравкой. Далее увлеченный вальцом продукт кристаллизуется, доохлаждает5 ся до заданной температуры, срезается ножевым устройством 9 и выводится из кристаллизатора через штуцер 11. Попавшие пары продукта под корпус 2 кристаллизатора отсасываются через штуцер 12 в вентиля0 ционную систему производства.

Сравнительные характеристика прототипа с предлагаемым вальцовым кристаллизатором приведены в таблице.

Как видно из сравнительной харэктери5 стики, в предлагаемом вальцовом кристаллизаторе увеличена производительность кристаллизатора за чет дополнительного охлаждения увлекаемого слоя жидкости частицами сублимирующегося продукта, а также

0 за счет влияния указанных частиц на процессе кристаллизации как затравки. Снижены затраты рабочего пара из-за уменьшения отвода тепла через неизолированный корпус. Увеличен ресурс времени наработки на

5 отказ,

Формула изобретения

1. Кристаллизатор вальцовый, включающий корпус.валец, ванну для расплава, привод для вращения вальца, устройство для

0 съема закристаллизовавшегося продукта, систему охлаждения вальца, отличающийся тем, что, с целью увеличения производительности за счет уменьшения потерь продукта, снижения эксплуатацион5 ных и энергетических затрат при переработке сублимирующихся, труднокристаллизуемых и высокотемпературных расплавов, он снабжен экраном, расположенным между корпусом кристаллизатора и ванной, имеющим

0 сквозное отверстие, в котором размещена с технологическим зазором нижняя часть вальца.

2. Кристаллизатор по п.1, о т л и ч а ющ и и с я тем, что поверхность экрана,

5 примыкающая к вальцу со стороны выхода

последнего из расплава, отогнута вниз под

углом 5-20° к горизонтальной плоскости.

/

6

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кристаллизации расплавов | 1982 |

|

SU1085612A1 |

| Вальцовый кристаллизатор | 1986 |

|

SU1327904A1 |

| Вальцовый кристаллизатор | 1981 |

|

SU948391A1 |

| Вальцовый кристаллизатор | 1987 |

|

SU1468558A1 |

| Вальцовый кристаллизатор | 1982 |

|

SU1018675A1 |

| Вальцовый кристаллизатор | 1987 |

|

SU1465067A1 |

| Кристаллизатор вальцовый | 1982 |

|

SU1074560A1 |

| Кристаллизатор вальцовый | 1980 |

|

SU882542A1 |

| Кристаллизатор вальцовый | 1977 |

|

SU719651A1 |

| Способ кристаллизации расплавов и устройство для его осуществления | 1982 |

|

SU1044304A1 |

Изобретение относится к химическому машиностроению, в частности к кристаллизаторам вальцовым. Цель изобретения увеличение производительности за счет уменьшения потерь продукта, снижение эксплуатационных и энергетических затрат при переработке сублимирующихся трудно кристаллизуемых и высокотемпературных расплавов. Для этого кристаллизатор содержит корпус 2, валец 3, ванну 4 для расплава, экран 6, расположенный между корпусом 2 и ванной 4, имеющий сквозное отверстие, в котором размещена с технологическим зазором нижняя часть вальца 3. Поверхность экрана 6, примыкающая к вальцу 3 со стороны выхода последнего из расплава, отогнут, вниз под углом 5-20° к горизонтальной плоскости. 1 з.п. ф-лы, 2 ил., 1 табл.

| Гельперин Н.И., Носов Г.А | |||

| Основы кристаллизации расплавов | |||

| - М.: Химия, 1975, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1992-01-23—Публикация

1989-12-11—Подача