i Изобретение относится к изготовлению сварных прямошовных труб методом высокочастотного нагрева.

Известны способы автоматического управления процессом высокочастотной сварки прямошовных труб, при котором выбирают регулирующий параметр, который постоянно изменяют и сравнивают с заданной его величиной, а разностным сигналом воздействуют на выбранный параметр управления ij.

Однако известные способы не обеспечивают достаточной точности управления процессом, так как не учитывают .все параметры, влияющие на процесс сварки.

Цель изобретения - повышение точности управления процессом.

Эта цель достигается за счет того что непрерывно измеряют сварочный ток, скорость перемещения трубы в процессе сварки, толщину стенки трубы и повьЕиение температуры свариваемых кромок, в качестве регулирующего параметра выбирают одну из составляющих следующей формулы:

где Д Т - повышение температуры

;вариваемых кромок; 3 - сварочный TOKf W - толщина стенки трубы;

т зубы} S - скорость перемещения Кд- постоянная величина, у итывающая сопротивление

I при этом подсчет заданной величи

ре;я из гулирующего параметра определяет

0 этой же формулы.

За регулирующий параметр и

паэаметр управления может быть приня|га скорость перемещения трубы.

За регулирующий параметр

15 быть принято АТук,а за параметр

у-1равления - сварочный ток.

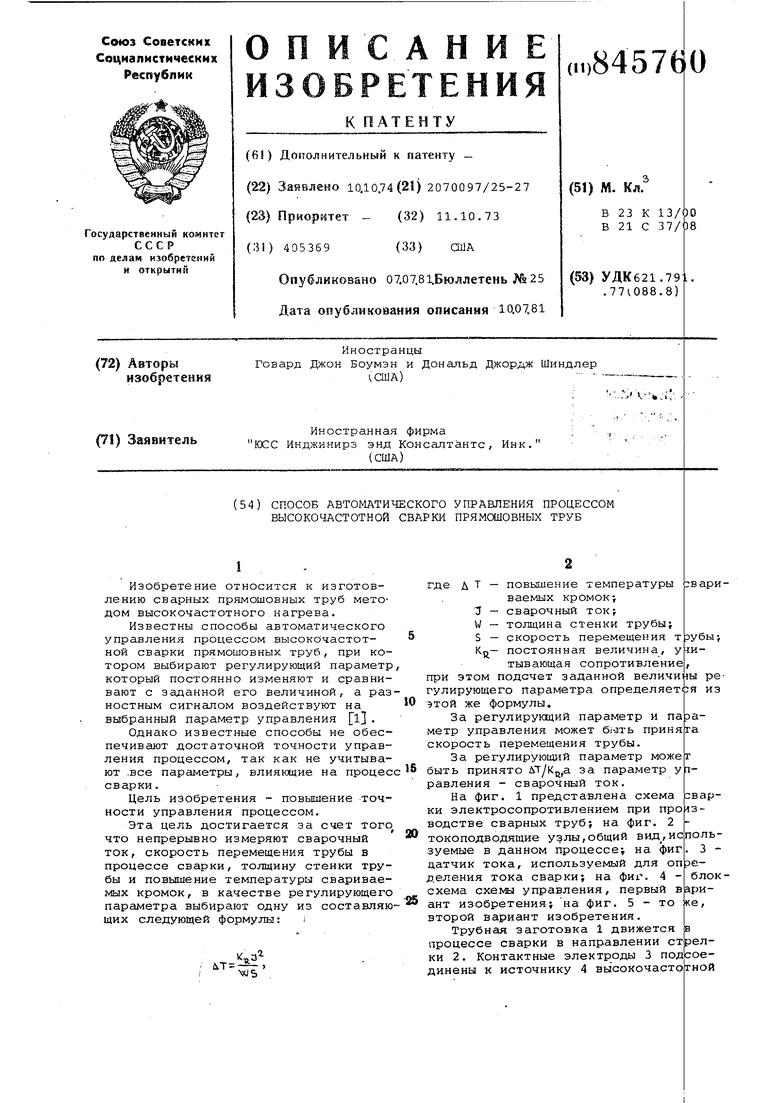

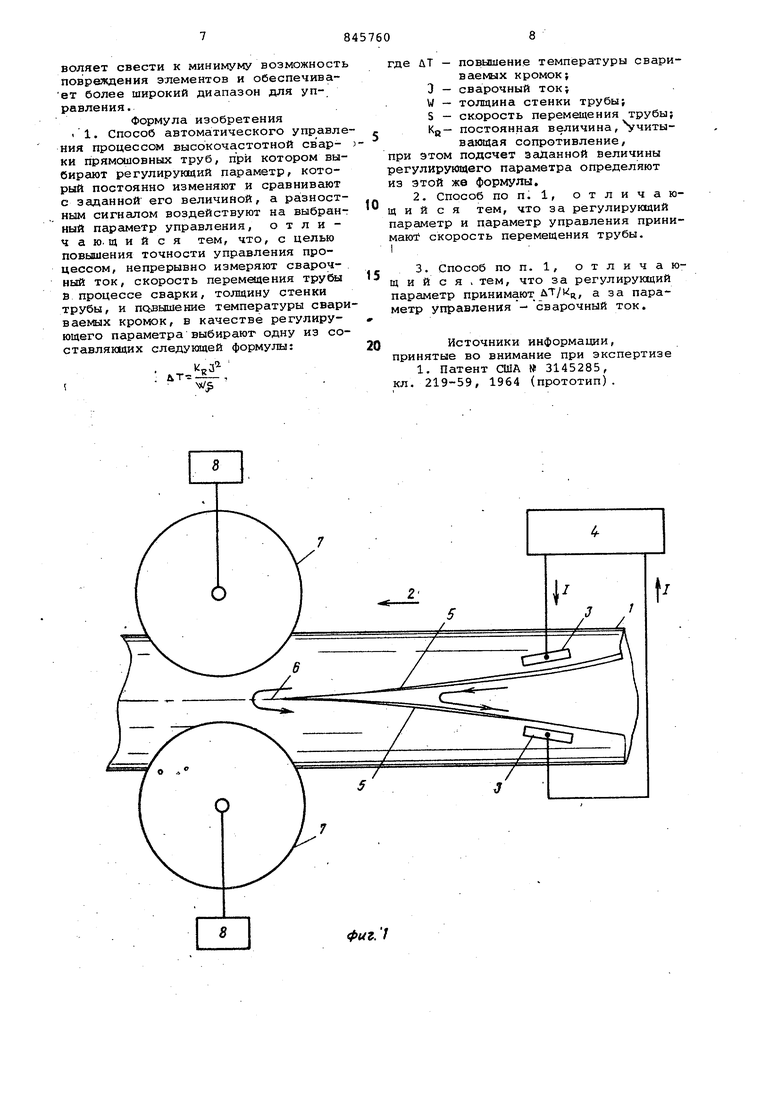

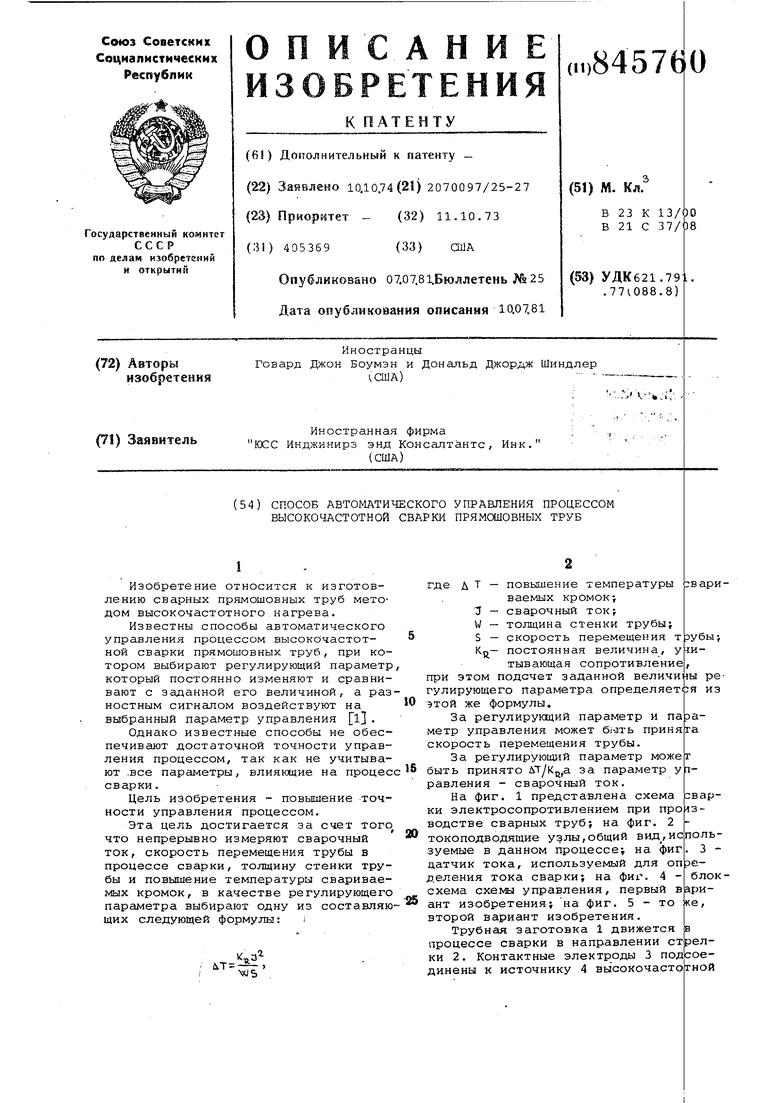

На фиг. 1 представлена схема

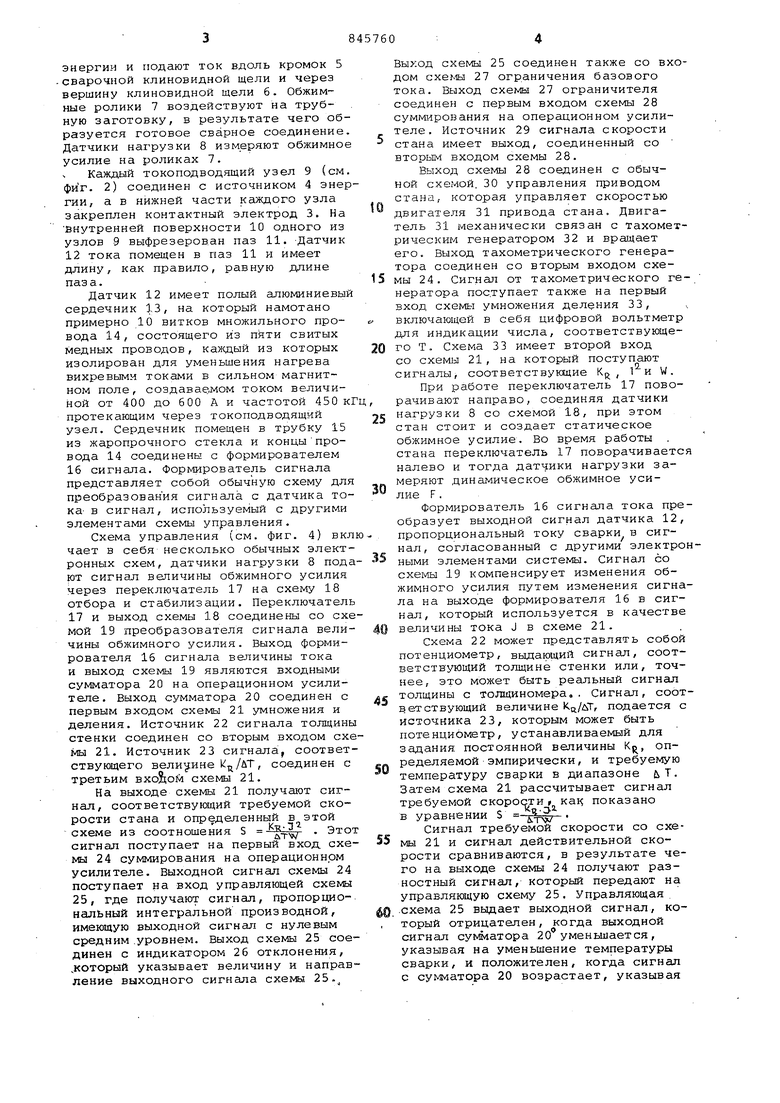

-варизки электросопротивлением при про водстве сварных труб; на фиг. 2

20

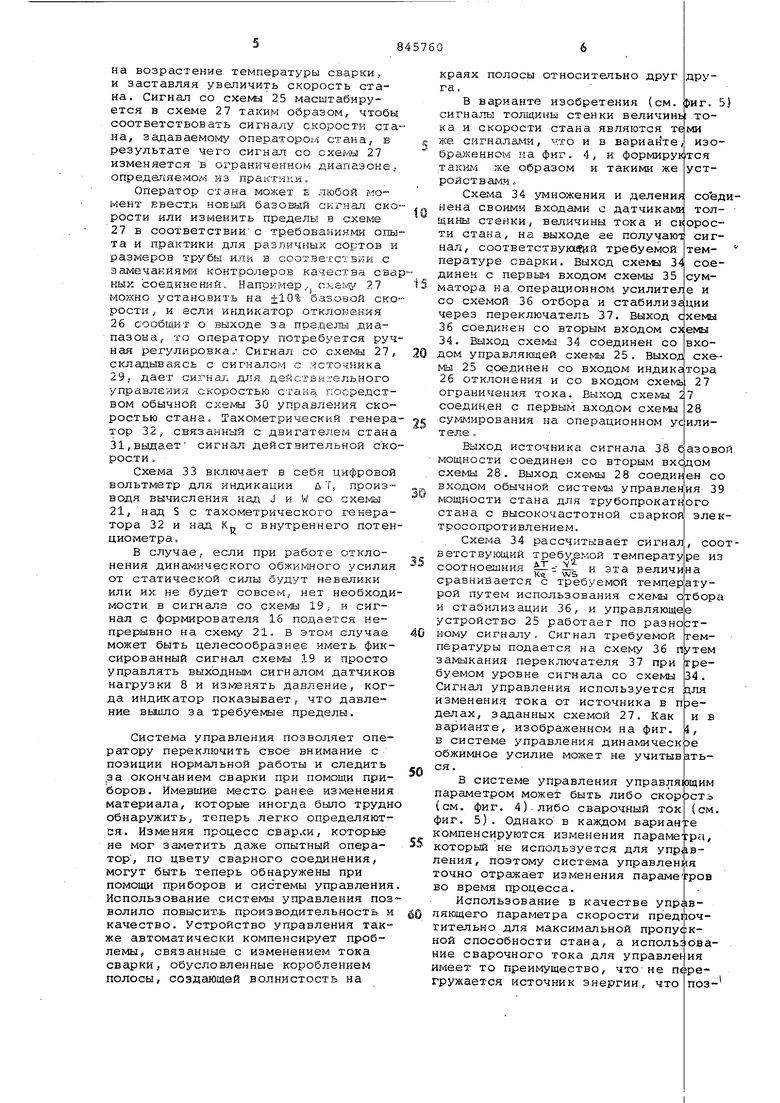

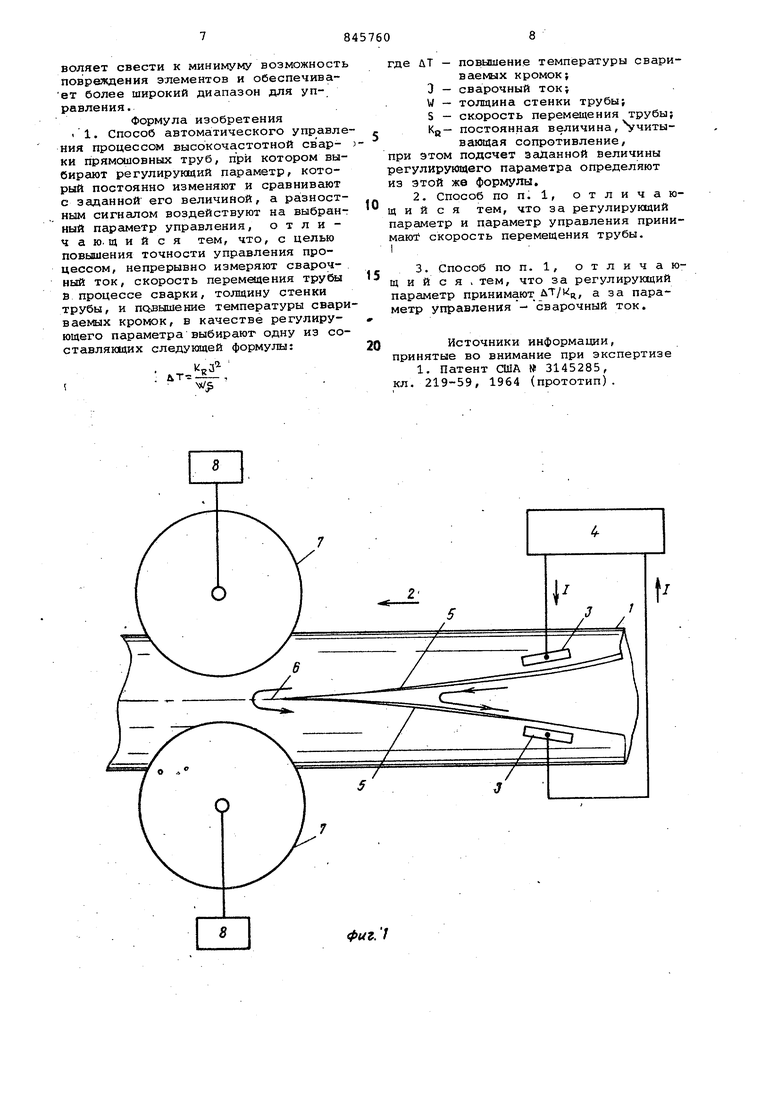

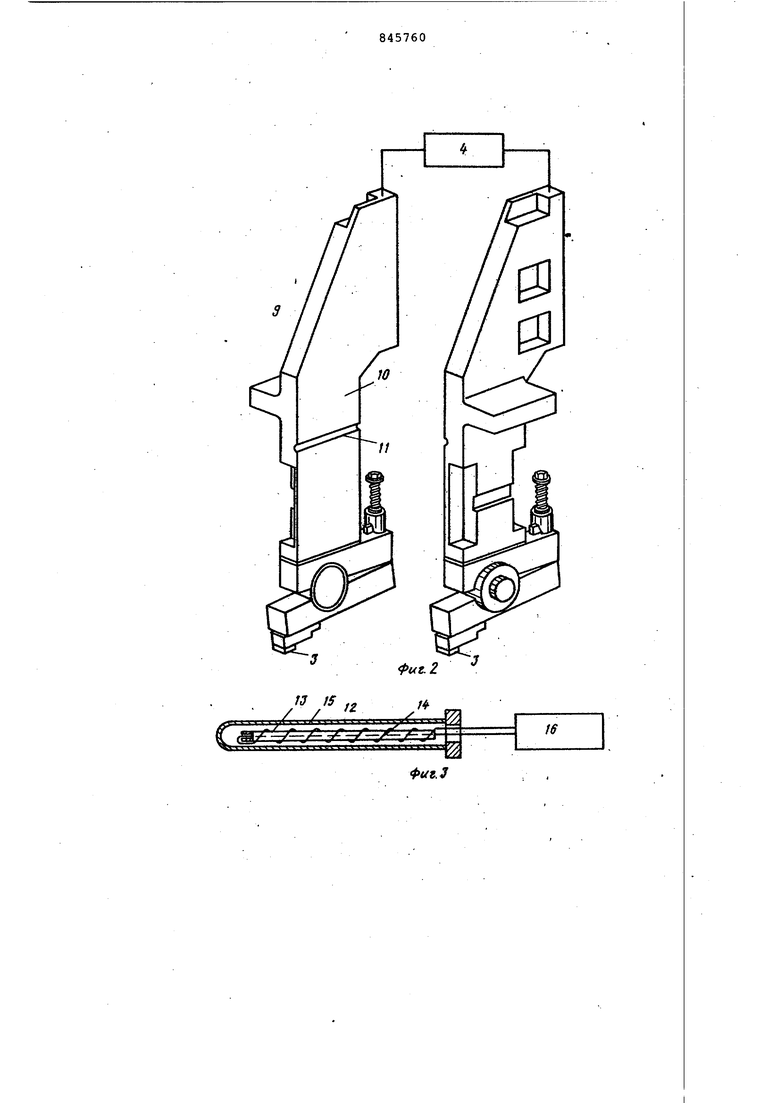

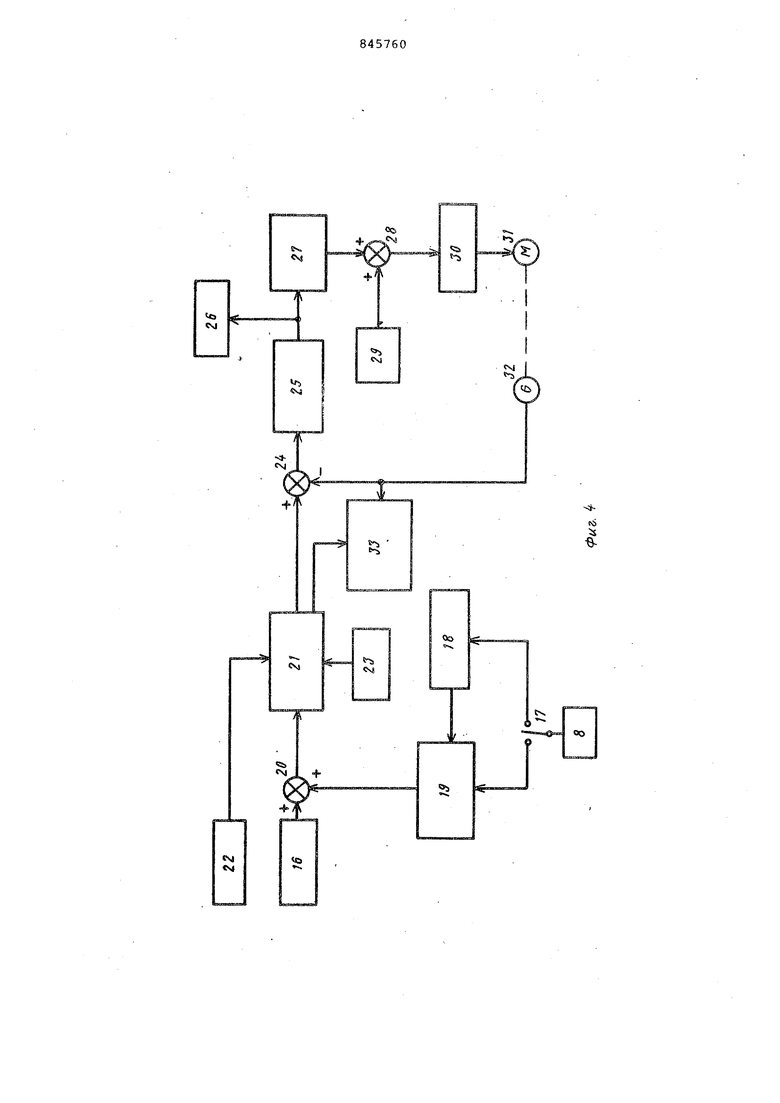

испольтокоподводящие ,общий вид, 3 зуемые в данном процессе; на фиг датчик тока, используемый для оп)еделения тока сварки; на фиг. 4 блокв рисхема схемы управления, первый

25 ант изобретения; на фиг. 5 - то ке. второй вариант изобретения.

Трубная заготовка 1 движется

стрелпроцессе сварки в направлении ки 2. Контактные электроды 3 под соегнойдинены к источнику 4 высокочасто энергии и подают ток вдоль кромок 5 .сварочной клиновидной щели и через вершину клиновидной щели 6. Обжимные ролики 7 воздействуют на трубную заготовку, в результате чего образуется готовое сварное соединение Датчики нагрузки 8 измеряют обжимное усилие на роликах 7. Каждый токоподводящий узел 9 (см фиг. 2) соединен с источником 4 энер гии, а в нижней части каждого узла закреплен контактный электрод 3. На внутренней поверхности 10 одного из узлов 9 выфрезеров.ан паз 11. Датчик 12 тока помещен в паз 11 и имеет длину, как правило, равную длине паза. Датчик 12 имеет полый алюминиевый сердечник 13, на который намотано примерно 10 витков множильного провода 14, состоящего из пйти свитых медных проводов, камщый из которых изолирован для уменьшения нагрева вихревыми токами в сильном магнитном поле, создаваемом током величиной от 400 до 600 А и частотой 450 к протекающим через токоподводящий узел. Сердечник помещен в трубку 15 из жаропрочного стекла и концыпровода 14 соединены с формирователем 16сигнала. Формирователь сигнала представляет собой обычную схему для преобразования сигнала с датчика тока в сигнал, используемый с другими элементами схемы управления. Схема управления (см. фиг. 4) вкл чает в себя несколько обычных электронных схем, датчики нагрузки 8 пода ют сигнал величины обжимного усилия через переключатель 17 на схему 18 отбора и стабилизации. Переключатель 17и выход схемы 18 соединены со схе мой 19 преобразователя сигнала величины обжимного усилия. Выход формирователя 16 сигнала величины тока и выход схемы 19 являются входными сумматора 20 на операционном усилителе. Выход сумматора 20 соединен с первым входом схемы 21 умножения и деления. Источник 22 сигнала толщины стенки соединен со вторым входом схе мы 21. Источник 23 сигнала, соответ ствующего величине , соединен с третьим вхоЬой схемы 21. На выходе схемы 21 получают сигнал, соответствующий требуемой скорости стана и определенный в этой схеме из соотношения S сигнал поступает на первый вход схе мы 24 суммирования на операционном усилителе. Выходной сигнал схемы 24 поступает на вход управляющей схемы 25, где получают сигнал, пропорциональный интегральной производной, имеющую выходной сигнал с нулевым средним .уровнем. Выход схемы 25 сое динен с индикатором 26 отклонения, .который указывает величину и направ ление выходного сигнала cxeNbs 25. Выход схемы 25 соединен также со входом 27 ограничения базового тока. Выход схемы 27 ограничителя соединен с первым входом схемы 28 суммирования на операционном усилителе. Источник 29 сигнала скорости стана имеет выход, соединенный со BTOpbnvs входом схемы 28. Выход схемы 28 соединен с обычной схемой. 30 управления приводом стана, которая управляет скоростью двигателя 31 привода стана. Двигатель 31 механически связан с тахометрическим генератором 32 и вращает . Выход тахометрического генератора соединен со вторым входом схемы 24. Сигнал от тахометрического генератора поступает также на первый вход схемы умножения деления 33, включающей в себя цифровой вольтметр для индикации числа, соответствующего Т. Схема 33 имеет второй вход со схемы 21, на который поступают сигналы, соответствующие Kj , 1 и W. При работе переключатель 17 поворачивают направо, соединяя датчики нагрузки 8 со схемой 18, при этом стан стоит и создает статическое обжимное усилие. Во время работы стана переключатель 17 поворачивается налево и тогда датчики нагрузки замеряют динамическое обжимное усилие F . Формирователь 16 сигнала тока преобразует выходной сигнал датчика 12, пропорциональный току сварки в сигнал, согласованный с другими электронными элементами системы. Сигнал со схемы 19 компенсирует изменения обжимного усилия путем изменения сигнала на выходе формирователя 16 в сигнал, который используется в качестве величины тока J в схеме 21. Схема 22 может представлять собой потенциометр, вьщающий сигнал, соответствующий толщине стенки или, точнее, это может быть реальный сигнал толщины с толщиномера,. Сигнгш, соответствующий величине Кд/лТ, подается с источника 23, которым может быть потенциометр, устанавливаемый для задания постоянной величины К, определяемой эмпирически, и требуемую температуру сварки в диапазоне Т. Затем схема 21 рассчитывает сигнал требуемой скорости ка показано в уравнении S - Сигнал требуемой скорости со схемы 21 и сигнал действительной скорости сравниваются, в результате чего на выходе схемы 24 получают разностный сигнал, который передают на управляющую схему 25. Управляющая, .схема 25 выдает выходной сигнал, который отрицателен, когда выходной сигнал сумлатора 20 уменьшается , указывая на уменьшение температуры сварки, и положителен, когда сигнал с cy мaтopa 20 возрастает, указывая

на возрастение температуры сварки, и заставляя увеличить скорость стана. Сигнал со схемы 25 масштабируется в схеме 27 таким образом, чтобы соответствовать сигналу скорости стана, задаваемому оператором стана, в результате чего сигнал со схеьЫ 27 изменяется в ограниченном диапазоне, определяемом из практиг.и.

Оператор стана может Е любой момент Бвест.и новый базовый сигнал ско рости или изменить пределы в схеме 27 в соответствиис требованиями опыта и практики для различных сортов и размеров трубы или в соотвегствки с замечаниями контролеров качества сваных соединений Например,. схеусх 27 можно установить на +10% базовой скорости, и если индикатор отклонения 26 сообщит о выходе за пределы диапазона, то оператору потребуется ручная рег лировка.- Сигнал со схемы 27, складываясь с сигналом с :;- сточника 29, дает сигнал для действительного управления скоростью стана г;осредством обычной схемы 30 управления скоростью стана. Тахометрический генера тор 32, связанный с двигателем стана 31,выдает сигнал действительной скорости

Схема 33 включает в себя цифровой вольтметр для индикации fi Т, производя вычисления над J и W со cxeivM 21, над S с тахометрического генератора 32 и над К с внутреннего потенциометра.

В случае, если при работе отклонения динамического усилия от статической силы будут невелики или их не будет совсем, нет необходимости, в сигнале со схемы 19., и сигнал с формирователя 16 подается непрерывно на схему 21. В этом случае может быть целесообразнее иметь фиксированный сигнал cxeNEJ 19 и просто управлять выходным сигналом датчиков нагрузки 8 и изменять давление, когда индикатор показывает, что давление в мило за требуемые пределы.

Система управления позволяет оператору переключить свое внимание с позиции нормальной работы и следить :3а окончанием сварки при помощи приборов. Имевшие место ранее изменения материала, которые иногда было трудн обнаружить, теперь легко определяются. Изменяя процесс свар.си, которые не мог заметить далее опытный оператор, по цвету сварного соединения, могут быть теперь обнаружены при помощи приборов и системы управления Использование системы управления позволило повысите производительность и качество. Устройство управления также автоматически компенсирует проблемы, связанные с изменением тока сварки, обусловленные короблением полосы, создающей волнистость на

краях полосы относительно га,

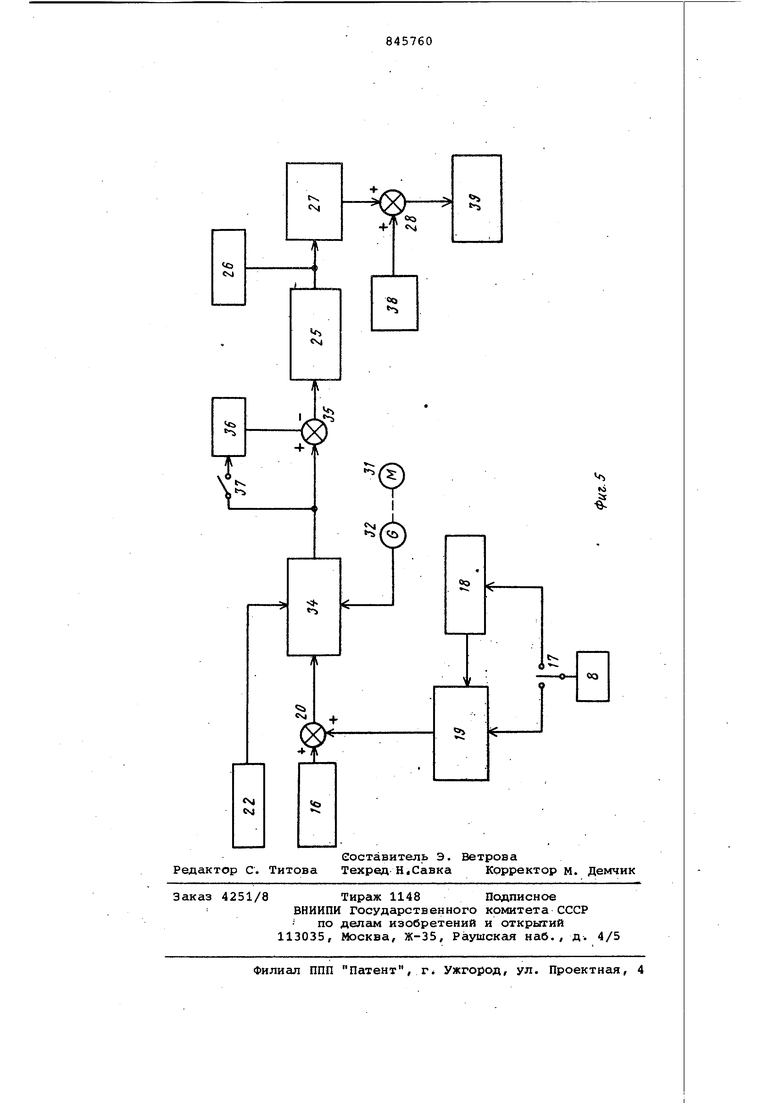

В варианте изобретения

сигналы толщины стенки величинь: тока и скорости стана являются теми же. с -1гналами, что и в варианте, изображенном на фиг. 4, и формирук1тся

:Такш1 же образом и такими же

устройствами ,.

Схема 34 умножения и деления соеднена своими входами с датчиками толщины стенки, величины тока и скорости стана, на выходе ае получают

сигнал, соответствуюц 41й требуемой температуре сварки. Выход схемл 34

соединен с первым входом схемы 35 сумматора на. операционном усилителе

е и со схемой 36 отбора и стабилизации через переключатель 37. Выход схемы 36 соединен со вторым входом слемы 34. Выход схемы 34 соединен со входом управляющей схемы 25. Выход схемы 25 соединен со входом индикатора 26 отклонения и со входом cxezvsb 27 ограничения тока. Выход схемы 27

28

соедин.ен с первым аходом схемы

суммирования на операционном ус)илителе .

Выход источника сигнала 38 ёазовой мощности соединен со вторым вхсдом схемы 28. Выход схемы 28 соединен со входом обычной системы управления 39 мощности стана для трубопрокатного стана с высокочастотной сваркой электросопротивлением.

Схема 34 рассчитывает сигнал, соответствующий требуемой температуре из соотноешния |1-- и эта величина сравнивается с требуемой температурой путем использования схемы отбора и стабилизации 36, и управляюще устройство 25 работает по разностному сигналу. Сигнал требуемой температуры подается на cxeiviy 36 путем

замыкания переключателя 37 при буемом уровне сигнала со схемы Сигнал управления используется

изменения тока от источника в пэеделах, заданных схемой 27. Как

и в варианте, изображенном на фиг.

4,

в системе управления динамическое обжимное усилие может не учитываться.

В системе управления управляемы параметром быть либо скорость (см. фиг. 4).либо сварочный ток (см фиг. 5). Однако в каждом варианте компенсируются изменения параметра, который не используется для управления, поэтому система управления точно отражает изменения параметров во время процесса.

Использование в качестве упр

впяющего параметра скорости предпочтительно для максимальной пропус:кной способности стана, а исполь; ование сварочного тока для управлеьия имеет то преимущество, что не перегружается источник энергии, что

позволяет свести к минимуму возможность повреждения элементов и обеспечивает более широкий диапазон для управления.

Формула изобретения 1. Способ автоматического управления процессом высокочастотной сварки прямошовных труб, при котором выбирают регулируквдий параметр, который постоянно изменяют и сравнивают с заданной его величиной, а разностным сигналом воздействуют на выбранный параметр управления, о т л и ч аю. щий ся тем, что, с целью повышения точности управления процессом, непрерывно измеряют сварочный ток, скорость перемещения трубы в процессе сварки, толщину стенки трубы, и повышение температуры свариваемых кромок, в качестве регулирующего параметра выбирают одну из составляющих следующей формулы:

2 . ,

где йТ - повышение температуры свариваемых кромок;

3 - сварочный ток;

W - толщина стенки трубы;

S - скорость перемещения трубы;

Кц- постоянная величина, Считывающая сопротивление, при этом подсчет эайанной величины регулирующего параметра определяют из этой же формулы,

2.Способ по п. 1, отличающийся тем, что за регулирующий параметр и параметр управления принимают скорость перемещения трубы.

3.Способ по п. 1, отличающийся, тем, что за регулирующий параметр прннимают ДТ/и, аза параметр управления - сварочный ток.

20Источники информации,

принятые во внимание при экспертизе

1. Патент США 3145285, кл. 219-59, 1964 (прототип).

Авторы

Даты

1981-07-07—Публикация

1974-10-10—Подача