Изобретение относится к способам автоматического управления процессом высокочастотной сварки прямошовных труб преимущественно сред него диаметра.

Известны способы автоматического управления процессом высокочастотной сварки, по которым воздействуют на мощность источника нагрева в зависимости от одного из параметров 1 .

Однако эти способы не обеспечивают достаточной точности регулирования.Из известных способов наиболее близким к изобретению по технической сущности является способ автоматического управления процессом высокочастотной сварки прямошовных труб, сформованных в клетях формовочного стана и сваренньк в сварочном калибре с последующим удалением образовавщегося грата гратоснимателем, по которому изменяют мощность источника нагрева в зависимости от отклонения толщины стенки заготовки от номинального размера и величины интегрального потока излучения сварного шва 2. Однако измерение толщины штрипса перед формовочным станом приводит к необходимости иметь сложное устройство запоминания и синхронной передачи информации (блок регулируемого запаздьшания).

Кроме того, измерение температуры из-за наличия паров, дыма и охлаждающей жидкости затруднено и ненадежно.

Целью изобретения является упрощение системы регулирования и повышение стабильности процесса сварки.

В данном способе управления процессом высокочастотнод сварки толщину стенки сформованной заготовки измеряют между последней клетью формовочного стана и сварочным калибром а величину интегрального потока излучения сварного щва измеряют за гратосннмателем.

Использованием данного способа достигается упро1пение системы управления, так как отпадает необходимость в блоке регулируемого запаздывания ввиду того, что транспортное запаздывание примерно равно времени переходного процесса системы регулирования. Толщину стенки измеряют с помощью бесконтактных датчиков перемещения металла, расположенных на одной оси, между которыми проходит стенка заготовки. Пропорционально изменению толщины стенки изменяется суммарный сигнал датчиков перемещения. Измерение величины интегрального потока излучения сварного uma за гратоснимателем упрощает процесс измерения и повышает его надежность. Корректировку коэффициента пропорциональности производят нелинейным регулятором с интегрирующим ишолшпельиым механизмом, работающим в скользящем режиме, например, с помощью потенциометра. Работа нелинейного регулятора в скользящем режиме исключает возникновение колебательного процесса в системе автоматического регулирования режима сварки.

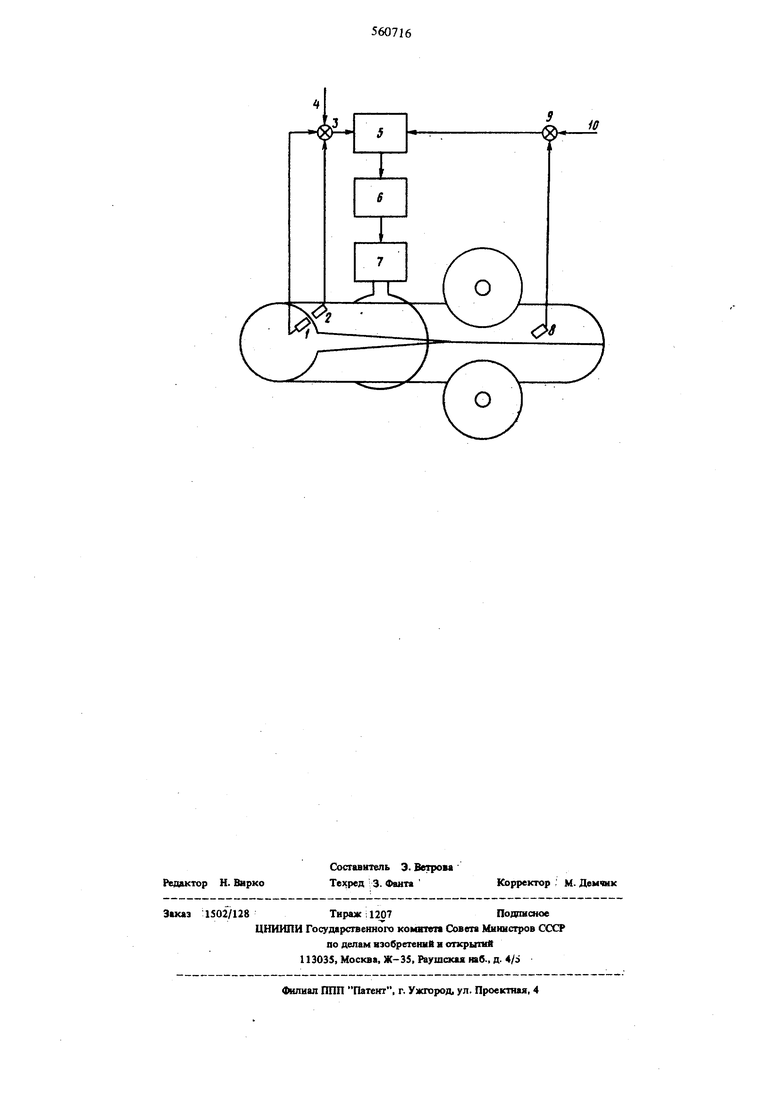

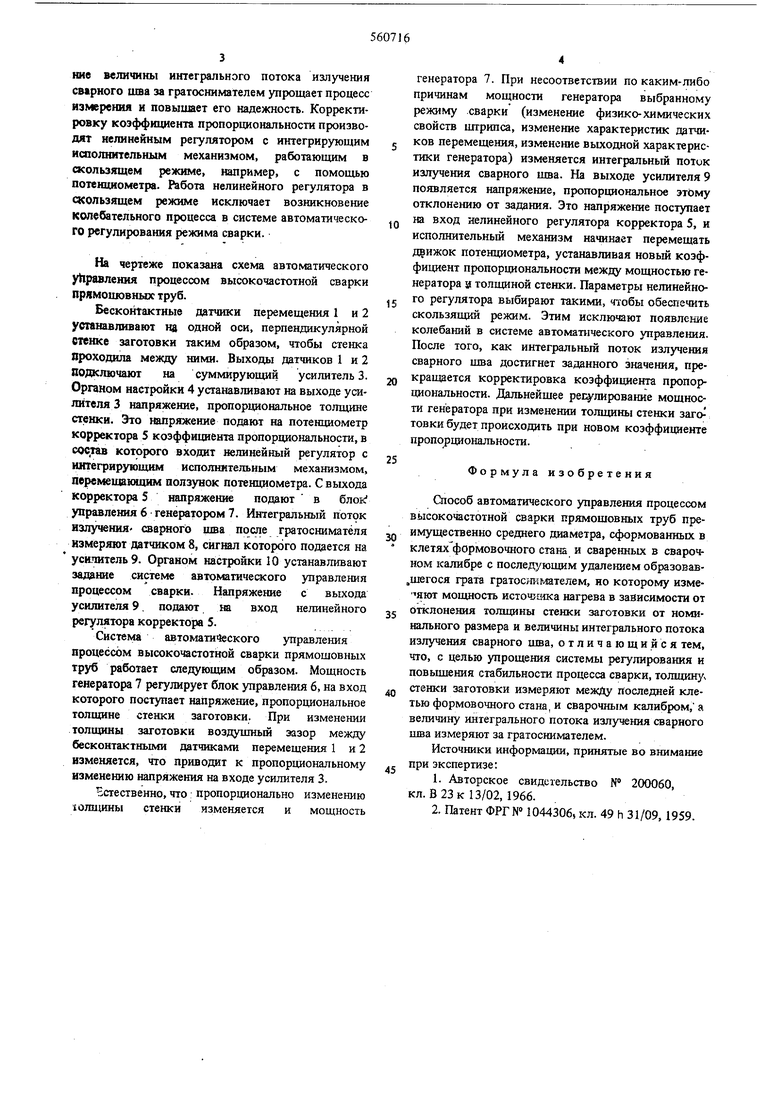

На чертеже показана схема автоматического уЛряяпеют процессом высокочастотной сварки прямоиювных труб.

Бесконтактные датчики перемещения 1 и 2 устанавливают щ одной оси, перпендикулярной стенке заготовки таким образом, чтобы стенка проходила между ними. Выходы датчиков 1 и 2 подключают на суммирующий усилитель 3. Органом настройки 4 устанавливают на выходе усилителя 3 напряжение, пропорциональное толщине стенки. Это напряжение подают на потенциометр корректора 5 коэффициента пропорциональности, в которого входит нелинейный регулятор с интегрирующим исполнительным механизмом, перемешающим ползунок потенциометра. С выхода корректора 5 напряжение подают в блок управления 6 генератором 7. Интегральный поток нзлуюниЯ сварного цша после гратосниматёля измеряют датчиком 8, сигтал которого подается на усилитель 9. Органом настройки 10 устанавливают задание системе автоматического управления процессом сварки. Напряжение с выхода усилителя 9. подают на вход нелинейного регулятора корректора 5.

Система автоматического управления процессом высокочастотной сварки прямошовных труб работает следующим образом. Мощность генератора 7 регулирует блок управления 6, на вход которого поступает напряжение, пропорциональное толщине стенки заготовки. При изменении толщины заготовки воздущный зазор между бесконтактными датчиками перемещения 1 и 2 изменяется, что приводит к пропорциональному изменению напряжения на входе усилителя 3.

Встественно, что пропорционально изменению 10Л111ИНЫ стенки изменяется и мощность

генератора 7. При несоответствии по каким-либо причинам мощности генератора выбранному режиму сварки (изменение физико-химических свойств щтрипса, изменение характеристик датчиков перемещения, изменение выходной характеристики генератора) изменяется интегральный поток излучения сварного щва. На выходе усилителя 9 появляется напряжение, пропорциональное этому отклонению от задания. Это напряжение поступает

на вход нелинейного регулятора корректора 5, и исполнительный механизм начинает перемещать движок потенциометра, устанавливая новый коэффициент пропорциональности между мощностью генератора jt толщиной стенки. Параметры нелинейного регулятора выбирают такими, чтобы обеспечить скользящий режим. Этим исключают появление колебаний в системе автоматического управления. После того, как интегральный поток излучения сварного щва достигнет заданного значения, прекрашзется корректировка коэффициента пропорп юнальности. Дальнейщее регулирование мощности генератора при изменении толщины стенки заго товки будет происходить при новом коэффициенте пропорциональности.

Формула изобретения

Способ автоматического управления процессом высокочастотной сварки прямощовных труб преимущественно среднего Д1гаметра, сформованных в клетях формовочного стана и сваренных в сварочном калибре с последующим удалением образовав,шегося грата гратосш-5мателем, но которому измеяют мощность источ Еика нагрева в зависимости от

отклонения толщины стенки заготовки от номинального размера и величины интегрального потока излучения сварного щва, отличающийся тем, что, с целью упрощения системы регулирования н повьпиения стабильности процесса сварки, толщинуч стенки заготовки измеряют межДу последней клетью формовочного стана, и сварочным калибром, а величину интегрального потока сварного шва измеряют за гратоснимателем.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство № 200060, кл. В 23 к 13/02, 1966.

2.Патент ФРГ№ 1044306, кл. 49 h 31/09, 1959.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом высокочастотной сварки | 1977 |

|

SU680836A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU721282A1 |

| Способ автоматического управленияпРОцЕССОМ ВыСОКОчАСТОТНОй СВАРКи | 1979 |

|

SU827283A1 |

| Устройство для автоматического ре-гулиРОВАНия пРОцЕССА ВыСОКОчАСТОТ-НОй СВАРКи | 1979 |

|

SU846177A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1977 |

|

SU733918A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU764899A1 |

| Способ автоматического управленияпРОцЕССОМ ВыСОКОчАСТОТНОй СВАРКипРяМОшОВНыХ ТРуб | 1974 |

|

SU845760A3 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU925585A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

Авторы

Даты

1977-06-05—Публикация

1975-10-03—Подача