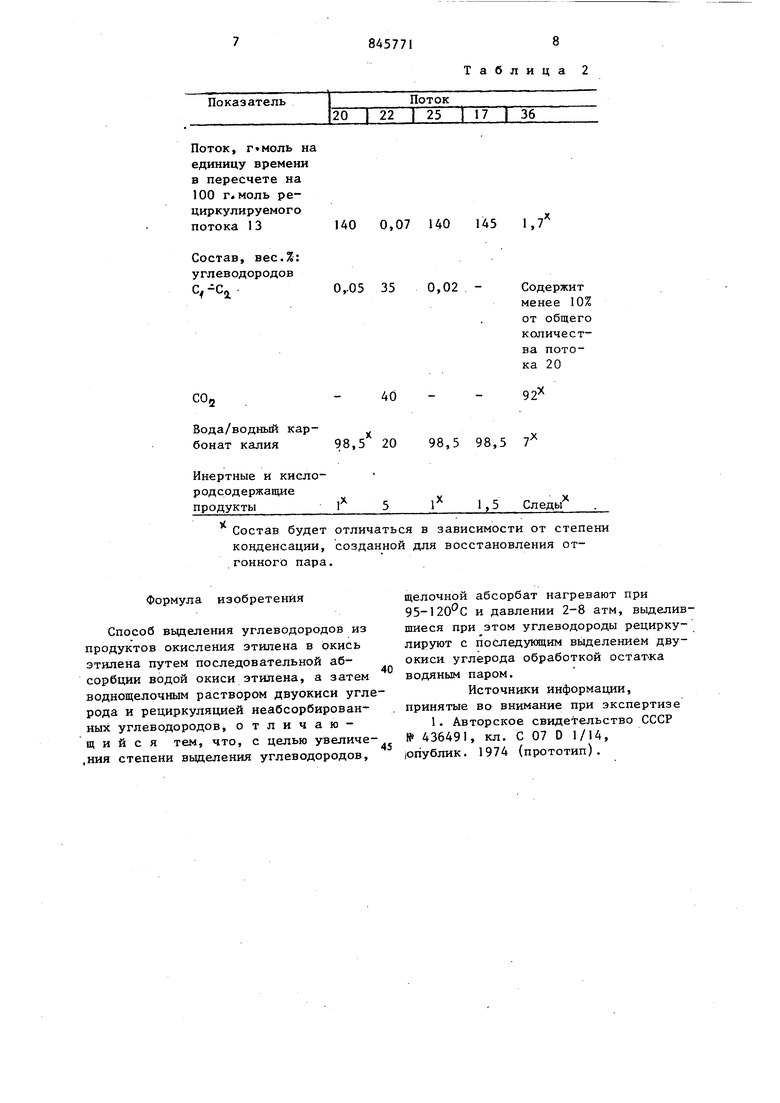

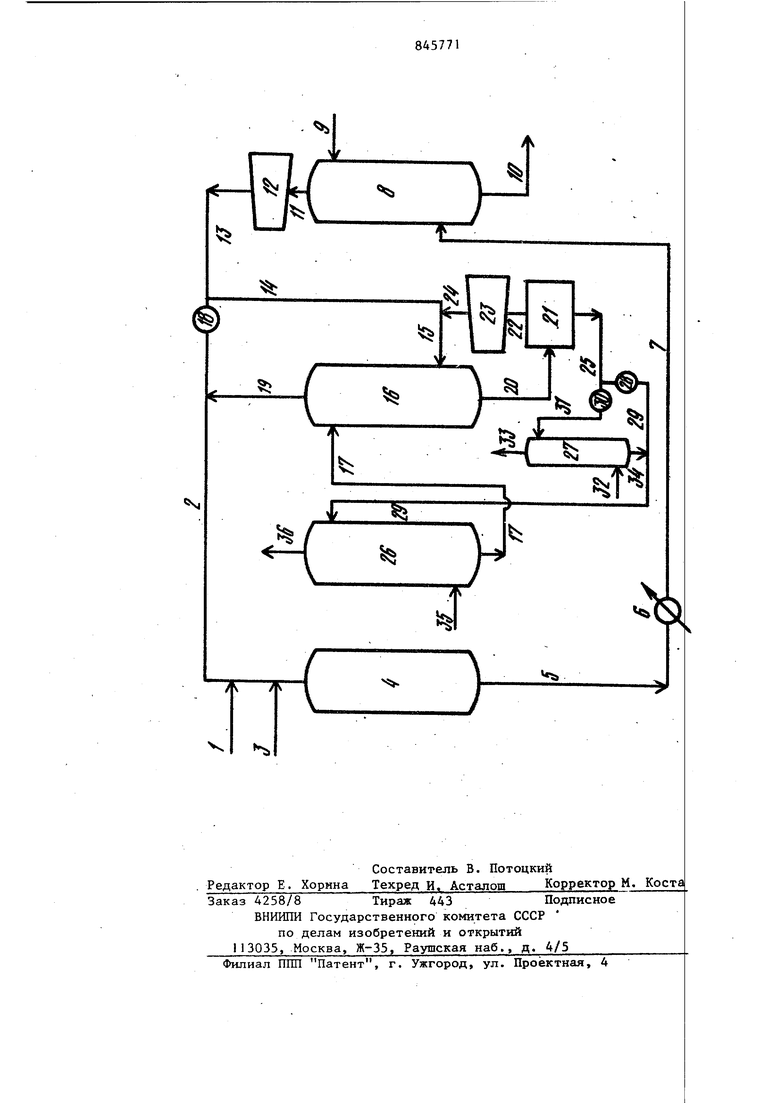

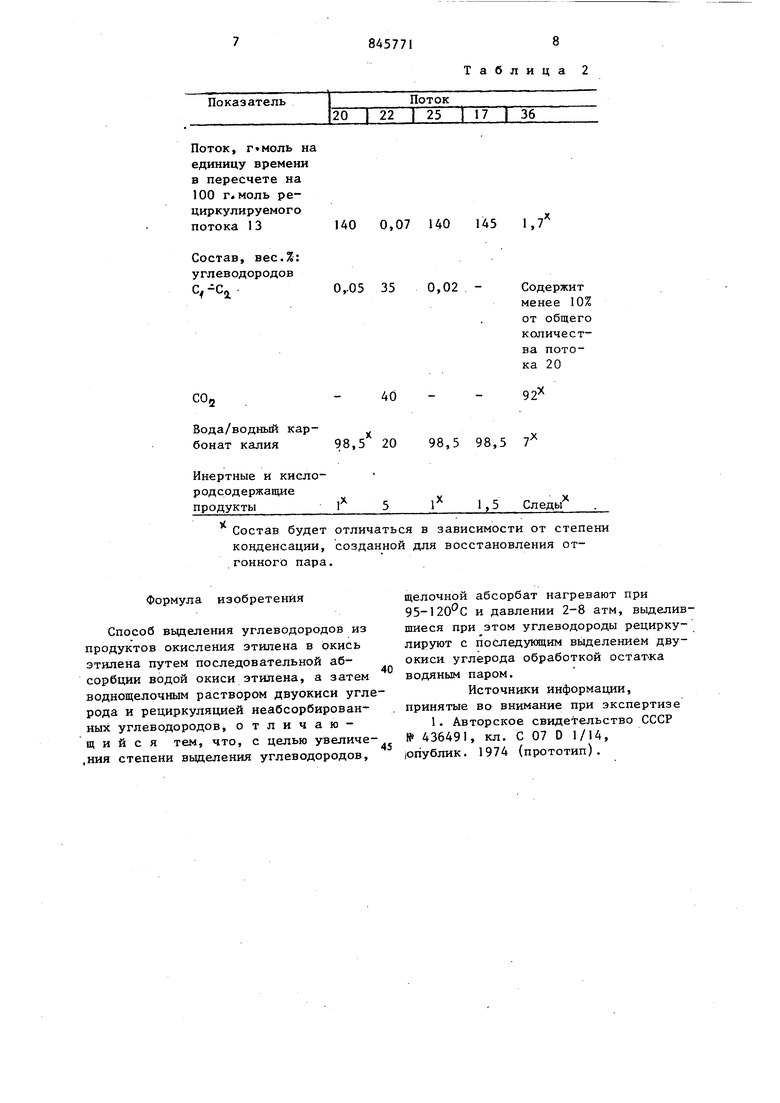

казан) соединяют с газами рисайкла, проходящими через трубопровод 2, и смешивают с кислородсодержащим (например, кислород, воздух или их смесь потоком 3 из источника (не показан) и контактируют в зоне реакционного окисления (реакции) 4 с катализатором окисления обычной структуры, например серебросодержащим катализатором. Газообразный углеводородный поток 1 не должен содержать ацетилен даже в виде следов (ацетилен вреден и опасен в процессе окисления), Зона реакции может состоять из множества реакторов, расположенных последовательно или параллельно. В зоне 4 част этилена частично окисляется до окиси этилена. Выходящий из зоны 4 поток обычно имеет состав, мол.%: 0,5-3 окиси этилена, до 35 этилена, до 8 кислорода, 0,5-20 углекислого газа и углеводородов С| -С,, а также инертные газы, как азот и аргон. Выходящий из зоны 4 поток проходит через труб.опровод 5 при температуре 200-300 С, в ос новном при давлении 10-25 атм и охлаждается до 35-100 С с помощью поёерхиостньгх теплообменных устройств 6 Охлажденный продукт реакции проходит через трубопровод 7 в зону первичной абсорбции 8, где контактирует с водным потоком 9 при 15-50 С и давлении атм для поглощения и отделения окиси этилена от непрореагировавшего этилена и других углеводородов , углекислого газа и кислорода, а также большинства других газообразных компонентов. Водньй абсорбат, содержащий окись этилена в разбавленном виде, пропускают через трубопровод 10 для дальнейшей обработки. Непрореагировавшие газообразные материалы пропускают через Трубопровод 11 к компрессору12 и по трубопроводу 13 для дальнейшей обработки и в конечном счете к возврату в зону реакции 4. Компрессор 12 может быть размещен в колтуре рисайкла, например на трубопроводе 7 или 2. По меньшей мере част неабсорбированных газообразных материалов из трубопровода 13 пропускают через трубопроводы 4 и 15 в зону про мывки 16, где они вступают в контакт с регенерируемым абсорбентом углекислого газа, введенным через трубопрород 17. Количество возвращаемых .газообразных материалов, прошедших в зону промывки 16, можно регулировать с помощью любых обычных клапанных средств 18, это количество обычно составляет 10-50 вес.% от всех газообразных материалов рисайкла. Типичными абсорбентами для углекислого газа являются водные растворы карбонатов щелочных металлов, таких как углекислый калий, условия абсорбции в зоне промывки 16 изменяют в зависимости от применяемого абсорбента; однако обычно абсорбцию ведут, при 35-f25 C и давлении 10-25 атм. После зоны промывки (абсорбции углекислого газа) 16 газообразный поток подают в качестве верхнего погона через трубопроводы 19 и 2 в зону реакции 4. Абсорбат, обогащенный углекислым газом, содержащий небольшие количества унесенных и/или растворенных углеводородов, направляют из зоны промывки 16 по трубопроводу 20 в зону отгона 21. Углеводороды, содержащиеся в абсорбате, обо- . гащенном углекислым газом, отгоняют в зоЙе 21 при 95-120С и давлении 2-8 атм. Газообразный верхний погон направляют по трубопроводу 22. I На чертеже изображена предпочтительная схема, при которой головную фракцию отгонной зоны возвращают в газообразное сырье рисайкла, идущее в трубопроводе 2 через трубопровод 22, компрессор 23, трубопроводы 24 и 15, зону промывки 16 и трубопровод 19. Однако количество верхнего погона отгонной зоны обычно очень мало и может быть возвращено в газообразное сырье рисайкла в любом необходимом месте, например в зоне первичной абсорбции 8 через трубопровод (не показан); или же по трубопроводу (не локазан) непосредственно в трубопровод 2, по которому основное газообразное сырье рисайкла возвращают в зону реакции 4. Головную фракцию отгонной зоны можно использовать и в качестве топливного газа, оставшийся жидкий абсорбат, обогащенный углекислым газом, направляют из отгонной зоны 21 по трубопроводу 25 в зону основной отпарки 26. Помимо этого на чертеже изображен также вариант схемы, при котором обогащенный абсорбат, выходящий из отгонной зоны 21 по трубопроводу 25, приводят в контакт с газом стриппинга в зоне промежуточного отгона 27 с целью отделения практически всех углеродородов, которые могут остаться в абсорбате. Согласно этой схеме клапаны 28, расположенные на трубопроводе 29, и клапаны 30, расположен ные на трубопроводе 25, установлены с целью направления по крайней мере части, а предпочтительно всего жирно го абсорбата, обогащенного углекислым газом, через трубопровод 31 в зо ну промежуточного отгона 27, где он приводится в контакт с инертным отгонным газом, таким как азот, углекислый газ или водяной пар, введенны через трубопровод 32. В качестве отгонного газа может использоваться также и воздух, поскольку обычно необходимо использовать лишь очень небольшие количества отгонного газа. Давление в зоне промежуточного отгона 27- может колебаться от 2 до 5,5 атм, однако обычно поддерживают давление, несколько меньшее, чем дав ление в отгонной зоне 21. В выведенной головной фракции промежуточного отгона находятся по существу все yrn водороды, которые могут остаться в жирном абсорбате, обогащенном углекислым газом, введенном в указанную зону 27. Выведенная по трубопроводу головная- фракция зоны промежуточного отгона 27 может быть объединена с га зообразным сырьем рисайкла с помощью средств, которые не показаны на чертеже, однако она обычно содержит лиш незначительное количество углеводородов. Абсорбат, обогащенный углекислым газом, из зоны 27 направляют по трубопроводам 34 и 29 в зону 26, где углекислый газ отпаривают из вод ного абсорбата при давлении до 2 атм Пар может быть введен в зону 26 чере трубопровод 35 с целью облегчения отгона. При.использовании отгонного пара верхний погон, проходящий из зоны 26 через трубопровод 36, охлаждают с помощью теплообменников с целью конденсации по меньшей мере част паров, содержащихся в нем, для восстановления и, возможно повторного использования конденсата. Углекислый газ, который выпарен из водного аб16сорбента, по существу не содержит углеводородов и может быть вьаделен и использован сам по себе или удал через трубопровод 36 без отрицател ного воздействия на окружающую ере Жидкий кубовый остаток зоны основ н отпарки, содержащий абсорбат, обед ный углекислым газом, направляют п трубопроводу 17 в зону вторичной а сорбции (зону промывки углекислог газа) 16 для контакта с газообразнь сырьем рисайкла, входящего в трубо провод 15. Использование отпарки углеводор от абсорбата, насыщенного углекислцм газом позволяет сократить содержан углеводородов в углекислом газе до 0,005%. Пример 2. Обработке подве гают выходящий из первичной зоны а сорбции (8) газообразный поток оки и этилена обычной концентрации и чис оты, как описано вьппе, содержащий (вес.%) 5-15 углекислого газа, 653-8 кислорода ,j, углеводородов остальное - инертные газы, такие к азот и аргон, а также водяной пар. Около 25 об.% выходящего газообраз го Потока подвергают контактировашс водным раствором карбоната кальц взятого в каче.стве абсорбента для углекислого газа. Примерные дaвлeн и температуры, поддерживаемые в ук занных. зонах, приведете в табл. 1. Таблица 1 Промывки 16 11 о Отгона 21 107,2 Основной отпарки 26110 Составы различных потоков приве; ны в табл. 2.

Поток, на единицу времени в пересчете на 100 г. моль рециркулируемогопотока 13

Состав, вес.%: углеводородов

О,.05 35 С -Cj.

СОм- 40

98,5 20 98,5 98,5 Т l

Состав будет отличаться в зависимости от степени конденсации, созданной для восстановления отгонного пара. Формула изобретения Способ вьщеления углеводородов из продуктов окисления этилена в окись этилена путем последовательной абсорбции водой окиси этилена, а затем воднощелочным раствором двуокиси угле рода и рециркуляцией неабсорбированных углеводородов, отличающийся тем, что, с целью увеличе,ния степени выделения углеводородов.

0,07 140 145 1,7

Содержитменее 10% от общего количества потока 20

92

1

1,5 Следы щелочной абсорбат нагревают при 95-120с и давлении 2-8 атм, вьщелившиеся при этом углеводороды рециркулируют с последующим выделением двуокиси углерода обработкой остатка водяным паром. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 436491, кл. С 07 D 1/14, )опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МОЧЕВИНЫ И МЕЛАМИНА | 1973 |

|

SU370774A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| Способ извлечения окиси этилена изгАзОВОгО пОТОКА | 1976 |

|

SU831076A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ БЕНЗОЛА В БЕНЗИНЕ ПРИ АЛКИЛИРОВАНИИ РАЗБАВЛЕННЫМ ЭТИЛЕНОМ | 2011 |

|

RU2505515C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА МЕТАНСОДЕРЖАЩЕГО ГАЗА | 2001 |

|

RU2208600C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, ВКЛЮЧАЮЩЕГО НАФТУ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2412927C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ НЕНАСЫЩЕННЫХ АЛИФАТИЧЕСКИХ НИТРИЛОВ | 1969 |

|

SU242069A1 |

| СПОСОБ ДИСТИЛЛЯТИВНОГО ПОЛУЧЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ ВЫСОКОЙ ЧИСТОТЫ | 1999 |

|

RU2237649C2 |

| СПОСОБ И СИСТЕМА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОТДЕЛЕНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2800870C2 |

Авторы

Даты

1981-07-07—Публикация

1974-07-15—Подача