1

Изобретение относится к обработке металлов давлением, а точнее к оснастке для прессования без прессостатка сталей и сплавов.

Известно устройство содержащее технологическую шайбу, состоящую из металличе-ской и взаимодействующей свободным торцом с заготовкой неметаллической частей, обращенные один к другому торцы которых имеют кривые соответственно выпукло-вогнутые поверхности fll .

Недостатками такой технологической шайбы являются неравнопрочность неметаллического слоя шайбы по объему, невысокая надежность соединения между собой частей шайбы и возможность попадания материала металлической части шайбы в изделие.

Цель изобретения - повышение прочности и надежности разделения металла заготовки и шайбы.

Поставленная цель достигается тем, что свободный торец неметалличе кой части шайбы выполнен в виде конуса с обращенной к заготовке вершиной, угол при которой равен 130-170, а толщина неметаллической части шайбы на периферии составляет 0,01-0,05 диаметра заготовки, при этом шайба снабжена промежуточным слоем, соединя iuHM между собой ее части.

В качестве промежуточного слоя может быть применено жидкое стекл или карбоксиметалл - целлюлозный клей.

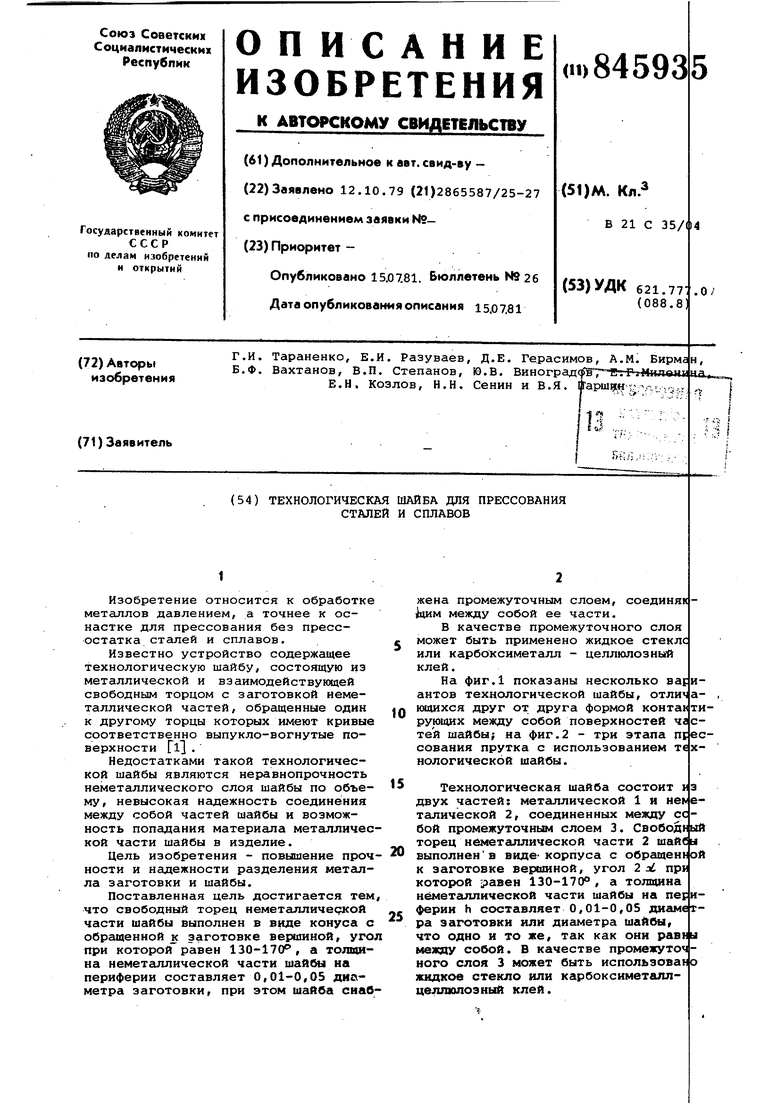

На фиг.1 показаны несколько ва

иантов технологической шайбы, отли

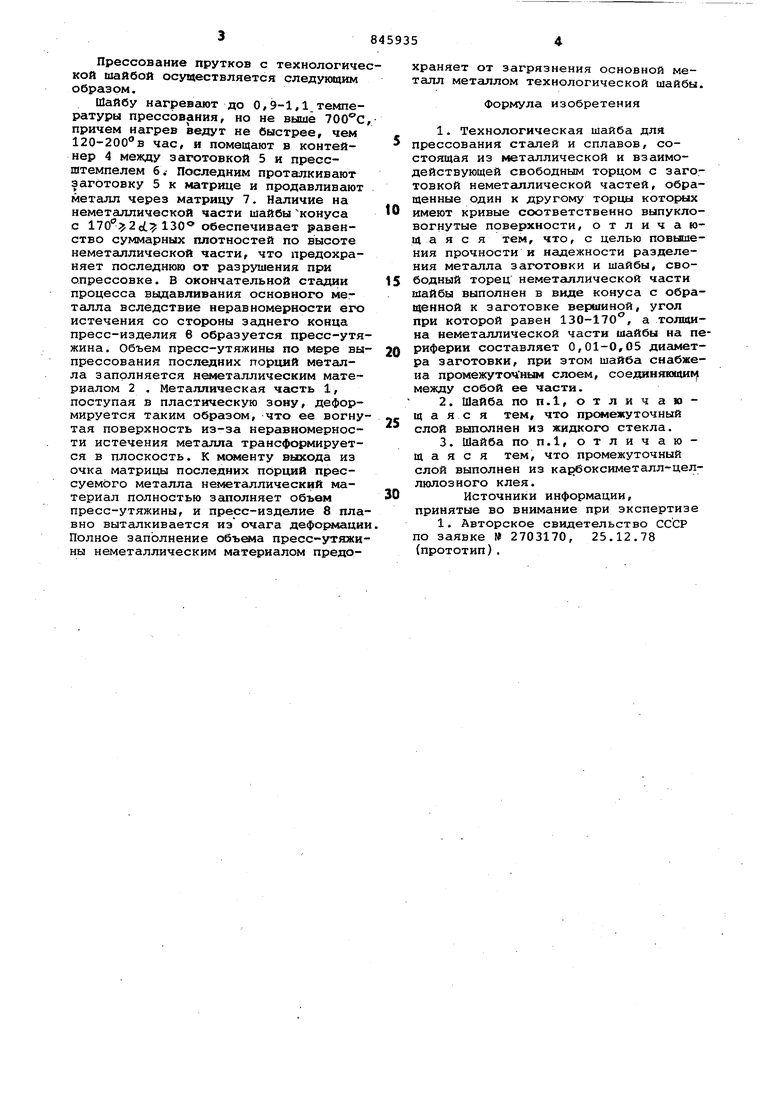

а- , ющихся друг от друга формой конта ти10рующих между собой поверхностей ч тей шайбы; на фиг.2 - три этапа п

ессования прутка с использованием т Xнологической шайбы.

15

Технологическая шайба состоит двух частей: металлической 1 и не талической 2, соединенных между с

ый бой промежуточным слоем 3. Свобод торец неметаллической части 2 шай 20 выполненв виде-корпуса с обращен

ой

к заготовке вершиной, угол 2 ли пр которой :равен 130-170 , а толщина нёметгшлической части шайбы на пе ферии h составляет 0,01-0,05 диаме|т25ра заготовки или шайбы, что одно и то же, так как они рав межяу собой. В качестве промежуто ного слоя 3 может быть использова жидкое стекло или карбоксиметаллцеллюлозный клей.

Прессование прутков с технологической шайбой осуцествляется следующим образом.

Шайбу нагревают до 0,9-1,1 температуры прессования, но не выше причем нагрев ведут не быстрее, чем 120-200 в час, и помещают в контейнер 4 между заготовкой 5 и прессштемпелем 6.- Последним проталкивают заготовку 5 к матрице и продавливают металл через матрицу 7. Наличие на неметаллической части шайбы конуса с 2 с(.: 130 обеспечивает равенство суммарных плотностей по высоте неметаллической части, что предохраняет последнюю от разрушения при опрессовке. В окончательной стадии процесса выдавливания основного металла вследствие неравномерности его истечения со стороны заднего конца пресс-изделия в образуется пресс-утяжина. Объем пресс-утяжины по мере выпрессования последних порций металла заполняется неметаллическим материалом 2 . Металлическая часть 1, поступая в пластическую зону, деформируется таким образом, что ее вогнутая поверхность из-за неравномерности истечения метгшла трансформируется в плоскость. К мсженту выхода из очка матрицы последних порций прессуемого металла неметаллический материал полностью заполняет объем пресс-утяжины, и пресс-изделие 8 плавно выталкивается из очага дефоЕ |{ации Полное заполнение объема пресс-утяжины неметаллическим материалом предохраняет от загрязнения основной металл металлом технологической шайбы.

Формула изобретения

1.Технологическая шайба для

прессования стгшей и сплавов/ состоящая из металлической и взаимодействующей свободным торцом с заготовкой неметаллической частей, обращенные один к другому торцы которых

o имеют кривые соответственно выпукловогнутые поверхности, отличающ а я с я тем, что, с целью повьапения прочности и надежности разделения металла заготовки и шайбы, свободный торец неметаллической части шайбы выполнен в виде конуса с обращенной к заготовке вершиной, угол при которой равен 130-170°, а толщина неметаллической части шайбы на периферии составляет 0,01-0,05 диаметра заготовки, при этом шайба снабжена промежуточным слоем, соединяющим между собой ее части.

2.Шайба ПОП.1, отлич аю щ а я с я тем, что промежуточный слой выполнен из жидкого стекла.

3.Шайба по п.1, отличающая с я тем, что промежуточный слой выполнен из карбоксиметалл-целлюлозного клея.

0 Источники информации,

принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке 2703170, 25.12.78 (прототип),

фиг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая шайба для прессования сталей и сплавов без прессостатка | 1978 |

|

SU778854A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| ПРЕСС-ШАЙБА | 2012 |

|

RU2492013C1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| Способ получения изделий | 1991 |

|

SU1794525A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ ДИАМЕТРОМ МЕНЕЕ 70 ММ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х20Ф8Я7 МЕТОДОМ ГОРЯЧЕЙ ЭКСТРУЗИИ | 2023 |

|

RU2824780C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-12—Подача