1

Изобретение ОТНОСИТСЯ к производству пруткового металла, полых и сплошных профилей, в частности к,.обработке металлов давлением, точнее к прессованию. 5

Известны способы прессования сталей и сплавов без пресс-остатка, использующие технологические шайбы l.

Прессование без пресс-остатка осуществляют следующим образом. В кон- 10 тейнер между заготовкой и пресс-штемпелем помещают технологическую ложную шайбу, которая в последней стадии процесса прессования продавливает пресс-остаток из основного метал- 5 ла сквозь очко матрицы. Шайба имеет диаметр, равный диаметру заготовки, а высоту не менее 0,4 ее диаметра. Известные щайбы выполнены немет|шли-ческими 2 ..20

Недостаток используемых конструкций в процессе прессования без прессостатка при применении неметаллических шайб заключается в нестабильности протекания выдавливания на послед-25 ней стадии процесса, которое зачастую вообще не удается осуществить из-за нехватки величины удельных давлений, ограниченных допускаемыми нагрузками . на инсгруме т G 100-200 кг/мм.

Серьезным недостатком рассматриваемых конструкций является также то, что в заключительной стадии выдавливания резко возрастает скорость прессующей траверсы и ее остановка сопровождается воздействием значительных ударных нагрузок на силовую раму пресса и инструмент. Отпрессованное изделие выходит из очага деформации с относительно высокими скоростями, в несколько раз превышакадими скорости истечения металла при выдавливании, что приводит к наруыениго норм техники безопасности.

При использовании технологических шайб с плоскими торцами из еталпкческих матёриаЛОЕ металл технологической шайбы проникает в пресс-утяжину и прочно соединяется с основным мётЙЛлЬй. Извлечь металл технологической шайбы из пресс-изделия не предоставляется возможным,что приводит к загрязнению и обезличиванию отходов из дорогостоящих металлов.,

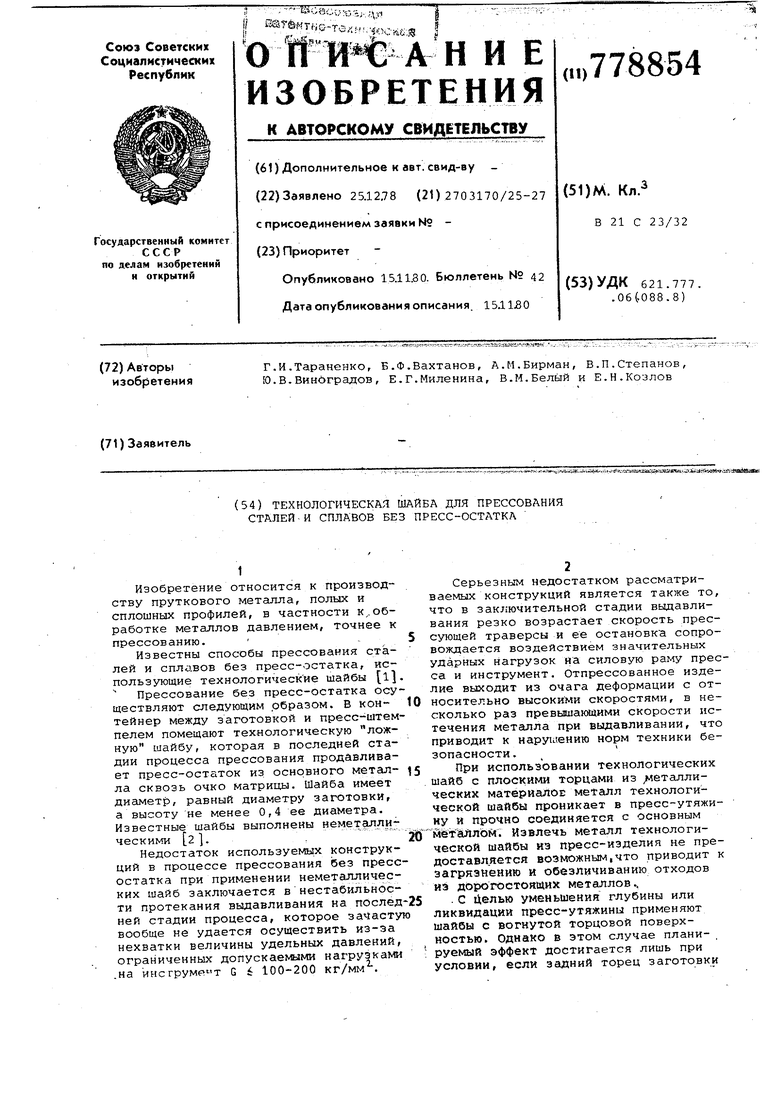

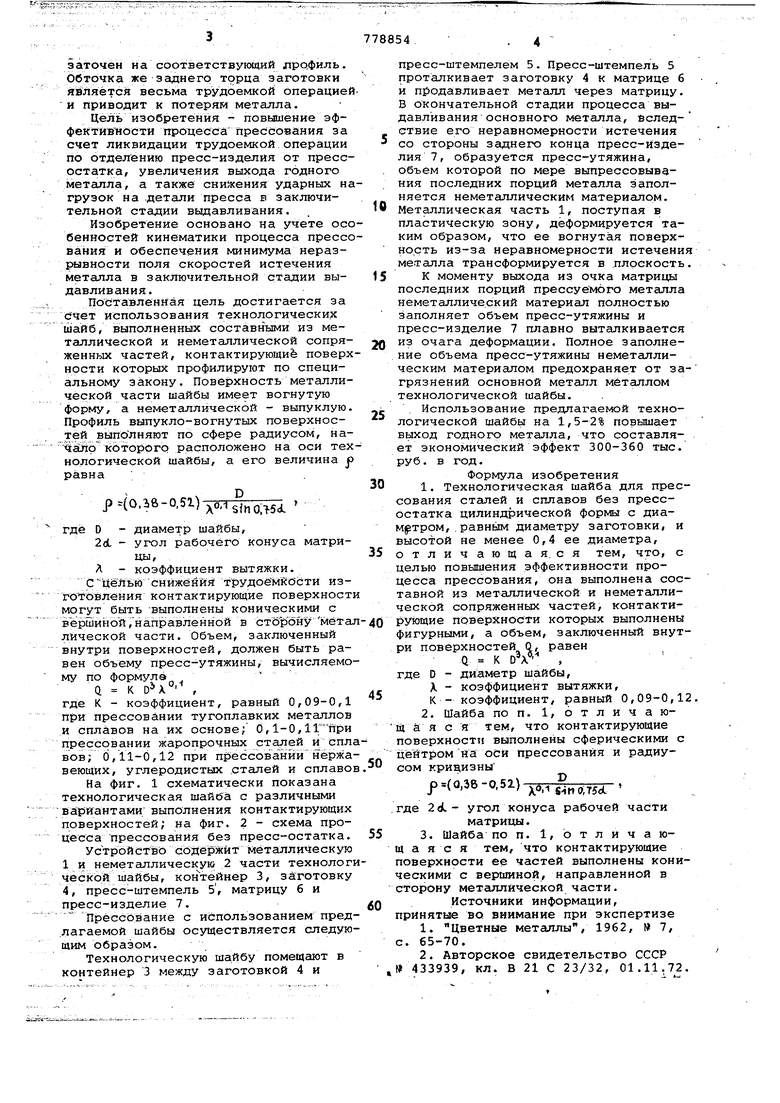

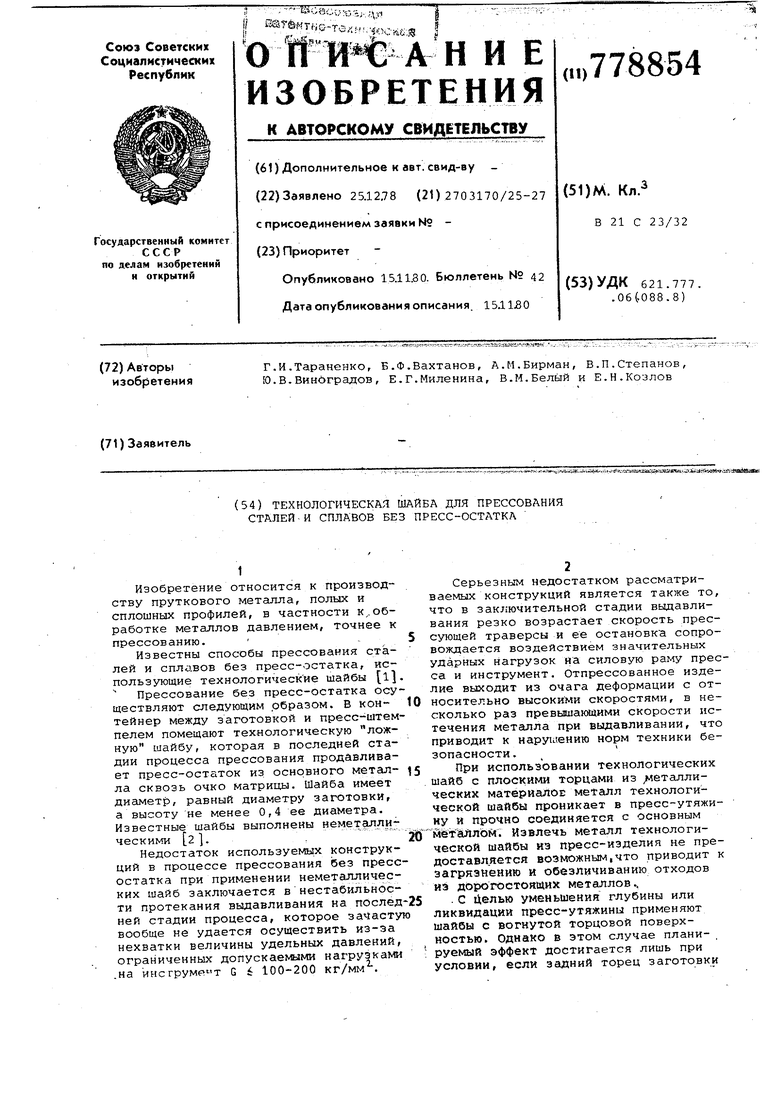

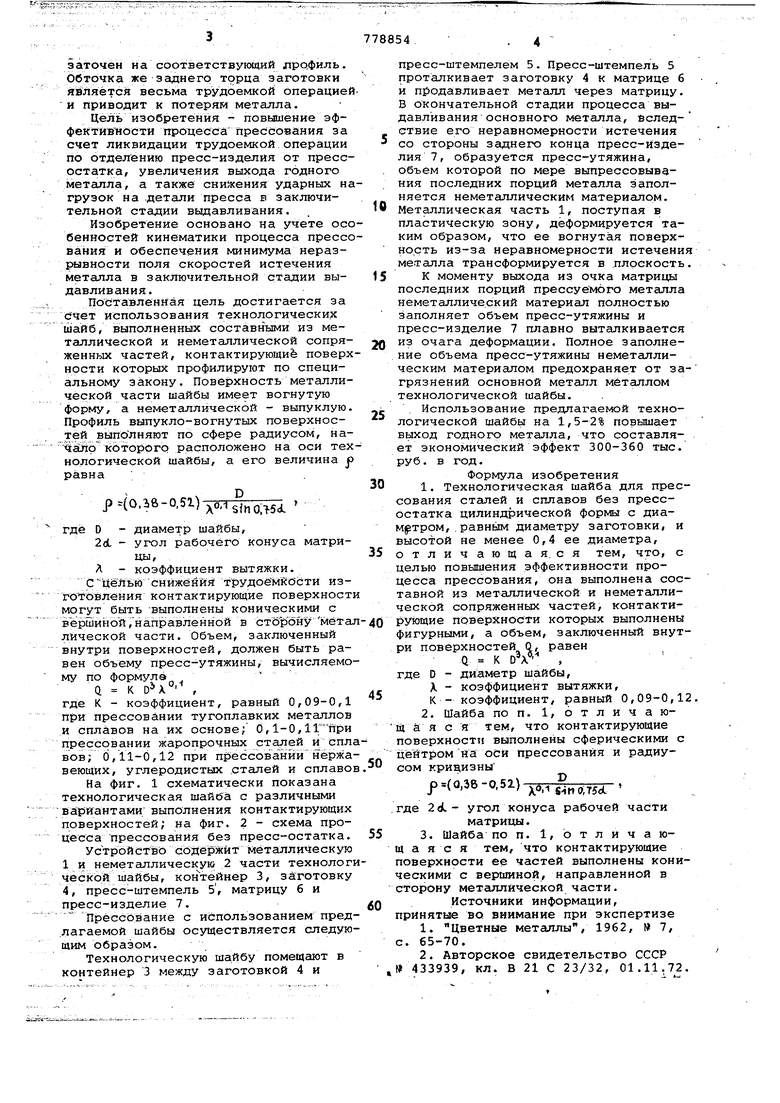

. С Целью уменьшения глубины или ликвидации пресс-утяжины применяют шайбы с вогнутой торцовой поверхностью. Однако в этом случае плани- . руемый эффект достигается лишь при условии, если задний торец заготовки заточен на соответствующий лро,филь. Обточка же заднего торца заготовки является весьма трудоемкой операцией и приводит к потерям металла. Цель изобретения - повышение эффективности процесса прессования за счет ликвидации трудоемкой операции по отделению пресс-изделия от прессостатка, увеличения выхода годного металла, а также снижения ударных на грузок на детали пресса в заключительной стадии вьвдавливания. Изобретение основано на учете осо бенностей кинематики процесса прессо вания и обеспечения минимума неразрывности поля скоростей истечения металла в заключительной стадии выдавливания. Поставленная цель достигается за счет использования технологических шайб, выполненных составными из металлической и неметаллической сопряженных частей, контактирующие поверх ности которых профилируют по специальному закону. Поверхность металлической части шайбы имеет вогнутую форму, а неметаллической - выпуклую. Профиль выпукло-вогнутых поверхностей выполняют по сфере радиусом, которОгр расположено на оси тех нологической шайбы, а его величина ja равна рКО.Ьв-0,51), где О - диаметр шайбы, 2d. - угол рабочего конуса матрицы, Л - коэффициент вытяжки. Сцёльнз снижения трудоёйкОсти изгОтОвления контактирующие поверхност могут быть выполнены коническими с вершиной/направленной в стброну йёта лйческой части. Объем, заключенный внутри поверхностей, должен быть равен объему пресс-утяжины, вычисляемо му по формуле а к , где К - коэффициент, равный 0,09-0,1 При прессовании тугоплавких металлов и сплавов на их основе; 0,1-0, прессовании жаропрочных сталей и спл ВОВ; 0,11-0,12 при прессований нёржа веющих, углеродистых .сталей и сплаво На фиг. 1 схематически показана технологическая шайба с различными вариантами; выполнения контактирующих поверхностей; на фиг. 2 - схема процесса прессования без пресс-остатка. Устройство содержит металлическую 1 и неметаллическую 2 части технолог ческой шайбы, кон тейнер 3, заготовку 4, пресс-штемпель 5, матрицу 6 и пресс-изделие 7. Прессование с использованием пред лагаемой шайбы осуществляется следую щим образом. Технологическую шайбу помещают в контейнер 3 между заготовкой 4 и пресс-штемпелем 5. Пресс-штемпель 5 проталкивает заготовку 4 к матрице 6 и продавливает металл через матрицу. В окончательной стадии процесса выдавливания основного металла, йследствие его неравномерности истечения со стороны заднего конца пресс-изделия 7 , образуется пресс-утяжина. Объем которой по мере выпрессовывания последних порций металла заполняется неметсшлическим материалом. Металлическая часть 1, поступая в пластическую зону, деформируется таким образом, что ее вогнутая поверхность из-за неравномерности истечения металла трансформируется в плоскость. К моменту выхода из очка матрицы последних порций прессуемого металла неметаллический материал полностью заполняет объем пресс-утяжины и пресс-изделие 7 плавно выталкивается из очага деформации. Полное заполнение объема пресс-утяжины неметаллическим материалом предохраняет от загрязнений основной металл металлом технологической шайбы. Использование предлагаемой технологической шайбы на 1,5-2% повышает выход годного металла, что составляет экономический эффект 300-360 тыс. руб. в год. Формула изобретения 1.Технологическая шайба для прессования сталей и сплавов без прессостатка цилиндрической формы с диамртром,.равным диаметру заготовки, и высотой не менее 0,4 ее диаметра, отличающая, ся тем, что, с целью повышения эффективности процесса прессования, она выполнена составной из металлической и неметаллической сопряженных частей, контактирующие поверхности которых выполнены фигурными, а объем, заключенный внутри поверхностей О, равен Q К oV , где D - диаметр шайбы, Л - коэффициент вытяжки, К - коэффициент, равный 0,09-0,12. 2.Шайба по п. 1, отличаюй а я с я тем, что контактирующие поверхности выполнены сферическими с центром яа оси прессования и радиусом кридизны р 40,36-0.51) ;,6.,Т5с1 где 2(L угол конуса рабочей части матрицы. 3.Шайба по п. 1, отличаюаяся тем, что контактирующие поверхности ее частей выполнены кониескими с вершиной, направленной в сторону металлической части. Источники информации, ринятые во внимание при экспертизе 1. Цветные металлы, 1962, W 7, . 65-70. 2.Авторское свидетельство СССР 433939, кл. В 21 С 23/32, 01.11.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая шайба для прес-СОВАНия СТАлЕй и СплАВОВ | 1979 |

|

SU845935A1 |

| Устройство для обратного прессования | 1979 |

|

SU946712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВОЙ ЗАГОТОВКИ | 2011 |

|

RU2478013C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| Способ определения характера течения металла заготовки при прессовании | 1976 |

|

SU662225A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| Способ разметки пресс-изделия под обрезку концов | 1980 |

|

SU863053A1 |

Авторы

Даты

1980-11-15—Публикация

1978-12-25—Подача