1. Область техники

Изобретение относится к области металлургии, а именно к способам обработки металлов давлением, и может быть использовано при горячем прессовании прутков из слитков прецизионного сплава марки Н70Х10Ф8Я7 для последующего изготовления из них резистивных проволок.

2. Предшествующий уровень техники

Известен «Способ изготовления прутковой заготовки» (Патент RU 2478013, кл. В21С 23/01, B21J 1/02, опубл. 2013). Способ включает установку в контейнере пресса предварительно нагретых прутковой заготовки, технологической шайбы из металла и пресс-шайбы, подпрессовку и прессование заготовки. Недостатком известного способа является то, что не предусмотрена возможность получения прессованных прутков, диаметром менее 70 мм, из прецизионного сплава марки Н70Х10Ф8Я7.

Известны также способы прессования прутков из заготовок в оболочке в виде чехла или плотно облегающей капсулы из пластичного материала, представляющей обечайку, закрытую с торцов крышками.

В частности, известно устройство для прессования прутков из композитных заготовок в оболочке, передняя крышка которой выполнена в виде сегмента сферической оболочки с вогнутой наружной поверхностью (патент RU 78706, кл. В21С 23/00, опубл. 2008). Достаточно сложная форма капсулы снижает технологичность способа. Кроме того, затягивание более пластичного материала оболочки в пресс-утяжину снижает выход годного.

Известен «Способ прессования биметаллических заготовок» (Патент RU 2528302, кл. В21С 23/08, опубл. 2014), включающий помещение биметаллической заготовки, состоящей из сердечника и оболочки, в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы с приложением усилия к заднему торцу прессуемой биметаллической заготовки. Недостатком указанного способа является затягивание пластичного материала оболочки в пресс-утяжину, что снижает выход годного из-за уменьшения используемой длины прутка.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ изготовления сплошных биметаллических изделий» (Патент RU 2608119, кл. В21С 23/22, B23K 20/02, опубл. 2017), включающий получение сборной заготовки, состоящей из заготовки сердечника и заготовки оболочки с донной частью, и последующее совместное горячее прессование сборной заготовки в матрицу с приложением усилия к ее заднему торцу. Способ недостаточно технологичен, процесс прессования имеет повышенные усилия и энергоемкость, а также не обеспечивается оптимальность процесса для объектов из прецизионного сплава марки Н70Х10Ф8Я7.

3. Сущность изобретения

3.1. Постановка технической задачи и достижение указанного результата

Технической задачей, на решение которой направлен заявленный способ, является обеспечение требуемого качества изделий.

Техническим результатом, достигаемым при использовании заявленного способа, является получение сплошных прутков диаметром менее 70 мм из прецизионного сплава марки Н70Х10Ф8Я7 с требуемыми геометрическими размерами.

Решение задачи достигается горячим прессованием сборной капсулы в матрицу с приложением усилия к ее заднему торцу и последующей механической обработкой. При этом сборная капсула состоит из слитка, прецизионного сплава с нанесенным теплозащитным покрытием, помещенного в контейнер, в виде цилиндрического глуходонного стакана, к противоположному торцу которого приварена конусная шайба, причем соотношение толщины донной части сборной капсулы к телу слитка составляет не менее чем 2 к 1.

3.2. Отличительные признаки

В отличие от известного технического решения, в заявленном техническом решении осуществляют подготовку сборной капсулы и дальнейшее ее горячее прессование в матрицу с приложением усилия к заднему торцу сборной капсулы, после чего осуществляют удаление слоя из металла сборной капсулы посредством механической обработки, при этом подготовку сборной капсулы осуществляют путем помещения слитка из прецизионного сплава марки Н70Х10Ф8Я7 вакуумной индукционной выплавки с нанесенным на него теплозащитным покрытием в контейнер в виде цилиндрического глуходонного стакана, к противоположному торцу которого приваривают конусную шайбу, причем соотношение толщины донной части сборной капсулы к телу слитка составляет не менее чем 2 к 1, а степень деформации слитка при упомянутом горячем прессовании равна 80%.

При этом:

- теплозащитное покрытие слитка из прецизионного сплава, состоит из огнеупорного цемента и синтетического клея, в состав которого помимо латексной вяжущей основы входят мел, вода и карбоксиметилцеллюлоза;

- нагрев перед деформацией производят по режиму:

- температура посадки - не более 700°С;

- номинальная температура нагрева - (1100±10)°С;

- время нагрева не менее 6 часов.

- прессование осуществляют конусной шайбой вперед.

3.3. Перечень фигур чертежей

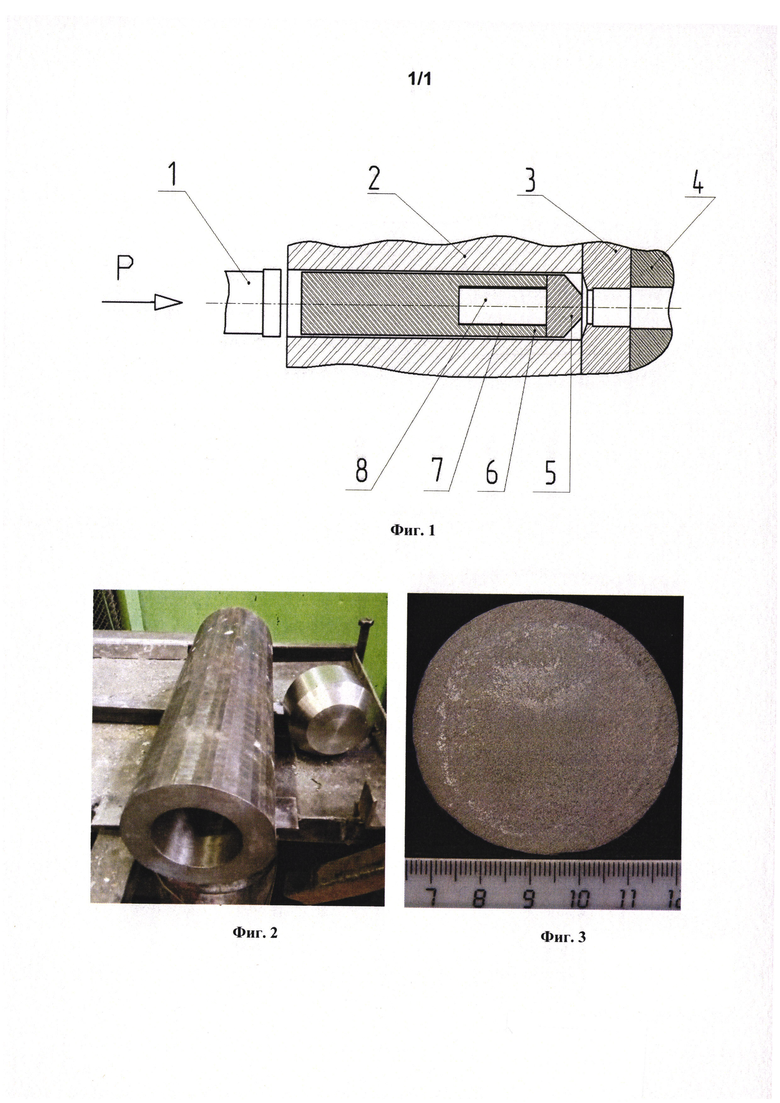

На фиг. 1 схематично представлено горячее прессование слитка из прецизионного сплава, помещенного в сборную капсулу, где 1 - пуансон; 2 -контейнер; 3 - матрица; 4 - матрице держатель; 5 - конусная шайба из нержавеющей стали; 6 - контейнер, в виде цилиндрического глуходонного стакана из армко-железа; 7 - теплоизоляционное покрытие; 8 - слиток из прецизионного сплава.

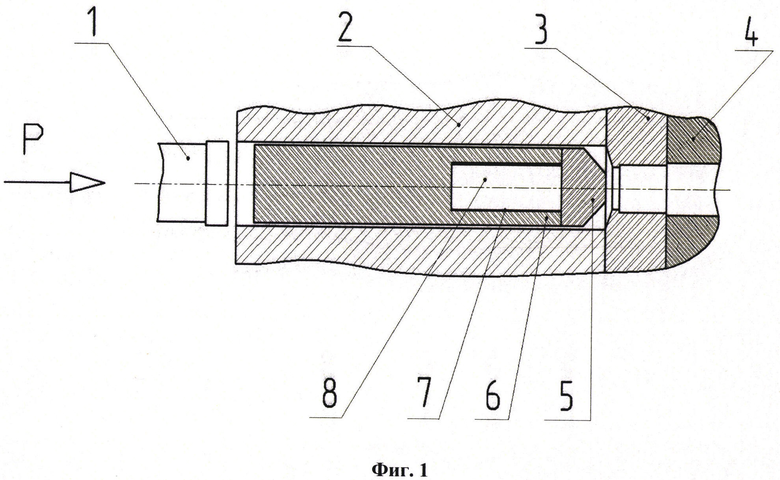

На фиг. 2 представлена фотография контейнера, в виде цилиндрического глуходонного стакана из армко железа, и конусной шайбы из нержавеющей стали.

На фиг. 3 представлена фотография макроструктуры прессованного прутка диаметром 55 мм.

4. Описание изобретения

Основу прецизионного сплава марки Н70Х10Ф8Я7 составляет никель в сочетании с хромом, ванадием и галлием. Главное достоинство сплава: электрическое сопротивление проволоки в диапазоне температур от -60 до 200°С изменяется не более чем на тысячную долю процента, т.е. остается практически постоянным. Благодаря этому свойству данный сплав является бесценным для различных эталонов, для многих приборов и устройств.

Предварительную выплавку слитка из прецизионного сплава для дальнейшей деформации осуществляют в вакуумной индукционной печи из чистых шихтовых материалов в монолитном корундовом тигле с последующей обработкой поверхности.

В заявленном техническом решении на стадии подготовки сборной капсулы к горячему прессованию на слиток из прецизионного сплава наносят теплоизоляционное покрытие, состоящее из огнеупорного цемента и синтетического клея, в состав которого помимо латексной вяжущей основы входят мел, вода и карбоксиметилцеллюлоза.

Затем производят упаковку слитка в контейнер, в виде цилиндрического глуходонного стакана, из армко-железа, к которому приваривают конусную шайбу из нержавеющей стали. При прессовании на горизонтальном гидравлическом прессе слиток, заключенный в пластическую оболочку, подвергается всестороннему сжатию. Оболочка изолирует слиток от непосредственного соприкосновения с контейнером пресса.

Прессование слитка в сборной капсуле производят со степенью деформации равной 80% конусной шайбой вперед. При этом нагрев под прессование осуществляют по режиму:

- температура посадки - не более 700°С;

- номинальная температура нагрева - (1100±10)°С;

- время нагрева не менее 6 часов.

Далее производят раскрой полученной заготовки с целью удаления донной части контейнера и осуществляют механическую обработку прутка до удаления слоя из металла сборной капсулы.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом.

Использование предлагаемого способа позволяет получать прессованные прутки диаметром менее 70 мм из прецизионного сплава марки Н70Х10Ф8Я7 с требуемыми геометрическими размерами. Способ обеспечивает высокую пластичность металла в процессе деформации.

5. Пример конкретного выполнения (реализация способа)

Выполнение способа показано на примере слитка прецизионного сплава марки Н70Х10Ф8Я7 полученного вакуумной индукционной плавкой.

На выплавленный слиток прецизионного сплава диаметром 95 мм нанесли теплоизоляционное покрытие, а после чего его упаковали в подготовленный для деформации контейнер с наружным диаметром 160 мм, внутренним диаметром 95 мм, длиной 700 мм из армко-железа, к которому затем приварили конусную шайбу из нержавеющей стали диаметром 155 мм и высотой 100 мм.

Прессование сборной капсулы произвели из контейнера диаметром 170 мм на заготовку диаметром 90 мм, конусной шайбой вперед. При этом нагрев под прессование осуществили по режиму: температура посадки - не более 700°С; номинальная температура нагрева - (1100±10)°С; время нагрева не менее 6 часов.

Далее произвели раскрой полученной заготовки и удаление слоя оболочки из армко железа. Полученную заготовку переменного сечения 45-55 мм подвергли окончательной механической обработке.

Изучение макроструктуры показало отсутствие в прессованном прутке усадочной раковины, пузырей, трещин, скоплений грубых пор, инородных включений, видимых без применения увеличительных приборов.

Таким образом, использование предлагаемого способа позволяет получать прессованные прутки диаметром менее 70 мм из прецизионного сплава марки Н70Х10Ф8Я7 методом горячей экструзии требуемого геометрического размера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОПРОВОЛОКИ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х10Ф8Я7 | 2024 |

|

RU2824164C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х10Ф8Я7 | 2023 |

|

RU2826513C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| Способ изготовления мишени для наработки изотопа Мо-99 | 2015 |

|

RU2696000C1 |

Изобретение относится к способу производства прутков диаметром менее 70 мм из прецизионного сплава марки Н70Х10Ф8Я7 методом горячей экструзии. Осуществляют подготовку сборной капсулы и дальнейшее ее горячее прессование в матрицу с приложением усилия к заднему торцу сборной капсулы. Осуществляют удаление слоя из металла сборной капсулы посредством механической обработки. Подготовку сборной капсулы осуществляют путем помещения слитка из прецизионного сплава марки Н70Х10Ф8Я7 вакуумной индукционной выплавки с нанесенным на него теплозащитным покрытием в контейнер в виде цилиндрического глуходонного стакана, к противоположному торцу которого приваривают конусную шайбу. Соотношение толщины донной части сборной капсулы к телу слитка составляет не менее чем 2 к 1, а степень деформации слитка при упомянутом горячем прессовании равна 80%. В результате получают прутки с однородной структурой требуемого геометрического размера. 2 з.п. ф-лы, 3 ил., 1 пр.

1. Способ производства прутков диаметром менее 70 мм из прецизионного сплава марки Н70Х10Ф8Я7 методом горячей экструзии, отличающийся тем, что осуществляют подготовку сборной капсулы и дальнейшее ее горячее прессование в матрицу с приложением усилия к заднему торцу сборной капсулы, после чего осуществляют удаление слоя из металла сборной капсулы посредством механической обработки, при этом подготовку сборной капсулы осуществляют путем помещения слитка из прецизионного сплава марки Н70Х10Ф8Я7 вакуумной индукционной выплавки с нанесенным на него теплозащитным покрытием в контейнер в виде цилиндрического глуходонного стакана, к противоположному торцу которого приваривают конусную шайбу, причем соотношение толщины донной части сборной капсулы к телу слитка составляет не менее чем 2 к 1, а степень деформации слитка при упомянутом горячем прессовании равна 80%.

2. Способ по п. 1, отличающийся тем, что теплозащитное покрытие слитка состоит из огнеупорного цемента и синтетического клея, в состав которого входят латексная вяжущая основа, мел, вода и карбоксиметилцеллюлоза.

3. Способ по п. 1, отличающийся тем, что нагрев перед горячим прессованием производят по режиму:

- температура посадки - не более 700°С;

- номинальная температура нагрева - (1100±10)°С;

- время нагрева не менее 6 часов.

| Способ изготовления сплошных биметаллических изделий | 2015 |

|

RU2608119C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| Инструмент для прессования полых изделий | 1974 |

|

SU533417A1 |

| DE 10257585 A1, 24.06.2004. | |||

Авторы

Даты

2024-08-13—Публикация

2023-12-11—Подача