Уже известны шлифовальные станки, состоящие из вращающегося барабана, несущего по окружности вращающиеся вокруг своей оси изделия и служащего для проведения изделий перед шлифовальным кругом. При использовании станка подобного типа для обработки изделий, не являющихся телами вращения, могут быть использованы сами по себе известные копирные устройства, выполненные s виде поворотных плеч, служащих для укрепления изделий и управляемых копирами при вращении изделий во время их прохождения перед шлифовальным кругом.

Особенность устройства предлагаемого станка состоит в том, что припуск со шлифуемого изделия снимается постепенно за один проход перед шлифовальным кругом. Достигается это тем, что в качестве упора для шаблона, укрепленного на общей оси с изделием, применен ролик, эксцентрично расположенный относительно шлифовального круга.

Помимо кулачковых валов на данном станке могуг быть прошлифованы многие другие изделия, не являющиеся телами вращения или являюшиеся таковыми, но смешенные относительно других шлифуемых на том же станке, в ту же установку, частей изделия или оси вращения самого изделия, или же одновременно не являющиеся телами вращения и смещенные относительно других частей изделия или оси изделия. При этом отдельные шлифуемые части изделия могут быть одинаковыми в своем поперечном сечении или отличаться от других шлифуемых частей того же изделия. В продольном направлении контур изделия может представлять собой прямую линию, параллельную оси изделия, прямую линию, наклонную к оси изделия, или любую кривую линию, зависящую от формы и положения, которые будут приданы шлифовальному кругу.

На новом станке изделия, например, распределительные валы двигателей внутреннего горения шлифуются во многих местах по поперечному сечению на одном станке и за один установ с производительностью, во много раз превышающей производительность существующих станков для этой цели, например, станков для шлифовки распределительных валов двигателе 1 внутреннего горения- Обработка при этом производится целым

рядом расположенных по окружности кругов, перед которыми по очереди проходит каждое изделие, таким образом, что одновременно на станке обрабатывается столько изделий, сколько у каждого из этих изделий имеется предназначенных для обработки на данном станке частей, различных по своему поперечному сечению или положению этого поперечного сечения. Шлифовальных шпинделей при этом имеется столько же, сколько раличных шлифуемых частей.

Установка и снимание изделий производится на отдельном месте, удаленном и защиш;енном от работаюш,их шлифовальных кругов, одновременно с работой станка над другими изделиями, так что отсутствует потеря времени на установку и снимание изделий.

Размеры шлифуемого изделия выдерживаются, будучи один раз установленными совершенно автоматически, без всякого участия работающего на станке и, притом таким образом, что размеры каждой шлифуемой части устанавливаются, соблюдаются и исправляются совершенно независимо.

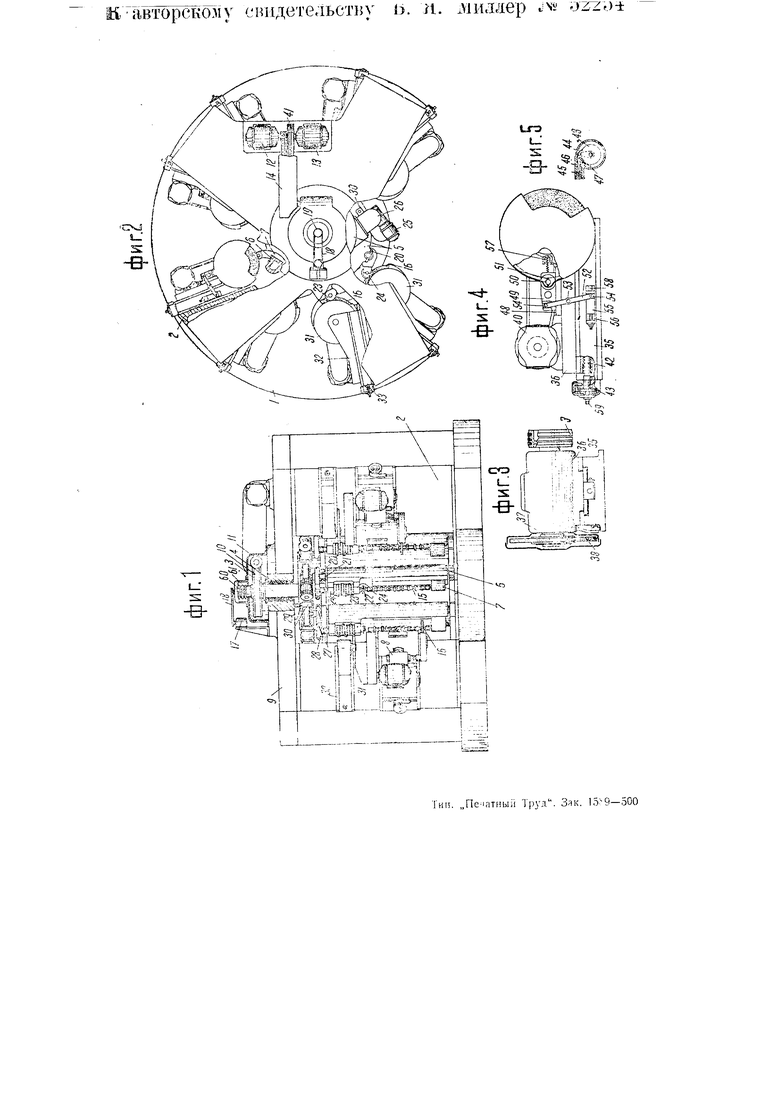

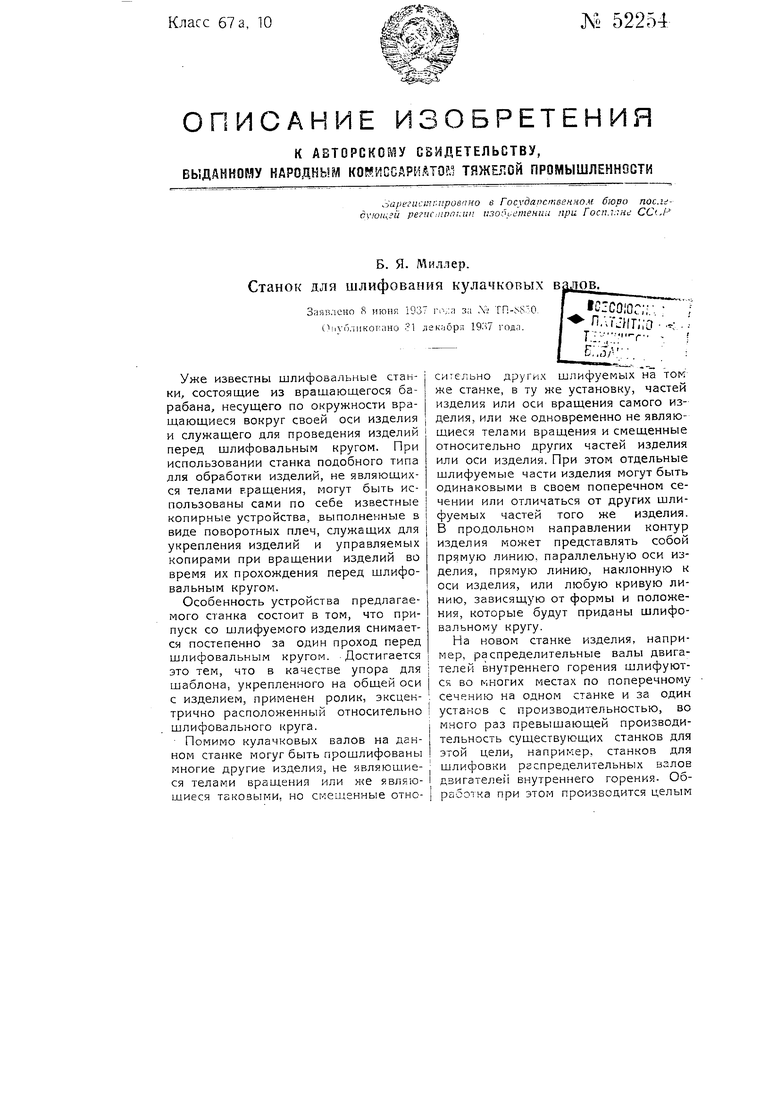

На чертеже фиг. 1 изображает общий вид станка спереди, т. е. с места, где производится загрузка и съем изделий и где во время работы станка находится обслуживающий его рабочий; фиг. 2-общий вид станка в плане; фиг. 3 -вид спереди на одну из шлифовальных головок; фиг. 4- вид сбоку на ту же головку; фиг. 5- разрез по механизму подачи шлифовальной головки; фиг. 6-схему процесса врезания круга в изделие.

На основной плите / укреплен ряд стоек 2 треугольного сечения, на которые установлены шлифовальные головки 8, по две на каждой стойке. Плита 7 служит одновременно отстойником для охлаждающей жидкости. К стойкам сверху привинчена верхняя плита 9, несущая подшипник 4. Такой же подшипник имеется в основной плите 1. Через оба подшипника 4 проходит вал 3, несущий на себе барабан 5 и червячное колесо 10, приводимое во вращение червяком /7. Червяк получает вращение от моторов 72 и 75, расположенных на плите 9. Внутри кожуха 14 находится планетарная передача (не показанная на чертеже), позволяющая червяку /7 либо вращаться медленно от мотора 72, .что соответствует рабочей подаче изделий, либо вращаться быстро от обоих моторов 72 и 13 вместе, что соответствует ускоренному передвижению изделия 75 от одного шлифовального круга к другому. Включение и выключение ускоренного перемещения производится командным аппаратом 77, приводимым цепью 18 от цепной шестерни 19, расположенной на верхнем конце вала 3. Установка наивыгоднейшей скорости подачи производится сменным шкивом 41. Барабан 5, сидящий на валу 3 и вращающийся вместе с ним, имеет в подщипниках 20, расположенных по его окружности, люльки 6. Количество люлек превышает на одну количество подлежащих шлифованию частей изделия. Например, в станке, предназначенном для шлифования распределительного вала 4-цилиндрового двигателя, таких люлек девять; в станке, предназначенном для шлифования распределительного вала б-цилиндрового двигателя,-тринадцать.

Каждая люлька имеет возможность качаться на своих цапфах 27 в подшипниках 20 и все время отжимается от центра пружиной (на чертеже не показанной).

Каждая люлька б несет на себе заднюю бабку 7, могущую перестанавливаться по длине люльки, и шпиндель 22 с установленными на нём шаблонами 23, число, форма и положение которых соответствует кулакам, шлифуемым на распределительном валу. Шпиндель 22 вращается в подшипнике 24. Между центрами шпинделя 22 и задней бабки 7 устанавливается шлифуемый распределительный вал. Каждый из шпинделей 22 получает вращение от моторов 25 через червячные редукторы 26, установленные на барабан 5 таким образом, чтобы ось ведущего вала редуктора совпадала с осью качания люльки 6. Передача с ведущего вала на шпиндель производится двумя шестернями 27, помещенными, в кожухе 28.

Кожух 28 имеет возможность качаться вместе с люлькой. Благодаря совпа-дению оси ведущей шестерни 27 с осью качания люльки возможна беспрепятственная передача к шпинделю, качаюш,емуся вокруг той же оси. Шестерни 27 являются сменными для получения наиболее выгодных скоростей вращения изделия. Одна из каждой пары шестерен 27 не является металлической, а выполняется из пластмассы, фибры и т. д. для обеспечения более спокойной работы шпинделя 22. При приходе в загрузочную позицию, находящуюся впереди станка, каждый шпиндель останавливается прикрепленным к верхней плите 9 кулаком 29, действующим на выключатель 30. Это обеспечивает удобную и безопасную смену изделия. При дальнейшем вращении барабана в направлении, указанном стрелкой, вращение шпинделя вновь включается кулаком, действующим на тот же выключатель 30 (этот кулак на чертеже не показан). Ток к моторам 25 подается через кольца 60 и щетки 61.

На стойках 2 кроме шлифовальных головок 6 установлены еще эталонные ролики 5/, помещенные в салазках 32. Салазки 52 при помощи винта 33 могут переставляться по специальным направляющим, привинченным к стойкам 2. Ролики 5/ имеют диаметр, равный наибольшему диаметру установленных на станке шпмфовальных кругов.

Каждая шлифовальная головка 8 состоит из направляющих 35, привернутых к стойкам 2, по которым перемещаются салазки 36, несущие шпиндель 57 с кругом 38, получающим вращение через шкив 39 от мотора 40, установленного на салазках 36. Для обеспечения натяжения приводных ремней мотор 40 может перестанавливаться по салазкам 36. Направляющие 55 и стойки 2 установлены таким образом, чтобы движение центра щлифовального круга при компенсации износа происходило в точности по радиусу, проходящему через центр вращения вала 5 и барабана 5. На этом же радиусе лежит и центр эталонного ролика 5/. Каждая головка снабжена устройством для сообщения

шпинделю 57 осциллирующего осевого перемещения.

Каждая щлифовальная головка 8 имеет устройство, обеспечивающее неизменность положения режущей кромки шлифовального круга 38, несмотря на его износ. Заключается оно в следующем. Подача шлифовального круга 38 вместе с салазками 36 производится ходовым винтом 42, несущим на своем конце храповое колесо 43. Передвижение храповой собачки 44 производится поршнем 45, двигающимся в гидравлическом цилиндре 46, выполненном за одно с кожухом механизма подачи. Величина подачи устанавливается положением дуговой планки 47, отжимающей собачку 44 от храпового колеса 43. Ручная подача салазок 36 при налад,ке станка может производиться рукояткой, надетой на квадрат 59, на конце ходового винта 42. К салазкам 56 привернуты направляющие 48, по которым скользит ползущка 49, несущая в себе гидравлический цилиндр со штоком 50 с закрепленным в нем алмазом 5/. Для уничтожения всех зазоров ползушка 49 отжимается назад винтовой пружиной 57. В салазках 36 сидит палец 55, на котором может качаться равноплечий рычаг 52, несущий на своих концах сухари 5, скользящие в пазах ползушки 49 и ползущки 55. Ползушка 5.5 может при помощи винта 56 перемещаться по направляющей 58, привернутой сбоку направляющих 55. Передвигая при помощи винта 56 ползушку 55, можно через посредство рычага 52 приближать и удалять от шлифовального круга ползушку 49, а вместе с нею и алмаз 5/.

При передвижении салазок 36 со шлифовальным кругом вперед, на величину, скажем, а ползущка 49 вместе с алмазом 5/ продвинется вперед на величину 2о, благодаря тому, что при неподвижном нижнем конце рычага 52 его верхний конец опишет вдвое больший путь, чем палец 55. При этом после правки с щлифовального круга будет снята по радиусу величина 2а - , т. е. передняя режущая кромка щлифовального круга останется на том же месте.

Благодаря такому устройству износ шлифовального круга, при каждой его подаче вперед и следующей за ней правке, полностью компенсируется.

Внутри ползушки 49 находится гидравлический цилиндр и распределительное устройство, питаемые от смазочного насоса, помещенного внутри салазок 36 и служащего для смазки подщипников шлифовального шпинделя и направляющих шлифовальной головки. Распределительное устройство обеспечивает следующий цикл работы головки. Поршень 45 производит через храповой механизм 43- 44 и винт 42 подачу вперед салазок 36. После этого щток 50 с алмазом 5/ производит одно движение вперед и назад, возвращая вышеописанным способом режущую кромку шлифовального круга в прежнее положение. Циклы работы механизма подачи включается командным аппаратом 77 при помощи соленоида, помещенного в ползущке 49, каждый раз, когда много шлифовальных кругов пройдет определенное изделие, и заканчивается до того, как к нему подойдет следующее изделие. Подача и правка шлифовального круга производятся во время ускоренного поворота барабана 5, служащего для переноса шлифуемых изделий от одного шлифовального круга к другому, и не требуют специального времени.

Процесс шлифования, схематически показанный на фиг. б, происходит следующим образом. Как говорилось выще, на каждой рабочей позиции станка установлен шлифовальный круг 16 и эталонный ролик 57, общая центровая линия 59-59 которых проходит через центр барабана 5. Расстояние между крайними к центру точками эталонного ролика и шлифовального круга равно в точности разности радиусов шаблона 23 и готового шлифуемого кулака 75. Этот размер, будучи один раз установлен в процессе наладки станка, благодаря описанному выше устройству шлифовальной головки 8 поддерживается в дальнейшем неизменным. Как видно из фиг. 6, прежде чем изделие-шлифуемый кулак /5, усгановленное в центрах

люльки 6, придет в соприкосновение со шлифовальным кругом 76, шаблон 23 упрется в эталонный ролик 31, имеющий диаметр примерно такой же или больший, чем шлифовальный круг. При дальнейшем своем движении шлифуемое изделие будет все время приближаться к шлифовальному кругу, пока не прикоснется к нему и не начнет шлифоваться. При этом, как видно из фиг. б, снятие припуска будет происходить постепенно и притом таким образом, что окончательно будет снят весь припуск и изделие получит окончательный размер, когда оно станет на центровой линии 59-59. Кроме того, снятие припуска будет происходить, постепенно замедляясь, так что при положении изделия на линии 59-59 величина врезания шлифовального круга на один оборот изделия будет равна нулю. После этого начинается постепенное удаление изделия от круга. Благодаря этой особенности подачи изделие, находясь вблизи линии 59- 59, остается практически в течение некоторого времени в непрерывном соприкосновении с шлифовальным кругом без врезания. Это позволяет получить очень чистую и точную поверхность изделия и выдержать точно его форму и размеры. Благодаря тому, что изделие отходит от шлифовального круга постепенно, исчезает необходимость в отрыве кулака 75 от круга 16 в тот момент, когда шлифуется наивысшая точка кулака, что является необходимым в обычного типа станках для шлифования распределительных валов. Кроме того, благодаря постепенному замедлению врезания с доведением его в последний момент до нуля, врезание может быть значительно повышено в первые моменты шлифования, когда остающийся припуск достаточно велик. Это значительно снижает время, потребное для снятия определенного припуска, по сравнению со станками, на которых скорость врезания остается неизменной во все время операции. Все эталонные ролики 31 расположены на разной высоте, соответствующей в каждом случае положению на щпинделе 22 шаблО 1а 23, определяющегоформу шлифуемого кулака, проходящего против круга /(5, расположенного на одной позиции с рассматриваемым роликом 31. Таким образом при переходе с одной позиции на другую для качания люльки 6 и изделия /5 каждый раз используется другой кулак. Благодаря этому на каждой позиции, без применения какихлибо переключающих механизмов, может шлифоваться другой кулак.

Благодаря неизменности положения режущей кромки круга 16 обеспечивается полное сохранение размеров и формы всех прощлифованных при одной наладке станка изделий.

Предмет изобретения.

1. Станок для шлифования кулачновых валов с применением вращающегося барабана, с поворотными приспособлениями на окружности для крепления изделий, управляемыми копирами при вращении изделий во время их прохождения перед шлифовальными кругами, отличающийся

тем, что, с целью постепенного снятия припуска с кулачков, в качестве упора для укрепленного на общей оси с изделием 15 щаблона 23 (фиг. 6) применен ролик 3J, ось которого расположена эксцентрично относительно оси щлифовального круга 16 с эксцентриситетом от оси барабана к периферии.

2.Форма выполнения станка по п. 1, отличающаяся применением для каждого изделия 15 (фиг. 1) нескольких шаблонов 23 соответственно числу обрабатываемых кулачков и стольких же шлифовальных кругов 16, расположенных вокруг барабана 5, с целью обработки всех кулачков с одной установки.

3.Форма выполнения станка по п. 2, отличающаяся тем, что, с целью облегчения установки и снимания изделий, число приспособлений для их укрепления на одно больше, чем число обрабатываемых кулачков у каждого изделия или соответственно число шлифовальных кругов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Резьбошлифовальный станок для обработки метчиков | 1978 |

|

SU732117A1 |

| Внутришлифовальный станок | 1986 |

|

SU1389998A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| Зубошлифовальный станок | 1987 |

|

SU1581488A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

| Устройство для обработки сферических поверхностей деталей | 1982 |

|

SU1024239A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

1

i:

О-Ч;

«;--- -3

,

| ГШ& «ш«|М.

ifeavji ..-ЧЦ .li 1

Авторы

Даты

1937-01-01—Публикация

1937-06-08—Подача