(54) СТАНОК ДЛЯ НАКАТЫВАНИЯ ШЛИЦЕВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для продольного накатывания профилей | 1976 |

|

SU768527A1 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| Станок для холодного накатывания зубчатых профилей | 1988 |

|

SU1780910A1 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

| Устройство для продольного накатывания профилей | 1983 |

|

SU1164953A2 |

| Станок для холодного накатывания зубчатых профилей | 1989 |

|

SU1750825A1 |

| ПРОФИЛЕНАКАТНЫЙ СТАНОК | 2004 |

|

RU2243055C1 |

| Тангенциальная резьбонакатная головка | 1982 |

|

SU1069916A1 |

| Резьбонакатная регулируемая плашка | 1982 |

|

SU1094658A1 |

| Станок для накатывания резьб на пустотелых заготовках | 1986 |

|

SU1470408A1 |

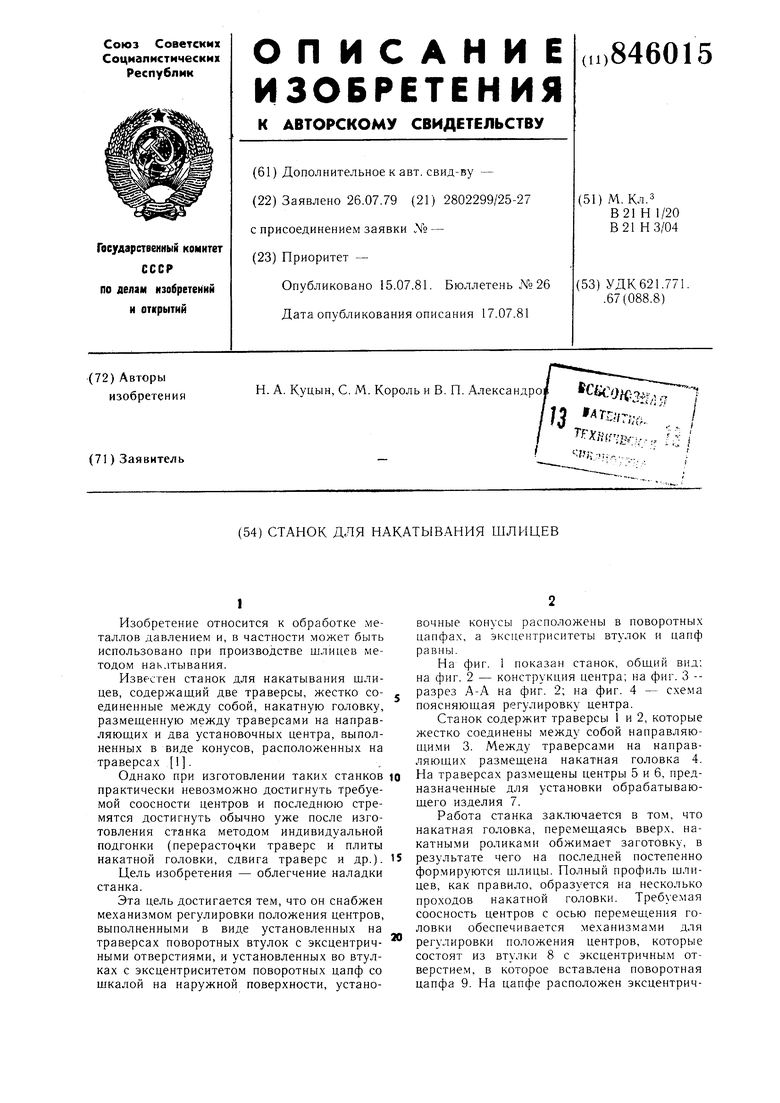

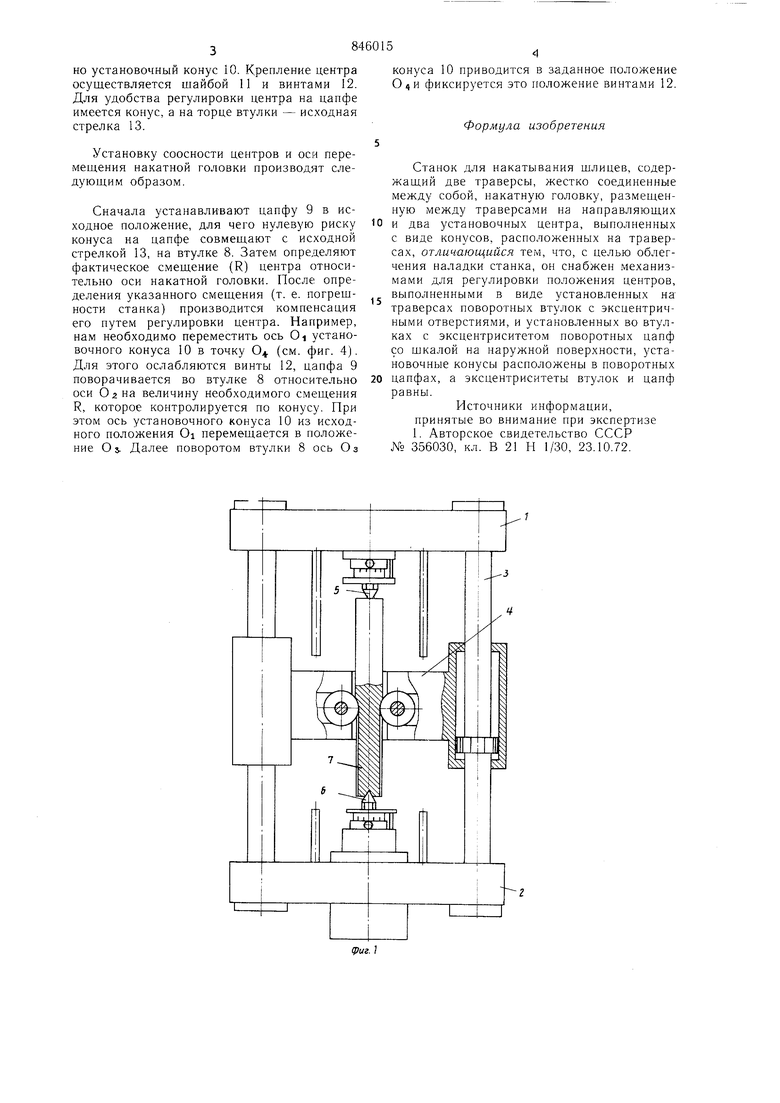

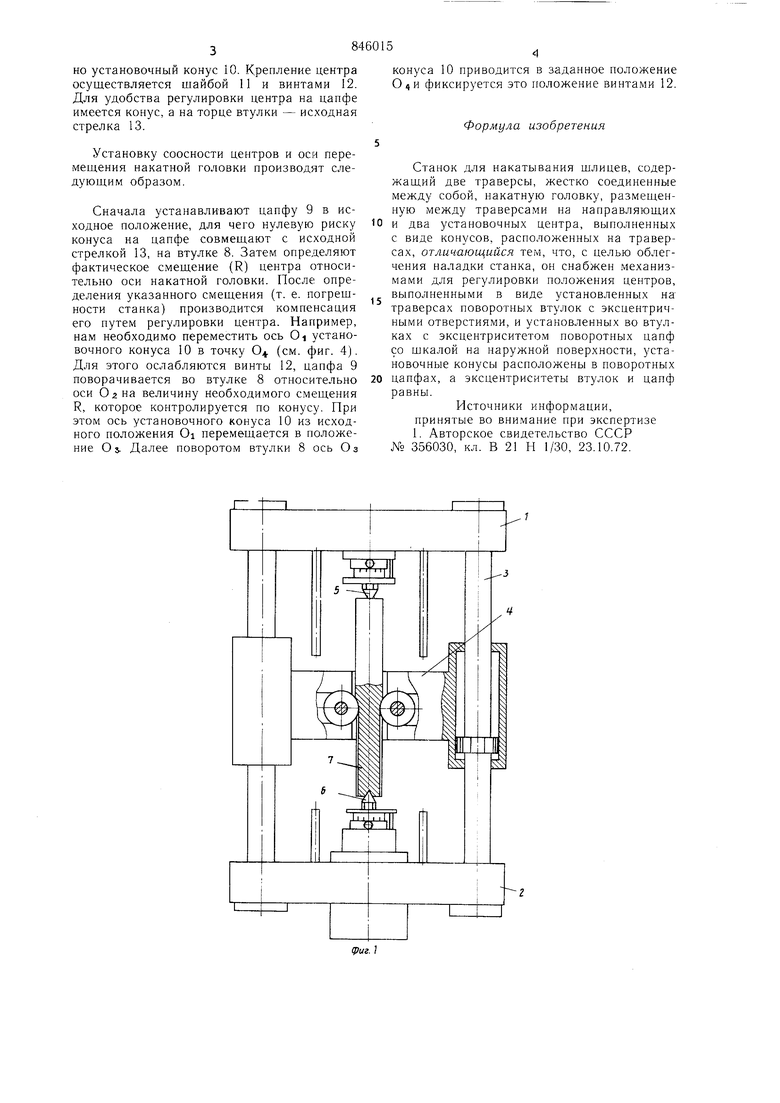

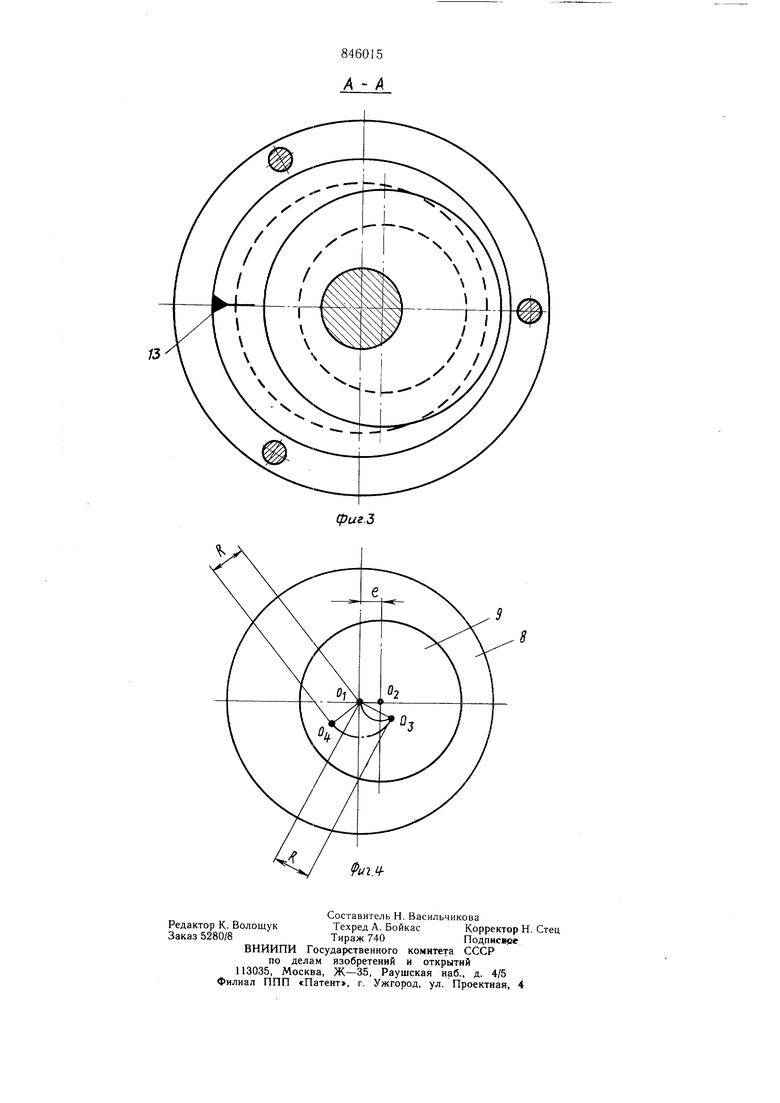

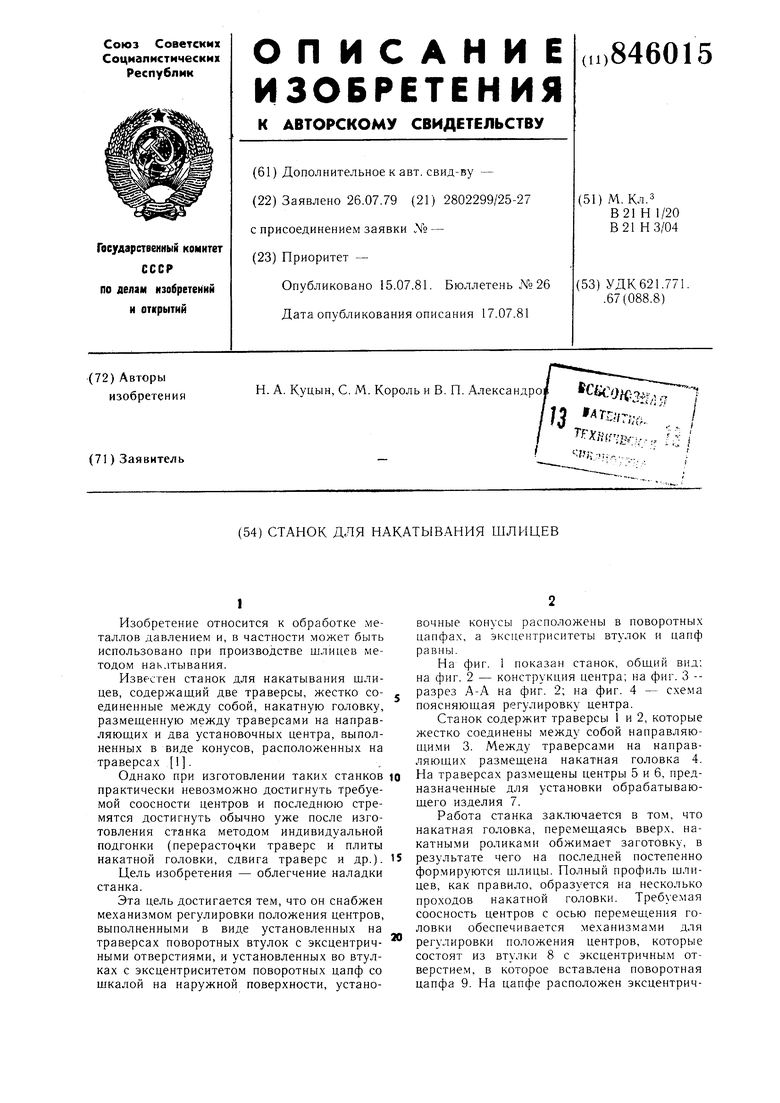

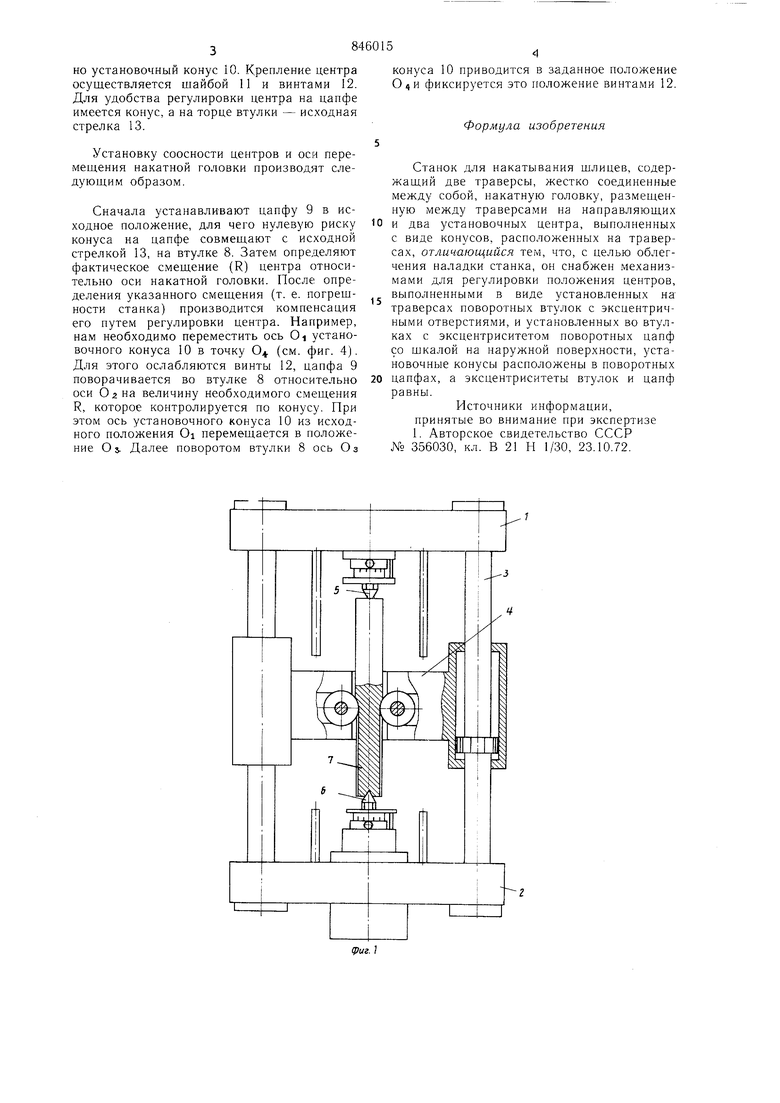

Изобретение относится к обработке .металлов давлением и, в частности может быть использовано при производстве шлицев методом накатывания. Известен станок для накатывания шлицев, содержаш ий две траверсы, жестко соединенные между собой, накатную головку, размеш,енную между траверсами на направляющих и два установочных центра, выполненных в виде конусов, расположенных на траверсах 1. Однако при изготовлении таких станков практически невозможно достигнуть требуемой соосности центров и последнюю стремятся достигнуть обычно уже после изготовления станка методом индивидуальной подгонки (перерасточки траверс и плиты накатной головки, сдвига траверс и др.). Цель изобретения - облегчение наладки станка. Эта цель достигается тем, что он снабжен механизмом регулировки положения центров, выполненными в виде установленных на траверсах поворотных втулок с эксцентричными отверстиями, и установленных во втулках с эксцентриситетом поворотных цапф со шкалой на наружной поверхности, установечные конусы расположены в поворотных цапфах, а эксцентриситеты втулок и цапф равны. На фиг. 1 показан станок, общий вид: на фиг. 2 - конструкция центра; на фиг. 3 -разрез А-А на фиг. 2; на фиг. 4 - схема поясняющая регулировку центра. Станок содержит траверсы 1 и 2, которые жестко соединены между собой направляющими 3. Между траверсами на направляющих размещена накатная головка 4. На траверсах размещены центры 5 и 6, предназначенные для установки обрабатывающего изделия 7. Работа станка заключается в том, что накатная головка, перемещаясь вверх, накатными роликами обжимает заготовку, в результате чего на последней постепенно формируются шлицы. Цолный профиль шлицев, как правило, образуется на несколько проходов накатной головки. Требуемая соосность центров с осью перемещения головки обеспечивается механизмами для регулировки положения центров, которые состоят из втулки 8 с эксцентричным отверстием, в которое вставлена поворотная цапфа 9. На цапфе расположен эксцентрично установочный конус 10. Крепление центра осуществляется шайбой 11 и винтами 12. Для удобства регулировки центра на цапфе имеется конус, а на торце втулки - исходная стрелка 13.

Установку соосности центров и оси перемещения накатной головки производят следующим образом.

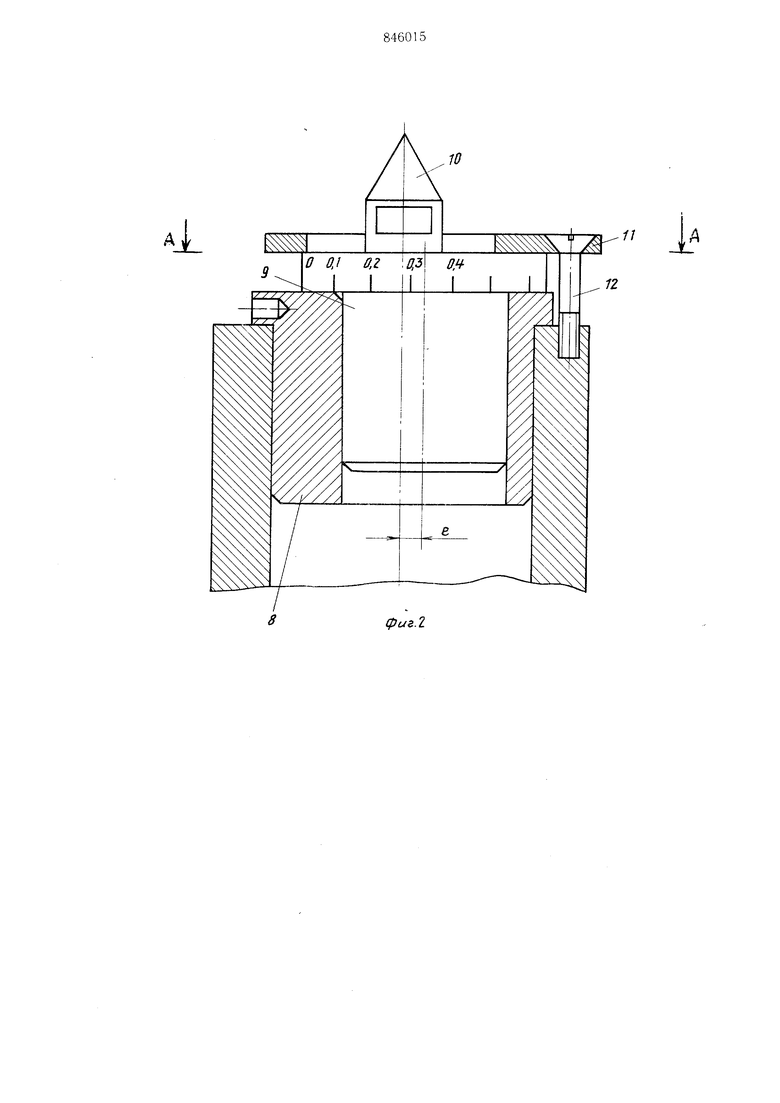

Сначала устанавливают цапфу 9 в исходное положение, для чего нулевую риску конуса на цапфе совмещают с исходной стрелкой 13, на втулке 8. Затем определяют фактическое смещение (R) центра относительно оси накатной головки. После определения указанного смещения (т. е. погрещности станка) производится компенсация его путем регулировки центра. Например, нам необходимо переместить ось Oi установочного конуса 10 в точку О+ (см. фиг. 4). Для этого ослабляются винты 12, цапфа 9 поворачивается во втулке 8 относительно оси О 2 на величину необходимого смещения R, которое контролируется по конусу. При этом ось установочного конуса 10 из исходного положения Oi перемещается в положение О 3- Далее поворотом втулки 8 ось Оз

конуса 10 приводится в заданное положение О4И фиксируется это положение винтами 12.

Формула изобретения

Станок для накатывания шлицев, содержащий две траверсы, жестко соединенные между собой, накатную головку, размещенную между траверсами на направляющих

и два установочных центра, выполненных с виде конусов, расположенных на траверсах, отличающийся тем, что, с целью облегчения наладки станка, он снабжен .механизмами для регулировки положения центров, выполненными в виде установленных на траверсах поворотных втулок с эксцентричными отверстиями, и установленных во втулках с эксцентриситетом поворотных цапф со шкалой на наружной поверхности, установочные конусы расположены в новоротных

цапфах, а эксцентриситеты втулок и цапф равны.

Источники информации, принятые во вни.мание при экспертизе 1. Авторское свидетельство СССР № 356030, кл. В 21 Н 1/30, 23.10.72.

Авторы

Даты

1981-07-15—Публикация

1979-07-26—Подача