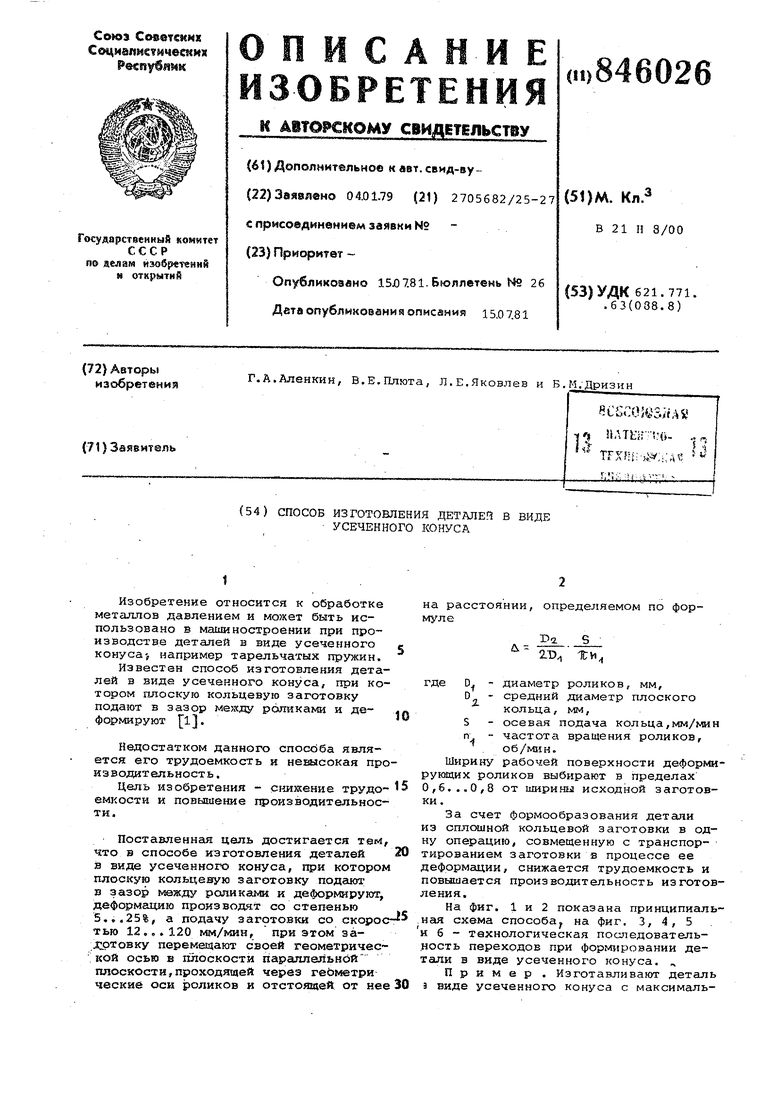

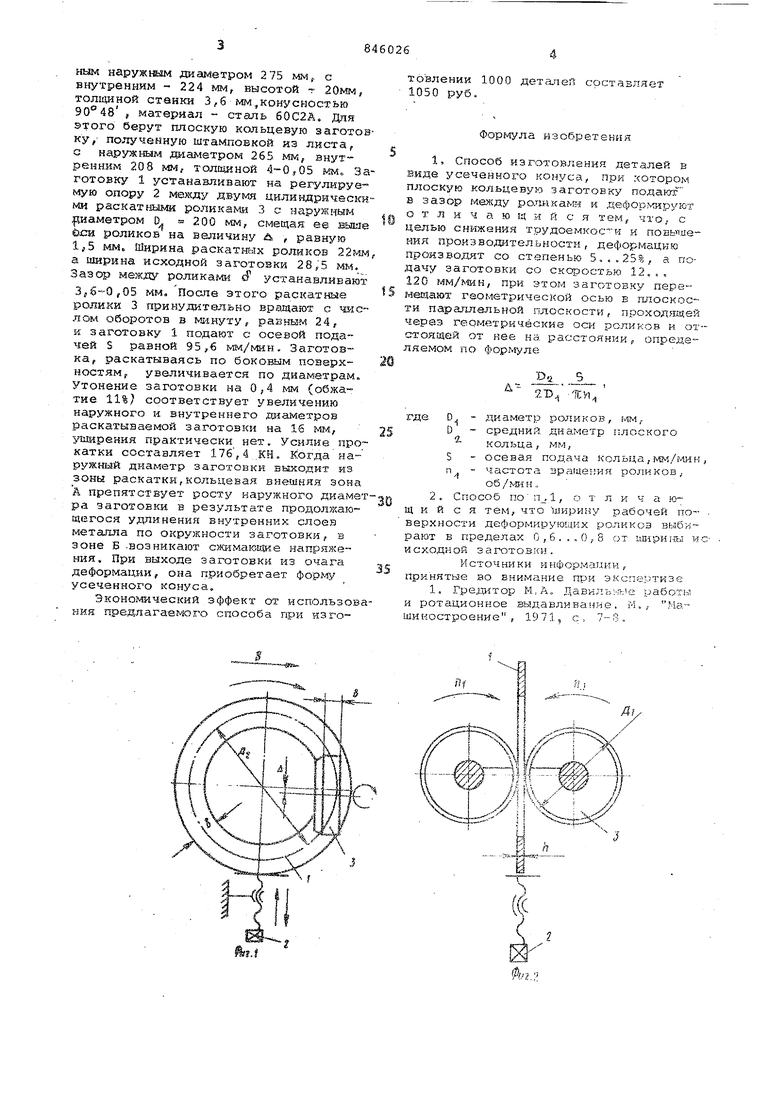

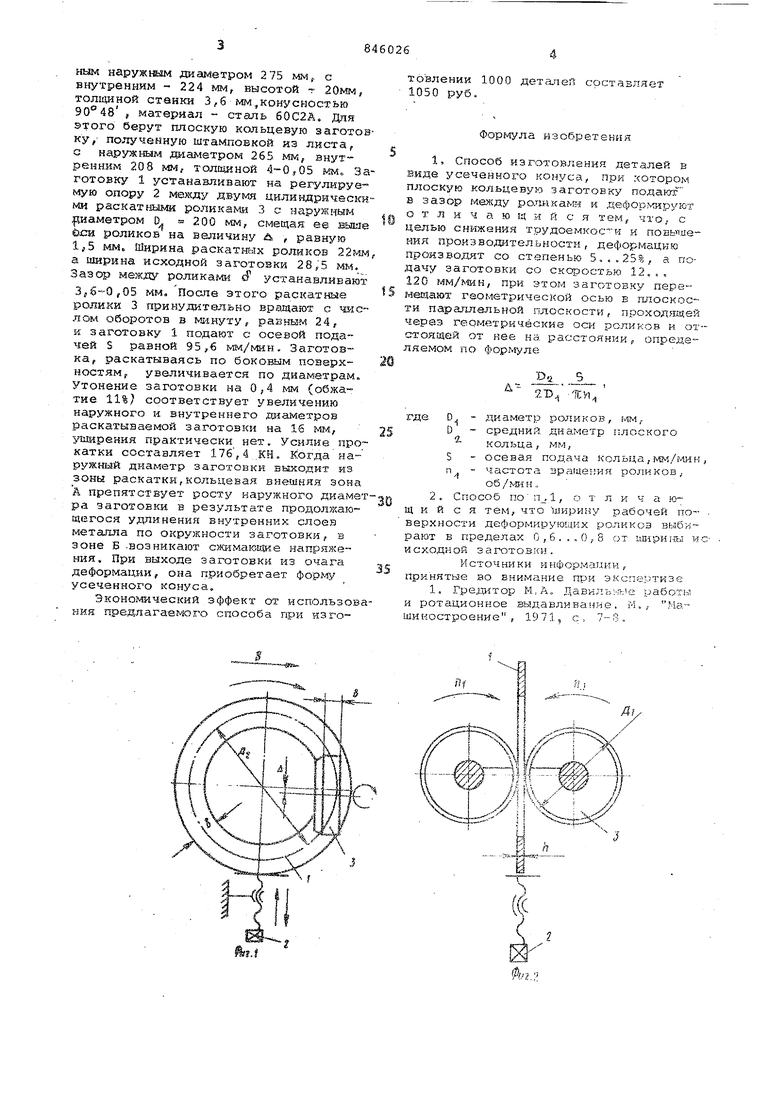

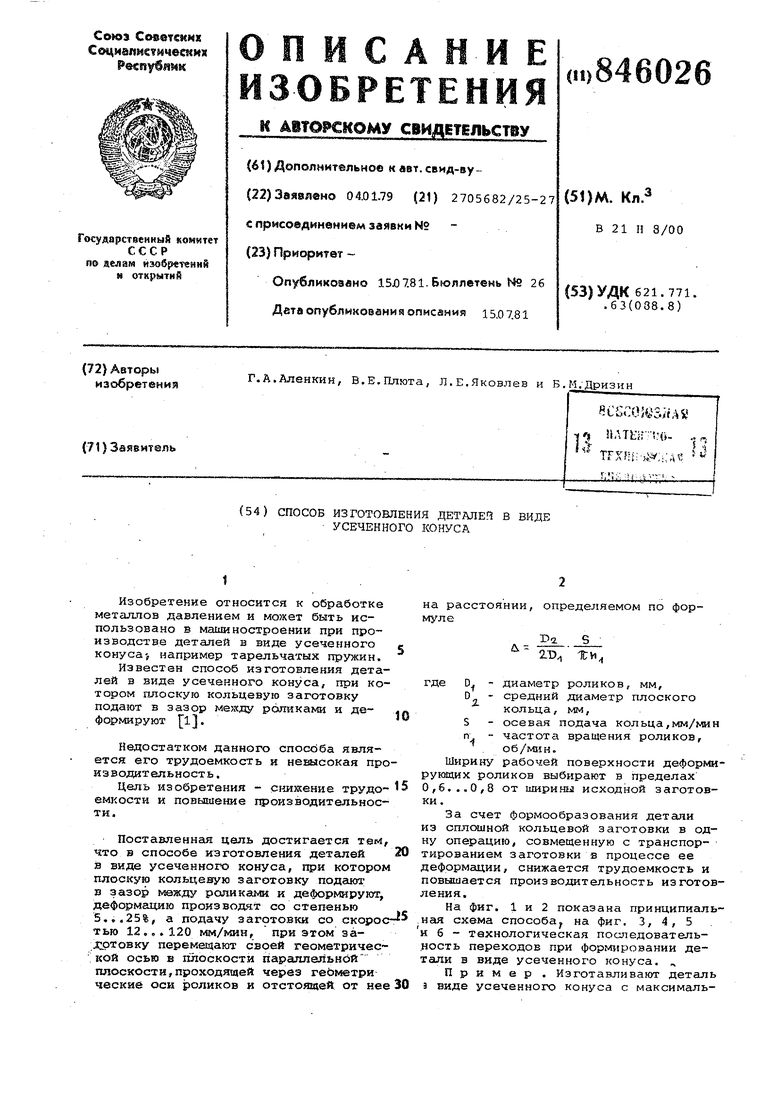

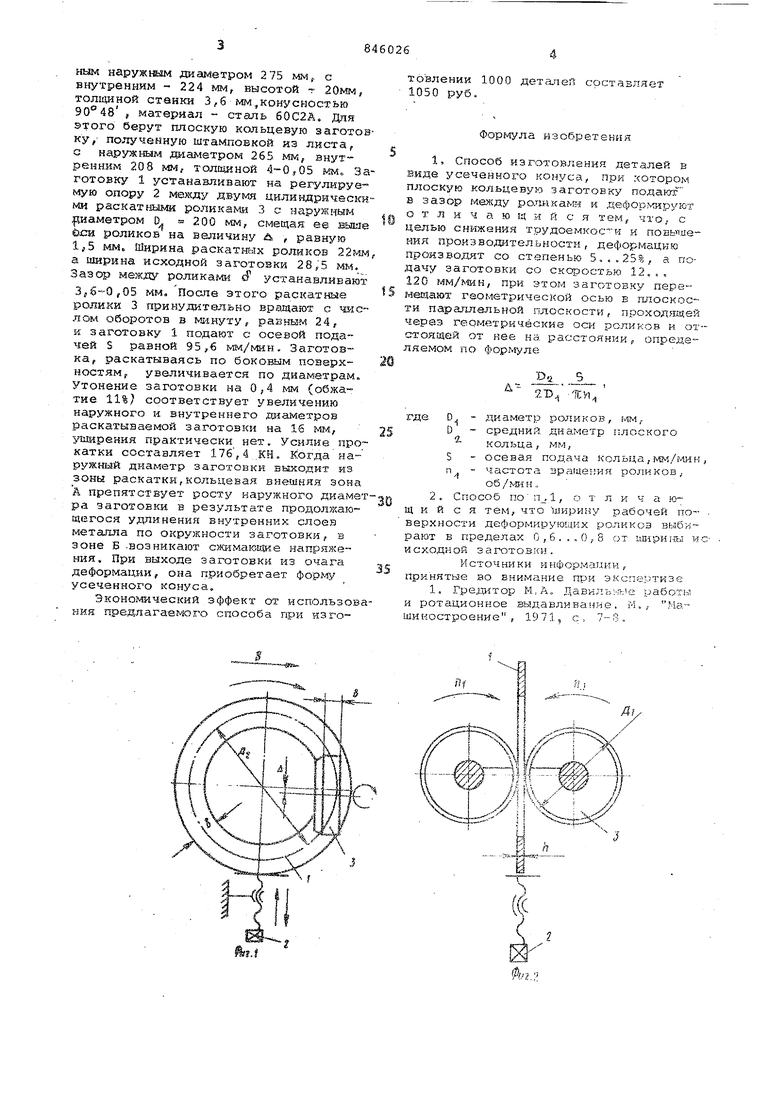

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при производстве деталей в виде усеченного конуса-, например тарельчатых пружин. Известен способ изготовления деталей в вида усеченного конуса, при котором плоскую кольцевую заготовку подают в зазор между роликами и деформируют р. . Недостатком данного способа является его трудоемкость и невысокая про изводительность. Цель изобретения - снижение трудо емкости и повьпаение производительности. Поставленная цель достигается тем что в способе изготовления деталей в виде усеченного конуса, при котором плоскую кольцевую заготовку а зазор меж.цу роликами и деформируют, деформацию производят со степенью 5,,,25%, а подачу загото.вки со скорое тью 12. „.120 мм/мин, при этом за.хртовку перемещают своей гаометричес;кой осью в плоскости параллельной плоскости,проходящей через геЬметрическйб оси роликов и отстоящей от не на расстоянии, определяемом по формулеID. ги. где D -диаметр роликов, мм, -средний диаметр плоского кольца, мм, S - осевая подача кольца,мм/мин п - частота вращения роликов, об/мин. Ширину рабочей поверхности деформирующих роликов выбирают в пределах О,6.,,О,В от ширины исходной заготовки . За счет формообразования детали из оплошной кольцевой заготовки в одну операцию, совмещенную с транспортированием заготовки в процессе ее деформации, снижается трудоемкость и повышается производительность изготовления. На фиг, 1 и 2 показана принципиальная схема способа на фиг. 3, 4, 5 н 6 - технологическая последовательность переходов при формировании детали в виде усеченного конуса. Пример , Изготавливают деталь 3 виде усеченного конуса с макснмальным наруж№Ш диаметром 275 кьм,. с внутренним - 224 мм, высотой г 20мм, тол:диной станки 3,6 мм,конусностью 90°48, материал - сталь 60С2А. Для этого берут плоскую кольцевую заготовку,- полученную штамповкой из листар с наружным диаметром 265 мм, внутренним 208 мм, толщиной мм. Заготовку 1 устанавливают на регулируемую опору 2 мехеду двумя цилиндрическими раскатгаши роликами 3 с наружным диаметром 0. 200 мм, смещая ее выше Й4си роликов на величину & , равную 1,5 мм. Ширина раскатных роликов 22мм а ширина исходной заготовки 28,5 т-л. Зазор между роликаМ -2 с устанавливают Зрб-0,05 мм. После этого раскатные ролики 3 принудительно враадают с 4s-iC лом оборотов в минуту, равным 24, к заготовку 1 подают с осевой подачей S равной 95,€ rviM/мин, Заготовка, раскатываясь по боковым поверхностям, увеличивается по диаметрам Утонение заготовки на 0,4 .мм (обжатие 11%/ соответствует увеличению наружного и внутреннего диаметров раскатываемой заготовки на 16 мгл, уширения практически нет. Усилие прокатки составляет 176, 4 ДН, Когда наружный диаметр заготовки выходит из зоны раскатки,кольцевая виешнля зона А препятствует росту наружного диаметра заготовки в результате продолжающегося удлинения внутренних слоев метсшла по окружности заготовки, в зоне Б .возникают сжимакиг ие напрялге-ния. При выходе заготовки из очага деформации, она приобретает форму усеченного конуса.

Экономический эффект от использовния npeanaraeNioio способа при изготовлении 1000 деталей составляет 1050 руб.

Формула нзобретеник

1. Способ изготовления деталей в виде усеченного конуса, при котором плоскую кольцевую заготовку подаюг в зазор мехсду ролнка и део)ор ируют о т л и ч а ю щ и и с я тем, что, с целью снижения трудоемкос -и и повыщеНИИ производительности, деформацию ПРОИЗВОДЯТ со степенью 5.,.25%, а подачу заготовки со скоростью 12... 120 мм/ьшн, при этом заготовку перемещают геометрической осью в плоскости параллельной плоскости, проходящей через геометрические оси роликов и отстоящей от нее на расстоянии f определяемом по формуле

D2 5 213Г -ICVb

Дгде О

- диаметр роликов, мм. D - средний, диаметр плоского

- кольца, мм,

S - осевая подача кольца,мм/гиик п. - частота вращения роликов,

об /.ми и.,

2, Способ поп,1, о т л и ч а ющ и и с я тем, что Спирину рабочей поверхности деформирующих роликов выбирают Б пределах 0,6, .,0,8 от imipHiflvJ и и с ходн ой 3 г1 гот о в ки .

Источники информаиии, принятые во внимание при экспертизе

1. Греди:тор М,Д.. Давиль дг е работы и ротационное выдавливание. М,, Машиностроение, 1971, с 7-0.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЕЦ С РЕГУЛЯРНОЙ МИКРОСТРУКТУРОЙ | 2017 |

|

RU2659501C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2004 |

|

RU2271261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

tfJ.J

%-i.n-Л

Vu-i.

.

г.6

Авторы

Даты

1981-07-15—Публикация

1979-01-04—Подача