Изобретение относится к обработке металлов давлением, в частности к изготовлению кольцевых и стаканообразных деталей, преимущественно тонкостенных, раскаткой прутковой заготовки

Цель изобретения - повышение экономичности процесса за счет увеличения стойкости раскатного валка путем облегчения условий его нагружения, а также расширение технологических возможностей способа за счет получения дета ien с конической наружной поверхностью при различной величине конусности.

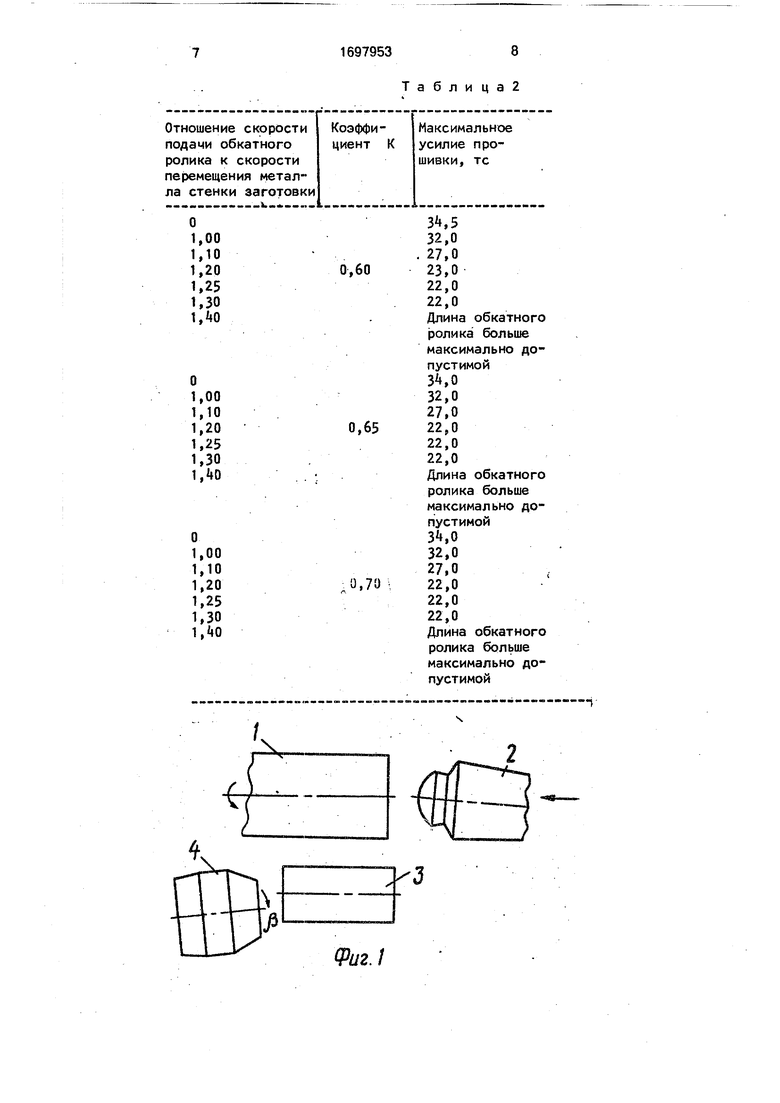

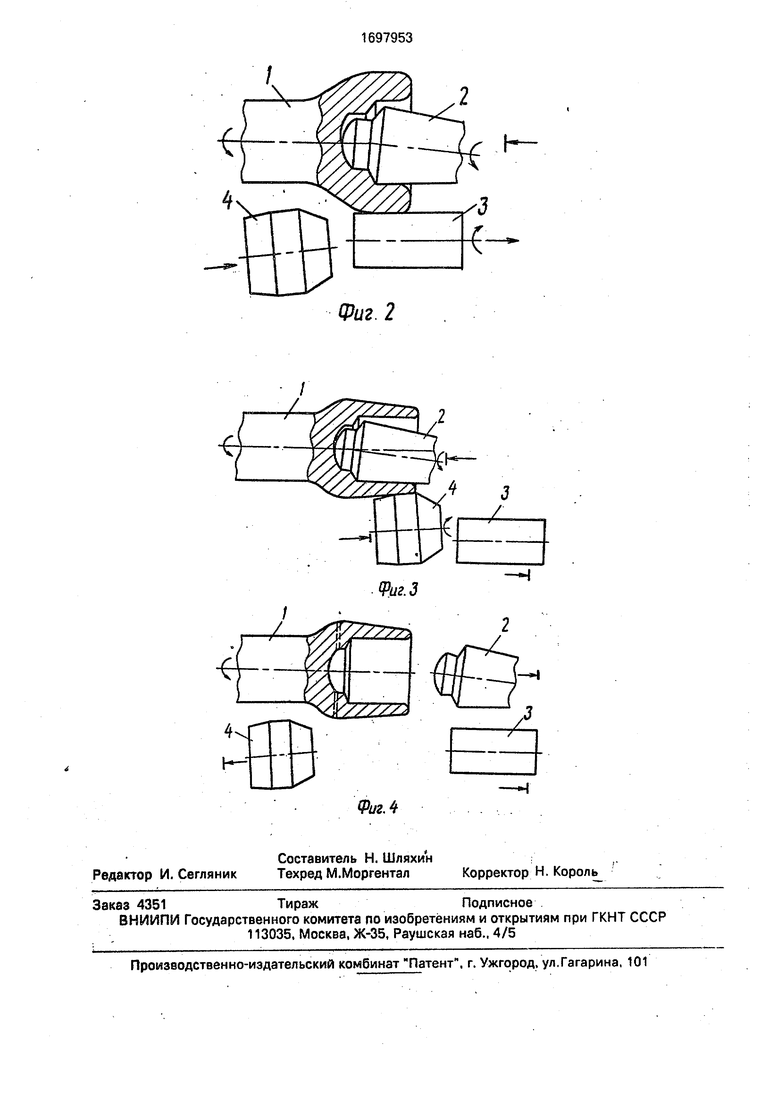

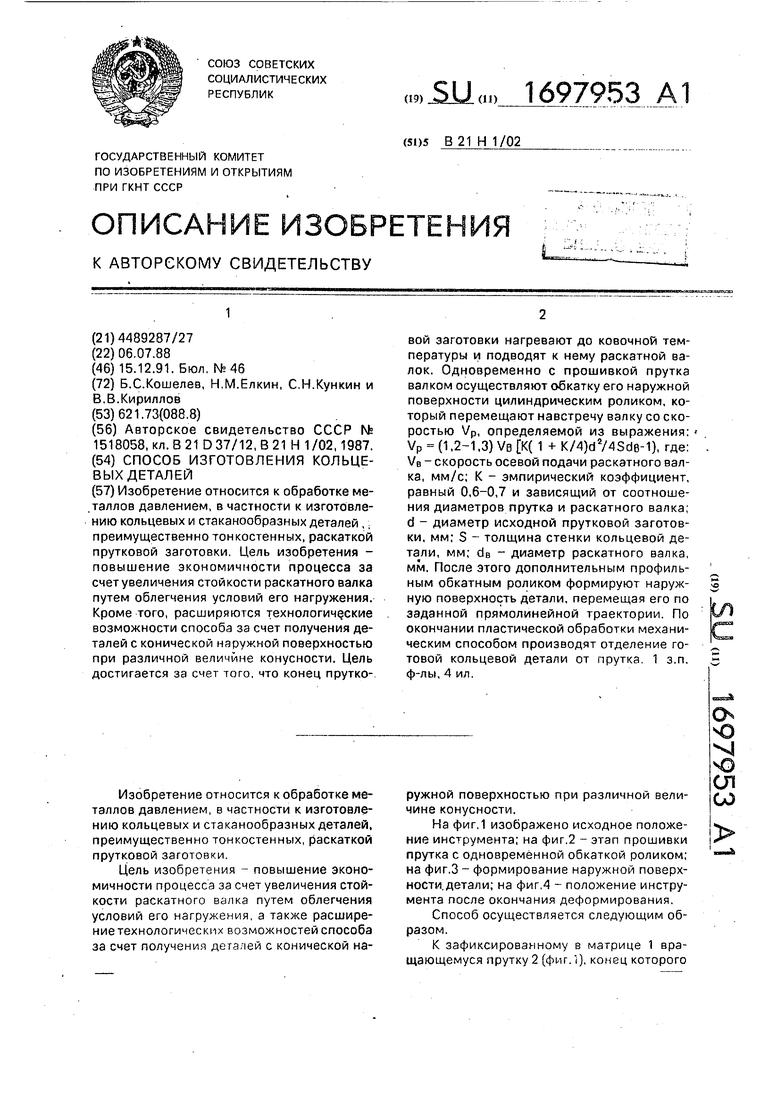

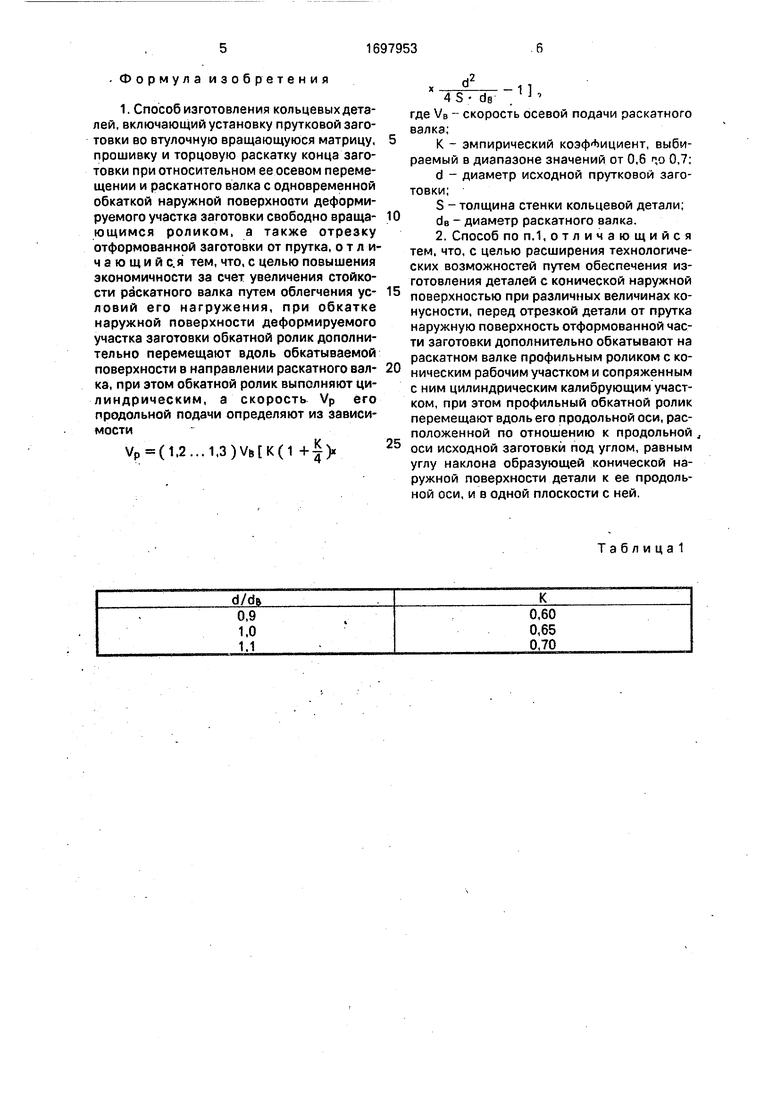

На фиг.1 изображено исходное положение инструмента; на фиг.2 - этап прошивки прутка с одновременной обкаткой роликом; на фиг.З - формирование наружной поверхности детали; на фиг 4 - положение инструмента после окончания деформирования.

Способ осуществляется следующим образом.

К зафиксированному в матрице 1 вращающемуся прутку 2 (фиг. 1), конец которого

ел

СА)

нагрет до ковочной температуры, подводят раскатной валок 3, при этом обкатной ролик 4 расположен параллельно оси прутка. Валок и ролик имеют возможность вращения за счет сил трения, возникающий между поверхностями контакта заготовки, валка и ролика при деформировании (фиг,2).

Вначале происходит прошивка прутка 2 валком 3, при которой наружная поверхность заготовки оформляется обкатным роликом 4, который перемещают навстречу раскатному валку 3 со скоростью Vp, определяемой из зависимости:,

Vp(1,2...1,3)(1 +|

Л

-И,

4S dB

где VB - скорость осевой подачи раскатного валка, мм/с;

К-эмпирический коэффициент, равный 0,6-0,7;

d - диаметр исходной прутконюй заготовки, мм;

S - толщина стенки кольцевой детали, мм;

dB диаметр раскатного валка, мм.

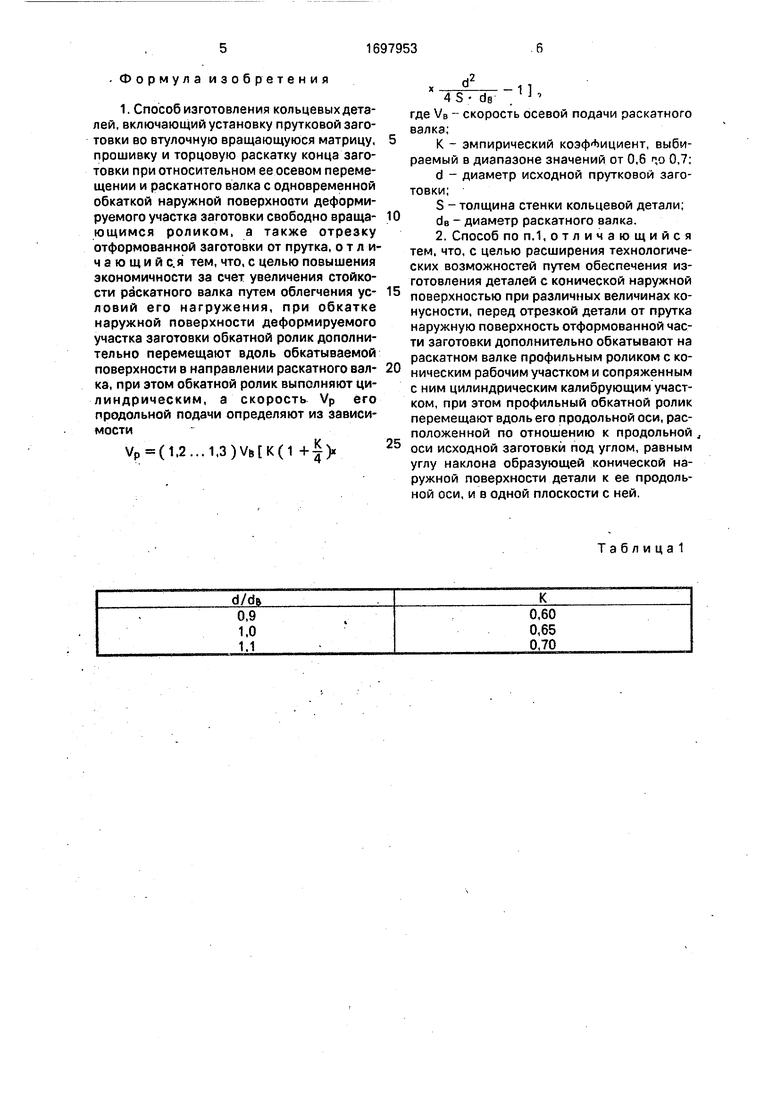

При этом значения эмпирического коэффициента К в зависимости от величины отношения диаметра прутка d кдиаметру da валка можно определить из приводимой ниже табл.1. Под диаметром dg валка подразумевается наибольший диаметр части валка 3, внедряемой в заготовку.

Указанная зависимость получена, исходя из условия необходимости создания на боковой поверхности раскатываемой заготовки активных сил трения, способствующих перемещению металла стенки заготовки в осевом направлении, что приводит к снижению нагрузки на консольно расположенный раскатной валок. Кроме того, она составлена с учетом экспериментально установленного соотношения скоростей осевой подачи обкатного ролика и перемещения материала стенки, равного 1,2-1,3, Зависимость для определения величины Vp выведена также из геометрических соотношений заготовки, определяющих возможность ее получения с максимальной толщиной стенки при использовании обкат- Ного ролика, с последующим уменьшением ее толщины до заданной и выполнении условия постоянства объемов.

По окончании прошивки, когда оформлена предварительно заданная толщина стенки кольца (фиг.2), сообщается перемещение дополнительному обкатному ролику 5, которым производится прокатка металла на раскатном валке 3, используемом в качестве оправки (фиг.З). При этом дополнительный обкатной ролик 5 имеет профильную наружную поверхность, состоящую из конического рабочего участка 6 и сопряженного с ним цилиндрического калибрующего участка 7. В зависимости от требуемой величи- ны конусности наружной поверхности заготовки ось дополнительного обкатного ролика 5 устанавливается под тем же углом к продольной оси исходной заготовки 2, поеле чего осуществляется его продольное осевое перемещение и вращение (за счет сил трения) между вращающейся заготовкой и профильной поверхностью ролика 5. По окончании пластической обработки

валок и ролики отводятся (фиг.4) от изделия и механическим способом производится отделение готового кольца от прутка.

Пример, На опытной установке, представляющей собой модернизированный

станок ГД-8 усилием 34,5 тс, была получена деталь втулка распорная. Исходным полуфабрикатом являлся пруток диаметром 50 мм из стали 40 ХН.

Конец прутка, нагретый до 1100+50°С,

прошивался валком 3 (диаметр 50 мм, скорость подачи 1 мм/с) с одновременной подачей параллельно оси прутка навстречу валку 3 цилиндрического обкатного ролика 4 со скоростью 0,5 мм/с, обкатывающего

боковую поверхность заготовки. Затем осуществлялась обкатка предварительно офор- мленной стенки заготовки роликом, имеющим угол сопряжения образующих конической и цилиндрической поверхностей в

30°, перемещаемым под углом /3 5° по отношению к оси прутка со скоростью 0,5 мм/с. Раскатанное кольцо имело следующие размеры; наибольший наружный диаметр 60 мм, угол наклона образующей 5°, наименьший внутренний диаметр 50, наибольший-55,5 мм, высота 60 мм. При этом осуществлялось измерение усилий прошивки в зависимости от отношения скорости подачи обкатного ролика Vp к скорости перемещения металла стенки заготовки (V), результаты которого представлены в табл.2.

Как видно из табл. 2, при отношении v

-и1 меньше 1,2 резко возрастает нагрузка

на валок, что может привести к его поломке,

а при отношении, большем 1,3, чрезмерно

возрастает длина обкатного ролика, что конструктивно невыполнимо. Таким образом.

при отношении -гЈ в пределах от 1,2 до 1,3

снижается нагрузка на аалок, что позволяет увеличить длину его рабочей части.

. Формула изобретения

1. Способ изготовления кольцевых деталей, включающий установку прутковой заготовки во втулочную вращающуюся матрицу, прошивку и торцовую раскатку конца заготовки при относительном ее осевом перемещении и раскатного валка с одновременной обкаткой наружной поверхности деформируемого участка заготовки свободно враща- ющимся роликом, а также отрезку отформованной заготовки от прутка, о т л и- чающийс.я тем, что, с целью повышения экономичности за счет увеличения стойкости раскатного валка путем облегчения ус- ловий его нагружения, при обкатке наружной поверхности деформируемого участка заготовки обкатной ролик дополнительно перемещают вдоль обкатываемой поверхности в направлении раскатного вал- ка, при этом обкатной ролик выполняют ци- линдрическим, а скорость Vp его продольной подачи определяют из зависимости

Vp(1,2...1,3)(

-Ч

4S- ds

где VB - скорость осевой подачи раскатного валка;

К - эмпирический коэффициент, выбираемый в диапазоне значений от 0,6 по 0,7;

d - диаметр исходной прутковой заготовки;

S - толщина стенки кольцевой детали;

dB - диаметр раскатного валка.

2. Способ по п.1 .отличающийся тем. что, с целью расширения технологических возможностей путем обеспечения изготовления деталей с конической наружной поверхностью при различных величинах конусности, перед отрезкой детали от прутка наружную поверхность отформованной части заготовки дополнительно обкатывают на раскатном валке профильным роликом с коническим рабочим участком и сопряженным с ним цилиндрическим калибрующим участком, при этом профильный обкатной ролик перемещают вдоль его продольной оси, расположенной по отношению к продольной оси исходной заготовки под углом, равным углу наклона образующей конической наружной поверхности детали к ее продольной оси, и в одной плоскости с ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления кольцевых заготовок | 1978 |

|

SU747596A1 |

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Способ изготовления осесимметричных деталей из прутка раскаткой | 1987 |

|

SU1518058A1 |

| Устройство для изготовления полых деталей | 1984 |

|

SU1278091A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ЗАГОТОВОК ТИПА ТЕЛ ВРАЩЕНИЯ ИЗ ИСХОДНОЙ ЗАГОТОВКИ | 1991 |

|

RU2025179C1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Способ изготовления осесимметричных деталей | 1990 |

|

SU1784406A1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению кольцевых и стаканообразных деталей,, преимущественно тонкостенных, раскаткой прутковой заготовки Цель изобретения - повышение экономичности процесса за счет увеличения стойкости раскатного валка путем облегчения условий его нагружения. Кроме того, расширяются технологические возможности способа за счет получения деталей с конической наружной поверхностью при различной величине конусности. Цель достигается за счет того, что конец прутковой заготовки нагревают до ковочной температуры и подводят к нему раскатной валок. Одновременно с прошивкой прутка валком осуществляют обкатку его наружной поверхности цилиндрическим роликом, который перемещают навстречу валку со скоростью Vp, определяемой из выражения: Vp (1,2-1,3) VB K( 1 + K/4)dV4Sde-1), где: VB - скорость осевой подачи раскатного валка, мм/с; К - эмпирический коэффициент, равный 0,6-0,7 и зависящий от соотношения диаметров прутка и раскатного валка, d - диаметр исходной прутковой заготовки, мм; S - толщина стенки кольцевой детали, мм; de - диаметр раскатного валка, мм. После этого дополнительным профильным обкатным роликом формируют наружную поверхность детали, перемещая его по заданной прямолинейной траектории. По окончании пластической обработки механическим способом производят отделение готовой кольцевой детали от прутка 1 з.п. ф-лы, 4 ил.

Таблица1

ФмЛ

Таблица2

Фиг. 2

2

| Способ изготовления осесимметричных деталей из прутка раскаткой | 1987 |

|

SU1518058A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1988-07-06—Подача