Изобретение относится к обработке металлов давлением, в частности к ротационной вытяжке конических изделий, к качеству отделки внутренней поверхности и точности которых предъявляются повышенные требования, обусловленные использованием их в пищевой промышленности в качестве сепараторов, дозаторов, загрузочных бункеров и т. п.

Известен способ ротационной вытяжки (РВ) конических изделий, характерной особенностью которого является осуществление его в соответствии с законом "синуса". При этом РВ выполняют давильно - раскатными роликами, которые располагают в одной плоскости с одинаковым радиальным смещением - зазором, относительно раскатной оправки, а оси роликов настраивают параллельно образующей оправки .

Недостатком известного способа является то, что он не обеспечивает гарантированного получения высококачественной уплотненной внутренней поверхности изделия непосредственно в процессе формообразования. Это связано с тем, что плотность, шероховатость получаемой внутренней поверхности зависят от нормального удельного давления, возникающего под роликом, которое, в свою очередь, определяется нормальной компонентой напряжения и деформации. При РВ по закону "Синуса" формообразование осуществляется в основном за счет сдвиговой компоненты деформации, поэтому нормальное удельное давление, необходимое для получения высококачественной плотной и гладкой поверхности, не обеспечивается в силу самой кинематики процесса.

Например, для стали модуль сдвига G при сдвиговой деформации меньше модуля упругости Е примерно в 2,6 раза, а значит и давление, возникающее при преобладании сдвиговой деформации будет ниже, чем в случае нормальной компоненты деформации.

Указанный недостаток приводит к необходимости выполнения после формообразования методом РВ дополнительной отделочной операции выглаживания, которая сопряжена со снижением точности изделия, достигнутой при формообразовании, вследствие возможного расширения и вспучивания металла, что снижает производительность изготовления изделия.

Известен способ ротационной вытяжки конусов, при котором ролики располагают в одной плоскости и с одинаковым радиальным смещением (зазором) относительно оправки, а оси их разворачивают и располагают перпендикулярно оси раскатной оправки.

Этот способ практически исключает проскальзывание роликов и связанные с ним поверхностные дефекты, однако и в этом случае ротационную вытяжку ведут по закону "синуса" с преобладанием сдвиговой компоненты деформации не обеспечивающей достижения значительного нормального давления под роликом, в результате внутренняя поверхность не наследует чистоту поверхности раскатной оправки, поэтому и здесь требуется проведение заключительной отделочной операции выглаживания, в результате чего возможно снижение достигнутой при ротационной вытяжке точности изделия, снижение производительности изготовления в два раза.

Наиболее близким по своей технической сущности и достигаемому результату является описанный в устройстве для давильных работ способ, в котором ротационную вытяжку выполняют двумя роликами - первым роликом выполняют формообразование детали, второй ролик, называемый поддерживающе - калибрующим, устанавливают позади давильного ролика так, чтобы он своей фронтальной торцевой поверхностью соприкасался с фланцем обрабатываемой заготовки и препятствовал его гофрообразования, а рабочей стороной поднимался к поверхности уже обработанной детали, препятствуя его пружинение (3).

Недостатком известного способа является то, что к моменту соприкосновения поддерживающе - калибрующего ролика с деталью, давильный ролик уже произвел формование и поэтому влияние на условия деформирования при формообразовании калибрующий ролик оказать не может. Одного поджатия ролика к детали на перераспределение напряжений во фланце заготовки для обеспечения его устойчивости недостаточно, поэтому необходимо механически поддержать фланец заготовки для исключения потери устойчивости и гофрообразования.

Предотвращение гофрообразования поддерживающе - калибрующим роликом путем его механического контакта с фланцем заготовки возможно только в случае, если теряя устойчивость, он заваливается в сторону задней бабки станка, т. е. на поддерживающе - калибрующий ролик, в случае отклонения фланца в другую сторону, дальнейшая потеря устойчивости и гофрообразования не сдерживается ничем.

Контакт фронтальной торцевой поверхности вращающегося поддерживающе - калибрующего ролика с вращающимся фланцем заготовки происходит с неизбежным взаимным проскальзыванием из-за разности величин и направлений их линейных скоростей вращения, что приводит к задиранию поверхности фланца заготовки, ее поверхностным надрывам, ударам. Предотвратить это практически не удается, даже если осуществлять формообразование давильным роликом строго по закону "синуса", т. е. так, чтобы фланец оставался все время прямым.

Таким образом, известный способ заключается в ротационной вытяжке одним роликом по закону "синуса" с преобладанием сдвиговой компоненты и поэтому не обеспечивает получение плотной высококачественной внутренней поверхности.

Для получения качественных деталей необходима доводочная операция выглаживания, что снижает точность и производительность изготовления.

Изобретение направлено на решение задачи повышения качества внутренней поверхности, точности и производительности изготовления. Технический результат заключается в том, что ротационную вытяжку конуса осуществляют давильно - раскатными роликами, настраиваемым с осевым и радиальным смещением между собой, исходя из условия обеспечения устойчивости фланца, причем ротационную вытяжку ведут одновременно передними роликами в режиме обжатия меньше заданного, задними - в режиме обжатия больше заданного.

За счет такого дробления деформации в процессе ротационной вытяжки конуса во фланце заготовки происходит наложение полей напряжения разного знака от действия внеконтактных деформаций передних и задних роликов, что обеспечивает устойчивость фланца в период всего процесса. Работа задних роликов в режиме переутомления обеспечивает повышение нормального удельного давления в зоне деформации и формирование высококачественной внутренней поверхности непосредственно в формообразующей операции.

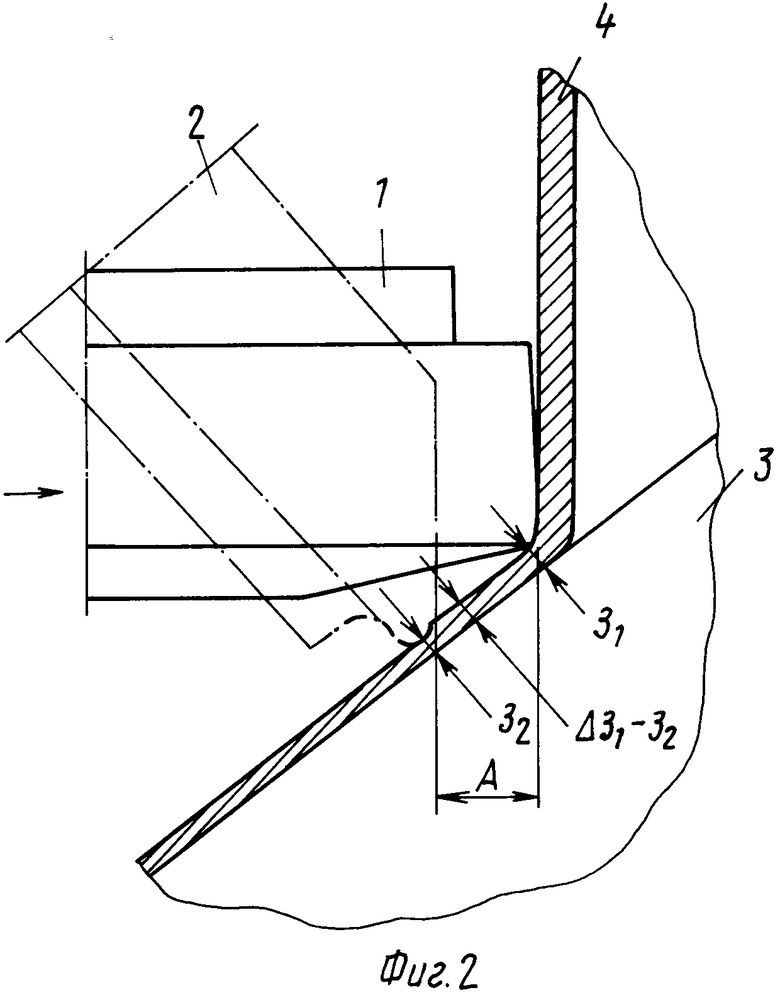

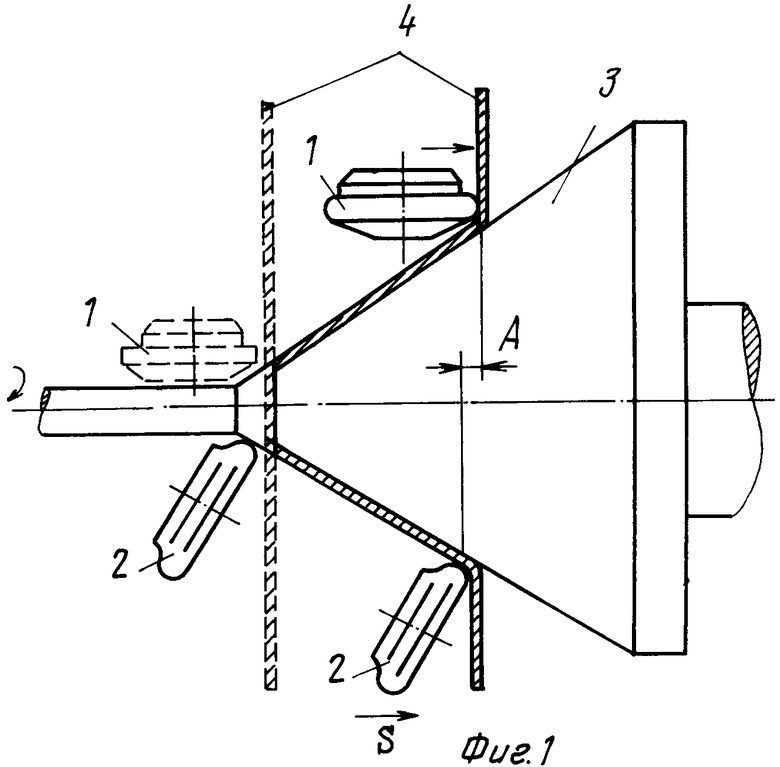

Выполнение способа показано на фиг. 1, 2.

На фиг. представлена оправка с изделием в момент осуществления способа ротационной вытяжки.

Перед ротационной вытяжкой давильно - раскатные ролики 1 и 2 устанавливают в рабочее положение, например, таким образом, чтобы ось ролика 1 была направлена перпендикулярно оси оправки 3, а ось ролика 2 - параллельно образующей оправки 3 (или оба ролика параллельно образующей оправки 2), при этом ролик 1 опережает ролик 2 в направлении осевой подачи на величину осевого смещения А, определяемую опытным путем, исходя из устойчивости фланца изделия 4 (учитывается толщина детали, угол конусности, диаметр, прочность материала). Из опыта установлено, что осевое смещение А может быть от 0,3 до 3,0 толщин заготовки в зависимости от степени деформации. Затем настраивают рабочие зазоры между роликами 1,2 и оправкой 3. Величина зазоров 31 и 32 также подбирается опытным путем исходя из критерия устойчивости фланца заготовки, причем зазор 31 больше, чем теоретический зазор, определяемый законом "синуса" из соотношения То х sin α , где То толщина заготовки, α - угол между образующей конуса и его осью, а зазор 32 между роликом 2 и оправкой 3 - меньше.

Заготовку 4 устанавливают на оправку 3, поджимают пинолью задней бабки станка и производят ротационную вытяжку. В процессе ротационной вытяжки ролики 1 и 2 выполняют операцию формовки конуса. Вследствие осевого смещения А и радиального Δ ( Δ = 31 - 32) роликов 1, 2 производят РВ конуса роликом 1 в режиме недоутонения, а роликом 2 в режиме переутонения. За счет работы ролика 1 в режиме недоутонения не происходит плотного прилегания заготовки к оправке 3 за счет чего устраняется обратное течение металла при его деформировании роликом 2 в режиме переутонения, что обеспечивает повышение точности и позволяет производить РВ заготовок большой конусности (более 70о), а ролик 2, работая в режиме переутонения, обеспечивает повышение нормального удельного давления на материал, повышая тем самым качество внутренней поверхности детали, соответствующее 9-10 классам шероховатости.

П р и м е р (конкретного выполнения). Ротационной вытяжкой изготовлено коническое изделие с углом полураствора 38о 30 из листовой нержавеющей стали 12 18Н ОТ, с исходной толщиной 3 мм. Получено конусное изделие толщиной стенки 1,7 ± 0,1 при диаметре ⊘ 1200, неприлегание шаблона по внутренней поверхности не более 0,5 мм, диаметральные размеры по Н 11, шероховатость внутренней поверхности соответствует 9-10 классу. Данные показатели достигнуты осевым и радиальным смещением роликов 1 и 2, которое для каждой детали подбирается опытным путем, исходя из условия обеспечения устойчивости фланца заготовки.

В данном примере осевое смещение роликов А равно 6 мм, а радиальное смещение Δ= 0,6-0,7 мм. Полученные параметры полностью удовлетворяют повышенным требованиям, предъявляемым к качеству внутренней поверхности и точности изделий, предназначенных для применения в пищевой промышленности. (56) Авторское свидетельство СССР N 428823, кл. В 21 D 22/16, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2006318C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОЖИВАЛЬНЫХ И КОНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Устройство для ротационной вытяжки | 1987 |

|

SU1518054A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРОВАННОЙ КУМУЛЯТИВНОЙ ОБЛИЦОВКИ | 2011 |

|

RU2502038C2 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| Способ изготовления тонкостенных деталей с криволинейной образующей и приспособление жесткости для его осуществления | 2022 |

|

RU2787190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ ротационной вытяжки полых тонкостенных сложнопрофильных деталей на токарно-давильном станке с системой ЧПУ (варианты) | 2023 |

|

RU2814834C1 |

Способ ротационной вытяжки конических изделий. Использование: обработка металлов давлением. Сущность изобретения: способ включает ротационную вытяжку заготовки на оправке давильно- раскатными роликами, установленными со смещением относительно вертикальной плоскости. В процессе ротационной вытяжки передние давильно-раскатные ролики деформируют заготовку с обжатием меньше заданного, а задние деформируют заготовку с обжатием больше заданного. 2 ил.

СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ, включающий ротационную вытяжку заготовки на оправке давильно-раскатными роликами, установленными со смещением относительно вертикальной плоскости, отличающийся тем, что в процессе ротационной вытяжки передние давильно-раскатные ролики деформируют заготовку с обжатием меньше заданного, а задние - деформируют заготовку с обжатием больше заданного.

Авторы

Даты

1994-02-15—Публикация

1991-12-25—Подача