(54) СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационной обработки детали | 1980 |

|

SU975350A1 |

| Способ вибрационной обработкидЕТАлЕй B зАМКНуТОМ КОНТЕйНЕРЕ | 1979 |

|

SU846245A1 |

| Установка для электрополирования лопатки турбомашины | 2021 |

|

RU2755908C1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2699495C1 |

| СПОСОБ СУХОГО ЛОКАЛЬНОГО ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2697757C1 |

| Способ сухого электрополирования лопатки турбомашины | 2021 |

|

RU2752835C1 |

| СПОСОБ ЭЛЕКТРОПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА И РАБОЧИЙ КОНТЕЙНЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694941C1 |

| Способ вибрационной обработки длинномерных деталей | 1979 |

|

SU918050A1 |

| УСТАНОВКА ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2510322C1 |

| Устройство для вибрационной обработки деталей | 1987 |

|

SU1556879A1 |

1

Изобретение относится к обработке свободным абразивом в вибрирующих контейнерах и может быть использс/вано.для обработки профильных длинномерных деталей, например крупногабаритных лопаток газотурбинных двигателей.

Известен способ вибрационной обработки длинномерных деталей гранулированной рабочей средой, при котором обрабатываемую деталь размещают продольно в вертикально расположенном и получающем колебания от вибратора контейнере, внутреннюю полость которого по/ вертикали выбирают эквидистантно профилю обрабатываемой детали в поперечном сечении {.

#

Недостатком известного способа являетря неравномерность обработки деталей типа лопаток газотурбинных двигателей при закреплении их в закрытом контейнере, обусловленная тем, что зазор между деталью и .стенками контейнера по вертикали сохраняется постоянным.

Цель изобретения -обеспечение равномерности обработки деталей типа лопаток газотурбинных двигателей при закреплении их в закрытом контейнере.

Поставленная Цель достигается /гем, что согласно способу вибрационной обработки эквидистантность профиля внутренней полости контейнера задают из условия обеспечения зазора между стенками контейнера и деталью величиной; равной 2-5 максимальным поперечникам гранул рабочей среды, при этом величину зазора увеличивают к верху пропорционально высоте детали,.а коэффициент пропорциональности выбирают в диапазоне О ,05-0,1.

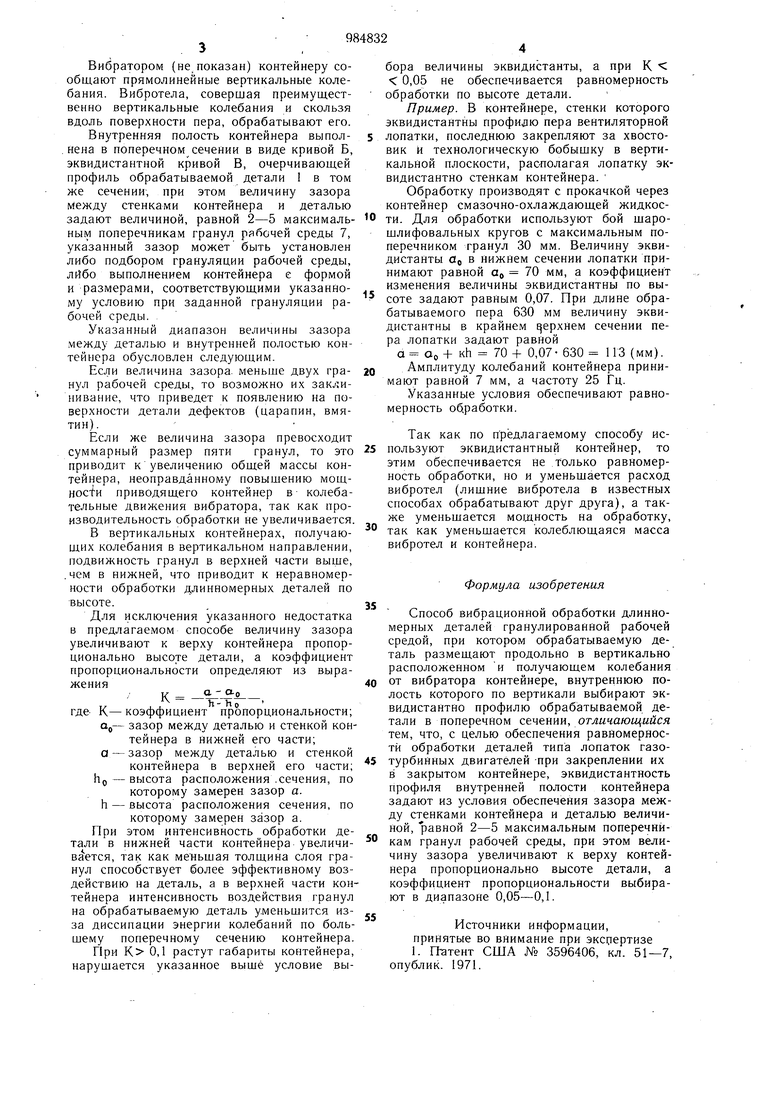

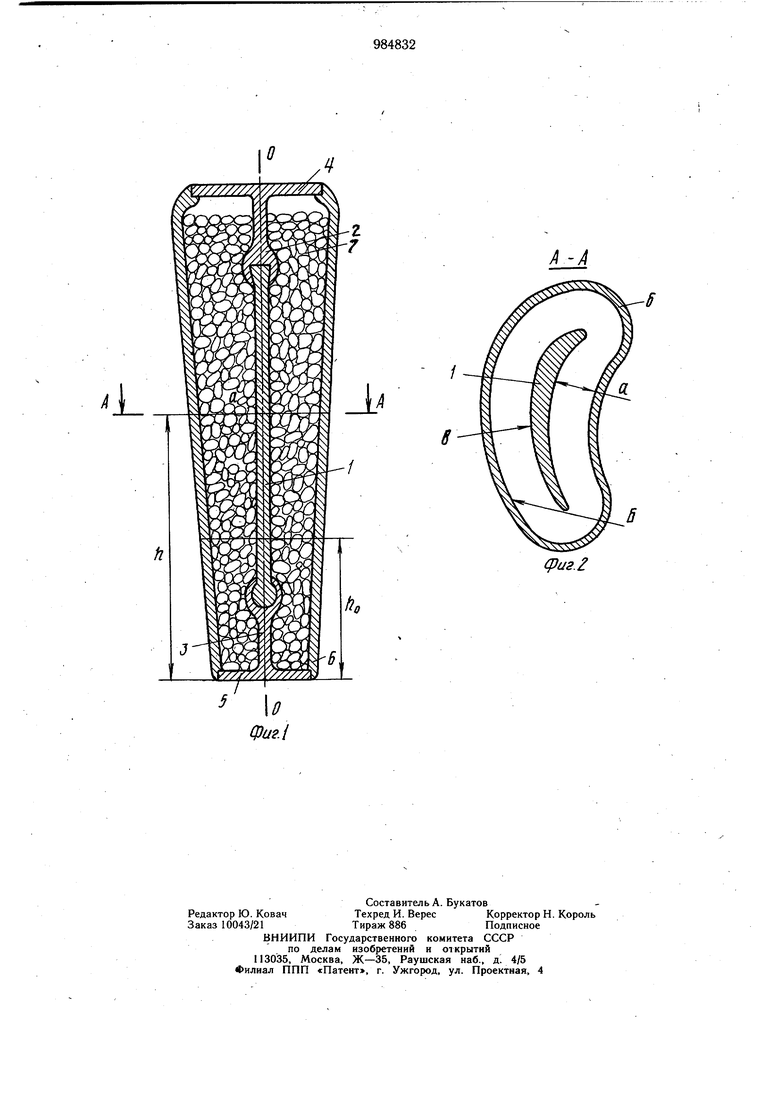

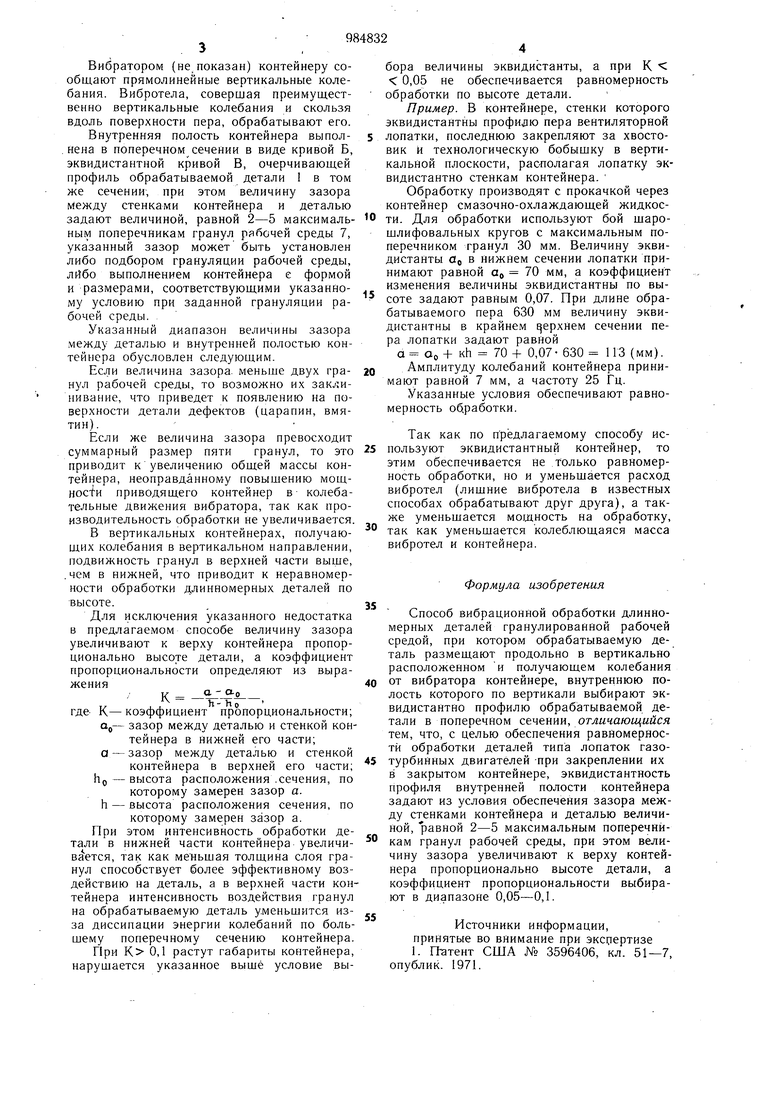

На фиг. 1 показан контейнер с обрабатываемой деталью, поперечный разрез в вертикальной плоскости; на фнг. 2 - сечение А-А на фиг. 1.

Обрабатываемую деталь 1 (например, 15 вентилятора) с помощью приспособлений 2 и 3 крепят, .на крышках 4 и 5 контейнера 6. Продольную ось 00 лопатки совмещают с соответствующей продольной осью контейнера и распЬлагают в вертикальной плоскости.

Внутреннюю полость контейнера 6 заполняют гранулированной обрабатывающей (абразивной или упрочняющей) средой 7 таким образом, чтобы деталь находилась в слое вибротел. Вибратором (не показан) контейнеру сообщают прямолинейные вертикальные колебания. Вибротела, совершая преимущественно вертикальные колебания и скользя вдоль поверхности пера, обрабатывают его. Внутренняя полость контейнера выполнена в поперечном сечении в виде кривой Б, эквидистантной кривой В, очерчивающей профиль обрабатываемой детали 1 в том же сечении, при этом величину зазора Между стенками контейнера и деталью задают величиной, равной 2-5 максимальным поперечникам гранул рабочей среды 7, указанный зазор может быть установлен либо подбором грануляции рабочей среды, либо выполнением контейнера с формой и размерами, соответствующими указанноMV условию ПРИ заданной грануляции раму условию при заданной грануляции ра бочей среды. Указанный диапазон величины зазора между деталью и внутренней полостью контейнера обусловлен следующим. Если величина зазора, меньше двух гранул рабочей среды, то возможно их заклинивание, что приведет к появлению на поверхности детали дефектов (царапин, вмятин). Если же величина зазора превосходит суммарный размер пяти гранул, то это приводит к увеличению общей массы контейнера, неоправданному повышению мощнocfи приводящего контейнер в колебательные движения вибратора, так как производительность обработки не увеличивается. В вертикальных контейнерах, получающих колебания в вертикальном направлении, подвижность гранул в верхней части выще, .чем в нижней, что приводит к неравномерности обработки длинномерных деталей по высоте. Для исключения указанного недостатка в предлагаемом способе величину зазора увеличивают к верху контейнера пропорционально высоте детали, а коэффициент пропорциональности определяют из выраженияV - о.- 0-0 -1т -Тг где- К-коэффициент пропорциональности; ад- зазор между деталью и стенкой контейнера в нижней его части; а - зазор между деталью и стенкой контейнера в верхней его части; HQ - высота расположения .сечения, по которому замерен зазор а. h - высота расположения сечения, по которому замерен зазор а. При этом интенсивность обработки детали в нижней части контейнера увеличивается, так как меньшая толщина слоя гранул способствует более эффективному воздействию на деталь, а в верхней части контейнера интенсивность воздействия гранул на обрабатываемую деталь уменьщится изза диссипации энергии колебаний по большему поперечному сечению контейнера. При К 0,1 растут габариты контейнера, нарушается указанное выше условие выбора величины эквидистанты, а при К 0,05 не обеспечивается равномерность обработки по высоте детали. Пример. В контейнере, стенки которого эквидистантны профидю пера вентиляторной лопатки, последнюю закрепляют за хвостовик и технологическую бобышку в вертикальной плоскости, рас-полагая лопатку эквидистантно стенкам контейнера. Обработку производят с прокачкой через контейнер смазочно-охлаждающей жидкосхи. Для обработки используют бой щарошлифовальных кругов с максимальным поперечником гранул 30 мм. Величину эквидистанты GO в нижнем сечении лопатки принимают равной QO 70 мм, а коэффициент изменения величины эквидистантны по высоте задают равным 0,07. При длине обрабатываемого пера 630 мм величину эквидистантны в крайнем ерхнем сечении пера лопатки задают равной а GO + кН 70 + 0,07 630 113 (мм). Амплитуду колебаний контейнера принимают равной 7 мм, а частоту 25 Гц. Указанные условия обеспечивают равномерность обработки. Так как по предлагаемому способу используют эквидистантный контейнер, то этим обеспечивается не только равномерность обработки, но и уменьшается расход вибротел (лишние вибротела в известных способах обрабатывают друг друга), а также уменьшается мощность на обработку, так как уменьшается колеблющаяся масса вибротел и контейнера, Формула изобретения Способ вибрационной обработки длинномерных деталей гранулированной рабочей средой, при котором обрабатываемую деталь размещают продольно в вертикально расположенном и получающем колебания от вибратора контейнере, внутреннюю полость которого по вер)тикали выбирают эквидистантно профилю обрабатываемой детали в поперечном сечении, отличающийся тем, что, с целью обеспечения равномерности обработки деталей типа лопаток газотурбинных двигателей-при закреплении их в закрытом контейнере, эквидистантность профиля внутренней полости контейнера задают из условия обеспечения зазора между стенками контейнера и деталью величиной, равной 2-5 максимальным поперечникам гранул рабочей среды, при этом величину зазора увеличивают к верху контейнера пропорционально высоте детали, а коэффициент пропорциональности выбирают в диапазоне 0,05-0,1. Источники информации, принятые во внимание при экспертизе 1. Штент США № 3596406, кл. 51-7, опублик. 1971.

/f

A A

фиг. 2

Авторы

Даты

1982-12-30—Публикация

1981-02-26—Подача