1

Изобретение относится к машиностроению и может быть использовано на операциях снятия заусенцев, очистки, упрочнения шлифования и полирования.

Цель изобретения - повышение достоверности получения оптимальной величины степени заполнения замкнутого контейнера за счет установления ее по мошности, затрачиваемой на процесс обработки.

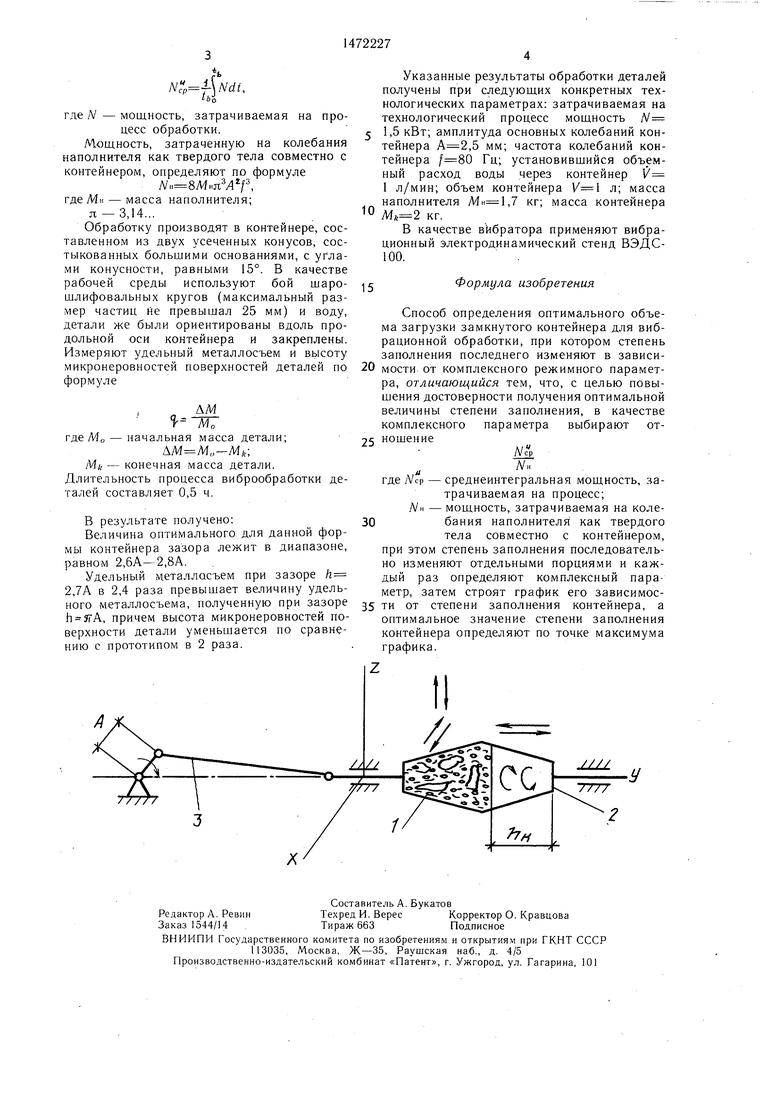

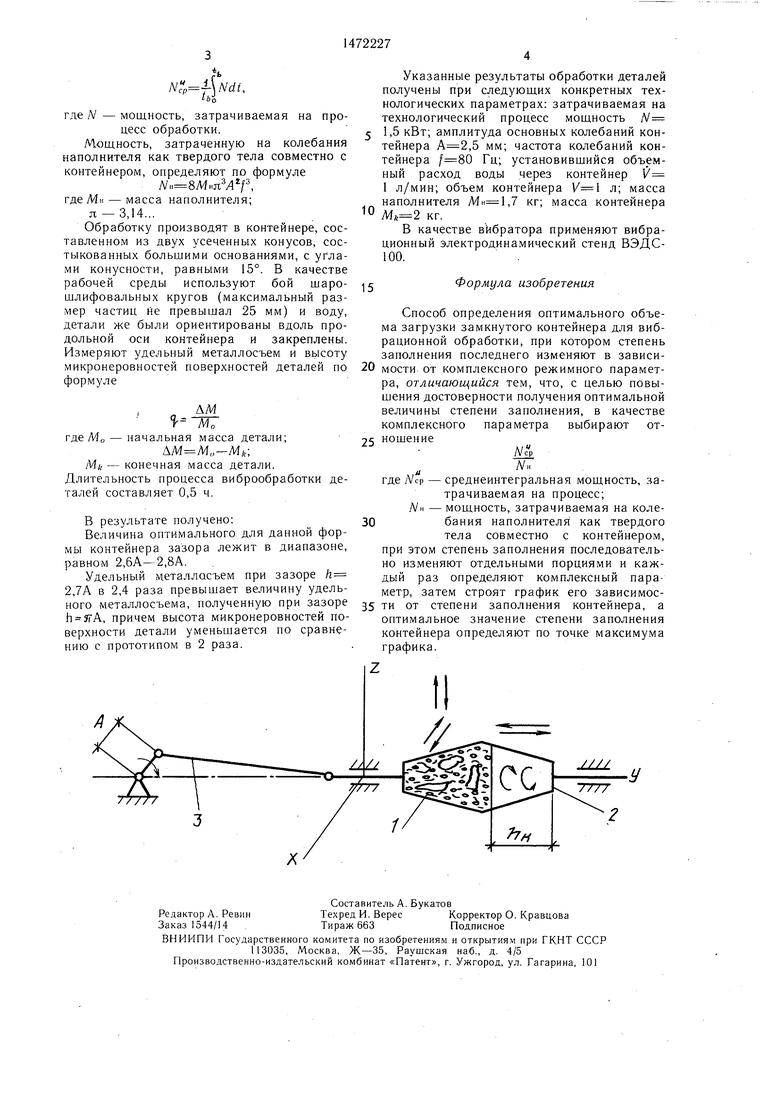

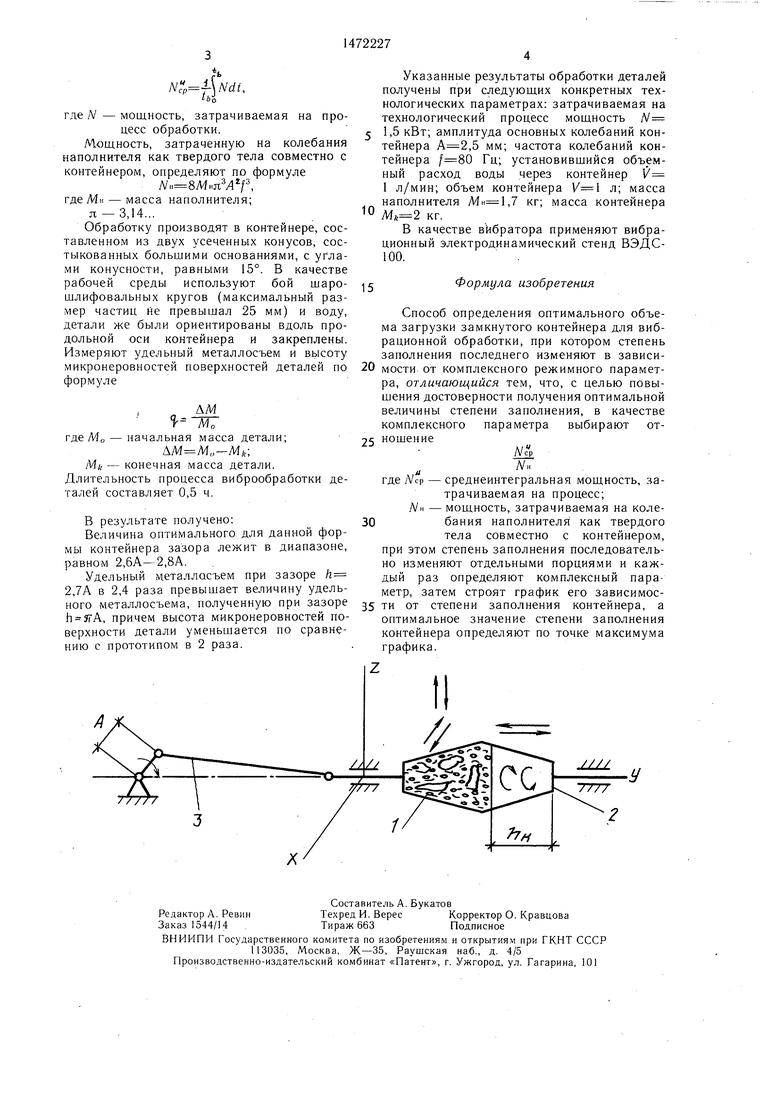

На чертеже показано устройство для осуществления предлагаемого способа.

Способ осушествляют следуюшим образом.

При определении оптимального объема загрузки замкнутого контейнера наполнитель 1 (рабочие тела, детали и жидкую фракцию) загружают в контейнер 2 с начальным зазором ,A, где А - амплитуда колебаний, затем включают вибратор 3, после выхода вибратора на рабочий режим производят запись потребляемой мощности. При этом последовательно увеличивают определенными порциями количество наполнителя и проводят обработку на протяжении tb 100-f- c, где tb - время обработки при постоянной массе наполнителя; f частота основных колебаний контейнера.

Каждый раз определяют в качестве комплексного параметра отношение

.V СП

где - среднеинтегральная мошность, затрачиваемая на процесс; Л н - мошность, затрачиваемая на колебания наполнителя как твердого тела совместно с контейнером. Одновременно отмечают величину зазора между уровнем среды и стенкой контейнера, равную hk, где k - номер дополнительной порции наполнителя. Затем строят график зависимости комплексного параметра от степени заполнения контейнера и по точке его максимума определяют оптимальный

зазор /I.

Исходя из определения, среднеинтегральная мошность может быть представлена в виде

4 tC

ю to

Л/

r.r/vrf/,

tb

где ;V - мощность, затрачиваемая на процесс обработки. г

Л1ощность, затраченную на колебания наполнителя как твердого тела совместно с контейнером, определяют по формуле

/Vм 8MилMV гдеМн - масса наполнителя;

,14...10

Обработку производят в контейнере, составленном из двух усеченных конусов, состыкованных большими основаниями, с углами конусности, равными 15°. В качестве рабочей среды используют бой шаро- 5 иалифовальных кругов (максимальный размер частиц не превышал 25 мм) и воду, детали же были ориентированы вдоль продольной оси контейнера и закреплены. Измеряют удельный металлосъем и вь1соту

Указанные результаты обработки деталей получены при следующих конкретных технологических параметрах: затрачиваемая на технологический процесс мощность N 1,5 кВт; амплитуда основных колебаний контейнера ,5 мм; частота колебаний контейнера Гц; установившийся объемный расход воды через контейнер 1/ 1 л/мин; объем контейнера л; масса наполнителя ,7 кг; масса контейнера кг.

В качестве вибратора применяют вибрационный электродинамический стенд ВЭДС- 100.

Формула изобретения

Способ определения оптимального объема загрузки замкнутого контейнера для вибрационной обработки, при котором степень заполнения последнего изменяют в зависимикронеровностей поверхностей деталей по 20 мости, от комплексного режимного парамет- формуле

ра, отличающийся тем, что, с целью повышения достоверности получения оптимальной величины степени заполнения, в качестве комплексного параметра выбирают отЛ/И

где MO - начальная масса детали;

ДМ М„-Мь

Mk - конечная масса детали. Длительность процесса виброобработки деталей составляет 0,5 ч.

В результате получено:

Величина оптимального для данной формы контейнера зазора лежит в диапазоне, равном 2,6А-2,8А.

Удельный м.еталласъем при зазоре h 2,7А в 2,4 раза превышает величину удельра, отличающийся тем, что, с целью повышения достоверности получения оптимальной величины степени заполнения, в качестве комплексного параметра выбирают оттс ношение

N

Nn

..и,

где yVcp - среднеинтегральная мощность, затрачиваемая на процесс; N - мощность, затрачиваемая на коле- 30бания наполнителя как твердого

тела совместно с контейнером, при этом степень заполнения последовательно изменяют отдельными порциями и каждый раз определяют комплексный параметр, затем строят график его зависимосного металлосъема, полученную при зазоре j ти от степени заполнения контейнера, а , причем высота микронеровностей по- оптимальное значение степени заполнения верхности детали уменьшается по сравне-контейнера определяют по точке максимума

нию с прототипом в 2 раза.. графика.

Указанные результаты обработки деталей получены при следующих конкретных технологических параметрах: затрачиваемая на технологический процесс мощность N 1,5 кВт; амплитуда основных колебаний контейнера ,5 мм; частота колебаний контейнера Гц; установившийся объемный расход воды через контейнер 1/ 1 л/мин; объем контейнера л; масса наполнителя ,7 кг; масса контейнера кг.

В качестве вибратора применяют вибрационный электродинамический стенд ВЭДС- 100.

Формула изобретения

Способ определения оптимального объема загрузки замкнутого контейнера для вибрационной обработки, при котором степень заполнения последнего изменяют в зависи 20 мости, от комплексного режимного парамет-

ра, отличающийся тем, что, с целью повышения достоверности получения оптимальной величины степени заполнения, в качестве комплексного параметра выбирают оттс ношение

N

Nn

..и,

где yVcp - среднеинтегральная мощность, затрачиваемая на процесс; N - мощность, затрачиваемая на коле- 30бания наполнителя как твердого

тела совместно с контейнером, при этом степень заполнения последовательно изменяют отдельными порциями и каждый раз определяют комплексный параметр, затем строят график его зависимосj ти от степени заполнения контейнера, а оптимальное значение степени заполнения контейнера определяют по точке максимума

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационной обработки | 1981 |

|

SU984832A1 |

| Способ вибрационной обработкидЕТАлЕй B зАМКНуТОМ КОНТЕйНЕРЕ | 1979 |

|

SU846245A1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ вибрационной обработки детали | 1980 |

|

SU975350A1 |

| Устройство для вибрационной обработки | 1988 |

|

SU1583268A1 |

| Способ шпиндельной вибрационной обработки | 1981 |

|

SU1076263A1 |

| Устройство для вибрационной обработки | 1982 |

|

SU1030145A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2123419C1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 1991 |

|

RU2036774C1 |

| Вибрационный смеситель | 1990 |

|

SU1754196A1 |

Изобретение относится к машиностроению и может быть использовано на операциях снятия заусенцев, очистки, упрочнения, шлифования и полирования. Целью изобретения является повышение достоверности получения оптимальной величины степени заполнения замкнутого контейнера за счет установления ее по мощности, затрачиваемой на процесс обработки. Оптимальный объем загрузки контейнера устанавливается по максимуму графика зависимости от величины зазора в контейнере комплексного параметра - отношения среднеинтегральной мощности, затрачиваемой на процесс, к мощности, затрачиваемой на колебания наполнителя как твердого тела совместно с контейнером. Найденная величина зазора между уровнем среды и стенкой контейнера позволяет обеспечить при виброобработке наиболее интенсивный энергообмен между наполнителем, деталями и контейнером. 1 ил.

| Способ обработки деталей рабочимиТЕлАМи | 1976 |

|

SU818832A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-04-15—Публикация

1987-02-16—Подача