(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых железобетонных элементов | 1979 |

|

SU876618A1 |

| Дымовая труба | 1978 |

|

SU777187A1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ПРОМЫШЛЕННЫХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2254427C1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ МОНОЛИТНОЙ ЖЕЛЕЗОБЕТОННОЙ ДЫМОВОЙ ТРУБЫ, ВОЗВОДИМОЙ С ИСПОЛЬЗОВАНИЕМ ПЕРЕСТАВНОЙ ОПАЛУБКИ | 2003 |

|

RU2229002C1 |

| ДЫМОВАЯ ТРУБА | 1989 |

|

RU2010932C1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ ТРУБ | 2001 |

|

RU2181482C1 |

| Дымовая труба | 1979 |

|

SU910992A1 |

| СТВОЛ КИРПИЧНОЙ ДЫМОВОЙ ТРУБЫ | 2003 |

|

RU2238382C1 |

| Способ возведения монолитных железобетонных сооружений | 1980 |

|

SU894044A1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

Изобретение относится к способу изготовления элементов железобе-, тонных конструкций, преимущественно для сборных железобетонных дымовых труб, подвергаемых при эксплуатации одновременному воздействию высокой температуры и агрессивных по отношению к бетону-и стальной арматуре газов или жидкостей. Известен способ зашить поверхностей бетона от разрушения агрессив ными жидкими или газообразными сре дами с помощью кислостойких покрытий на основе различного рода Недостатком этого .способа защиты элементов ствола железобетонных дымовых труб при помощи кислостойких покрытий является нарушение целостности покрытий в эксплуатационных-ус ловиях вследствие образования в бетоне трещин, обусловленных .наг;ряженным состоянием в условиях односторон него температурного воздействия. При нагревании в горизонтальных и вертикальных сечениях ствола дымовой трубы возникают температурные напряжения из-за нелинейности температурных деформаций по толщине стенки. Эти напряжения приводят к возникновв нию трещин на наружной поверхности ствола при нагреве и на внутренней поверхности при охлаждении после первого нагрева необратимой деформации, усадки и ползучести, наиболее интенсивно проявляющихся при температурном воздействии. Образование трещин привод1 т к тому, что обнажаются реакционно способные поверхности бетона и арматуры. Проникающая в эти трещины агрессивная среда вызывает коррозию бетона и арматуры и тем самым способствует, разрушению конструкции. Наиболее близким к предлагаемому является способ изготовления железобетонных элементов путем их формования, термообработки, охлаждения и пропитки кислостойким раствором Г211 Недостатком этого способа явля- . ется. невысокая прочность и малая коррозионная стойкость получаемых изделий. Цель изобретения - повышение прочности и коррозионной стойкости элементов . . Цель достигается тем, что в способе изготовления железобетонных элементов путем формования, термообработки, охлаждения и пропитки кислостойким раствором в процессе термообработки попеременно создают температурный градиент по толщине элемента путем подъема температуры на внутренней поверхности до бО-ЗОО С, на наружной - до 10-140С и последующих подъемах температуры на наружной поверхности до бО-ЗОО-с и снижения температуры на внутренней поверхности до 10-140 0.

Сущность изобретения заключается в том, что на стадии изготовления элементов ствола железобетонных дымовых труб путем термообработки при температуре, соответствующей температуре эксплуатации или на 10-15% превьшающей эту температуру, в элементах создают термонапряж1енное состояние, вызывающее трещины, места расположения которых и ширина раскрытия соответствуют эксплуатационны условиям. Это вытекает из результатов экспериментальных исследований, показывающих, что при многократных циклах нагрев-охлаждение места расположения трещин и их ширина раскрытия в основном определяются первым циклом, практически не меняясь при пос,ледующих.

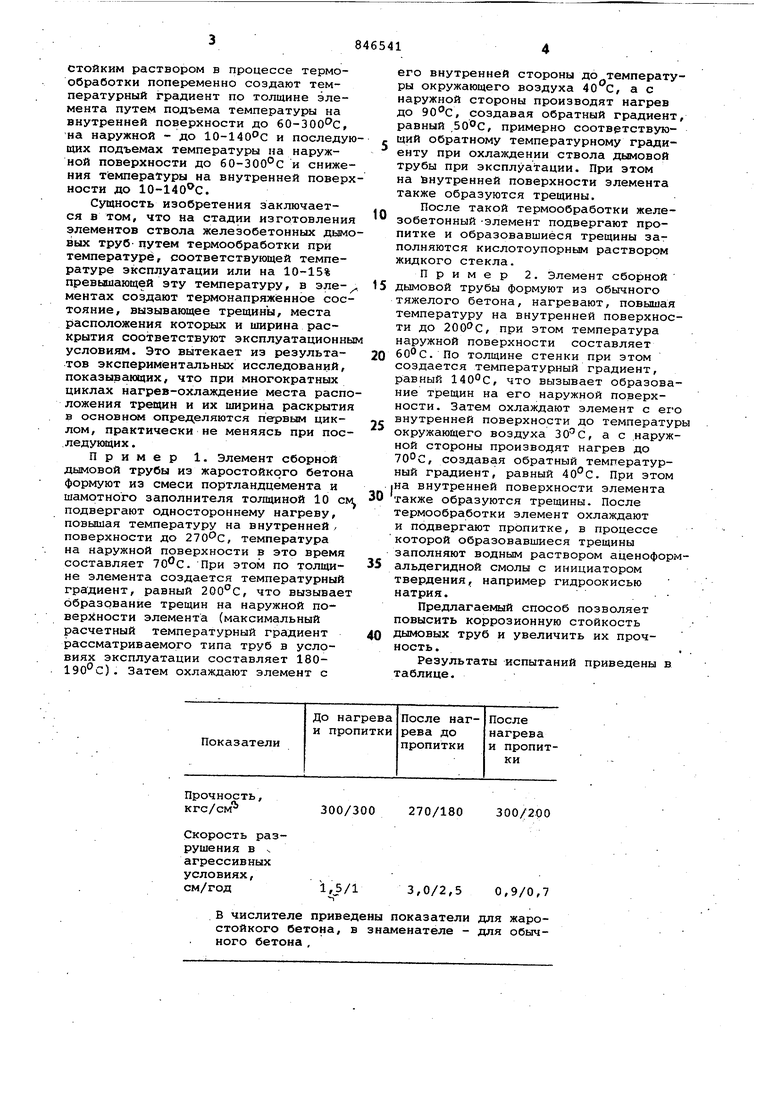

Пример 1. Элемент сборной дымовой трубы из жаростойкого бетона формуют из смеси портландцемента и шамотного заполнителя толщиной 10 см подвергают одностороннему нагреву, повышая температуру на внутренней , поверхности до , температура на наружной поверхности в это время составляет . При этом по толщине элемента создается температурный градиент, равный 200°С, что вызывает образование трещин на наружной повергсности элемента (максимальный расчетный температурный градиент рассматриваемого типа труб в условиях эксплуатации составляет 180190 с) , Затем охлаждают элемент с

300/300 270/180 300/200

1,5/1

1

В числителе приведены показатели для жаростойкого бетона, в знаменателе - для обычного бетона ,

его внутренней стороны до температуры окружающего воздуха 40 С/ ас наружной стороны производят нагрев до , создавая обратный градиент, равный , примерно соответствующий обратному температурному гргщиенту при охлаждении ствола дымовой трубы при эксплуатации. При этом на Ьнутренней поверхности элемента также образуются трещины.

После такой термообработки железобетонный -элемент подвергают пропитке и образовавшиеся трещины заполняются кислотоупорным раствором жидкого стекла.

Пример 2. Элемент сборной дымовой трубы формуют из обычного тяжелого бетона, нагревают, повышая температуру на внутренней поверхности до 20ОС, при этом температура наружной поверхности составляет . По толщине стенки при этом создается температурный градиент, равный 140°С, что вызывает образование трещин на его наружной поверхности. Затем охлаждают элемент с его внутренней поверхности до температур окружающего воздуха , а с .наружной стороны производят нагрев до , создавая обратный температурный градиент, равный . При этом на внутренней поверхности элемента также образуются трещины. После термообработки элемент охлаждают и подвергают пропитке, в процессе которой образовавшиеся трещины заполняют водньом раствором аценоформальдегидной смолы с инициатором твердения, например гидроокисью натрия.

Предлагаемый способ позволяет повысить коррозионную стойкость дымовых труб и увеличить их прочность.

Результаты испытаний приведены в таблице.

3,0/2,5 0,9/0,7 Формула изобретения Способ изготовления железобетонных элементов путем формования, термообработки, охлаждения и пропитки кислостойким раствором, о т л и- чающийся тем, что, с целью повышения прочности и коррозионной стойкости элементов, в процессе термообработки попеременно создают температурный градиент по толщине элементов путем подъема температуры на внутренней поверхности до 60-ЗОО С/ нанаружной - до 10-140°С и последую цих подъемах температуры на наружной поверхности до бО-ЗОО С и снижения температуры на внутренней поверхности до 10-140С. Источники информации, принятые во внимание при экспертизе 1.Инструкция по противокоррозионной защите и ремонту полимерными материалами дымовых промышленных труб и других специальных высотных железобетонных сооружений, вен 344-75 МИСС СССР. М., 1976. 2.Авторское свидетельство СССР 411060, кл. С 04 в 41/24, 1972.

Авторы

Даты

1981-07-15—Публикация

1979-07-17—Подача