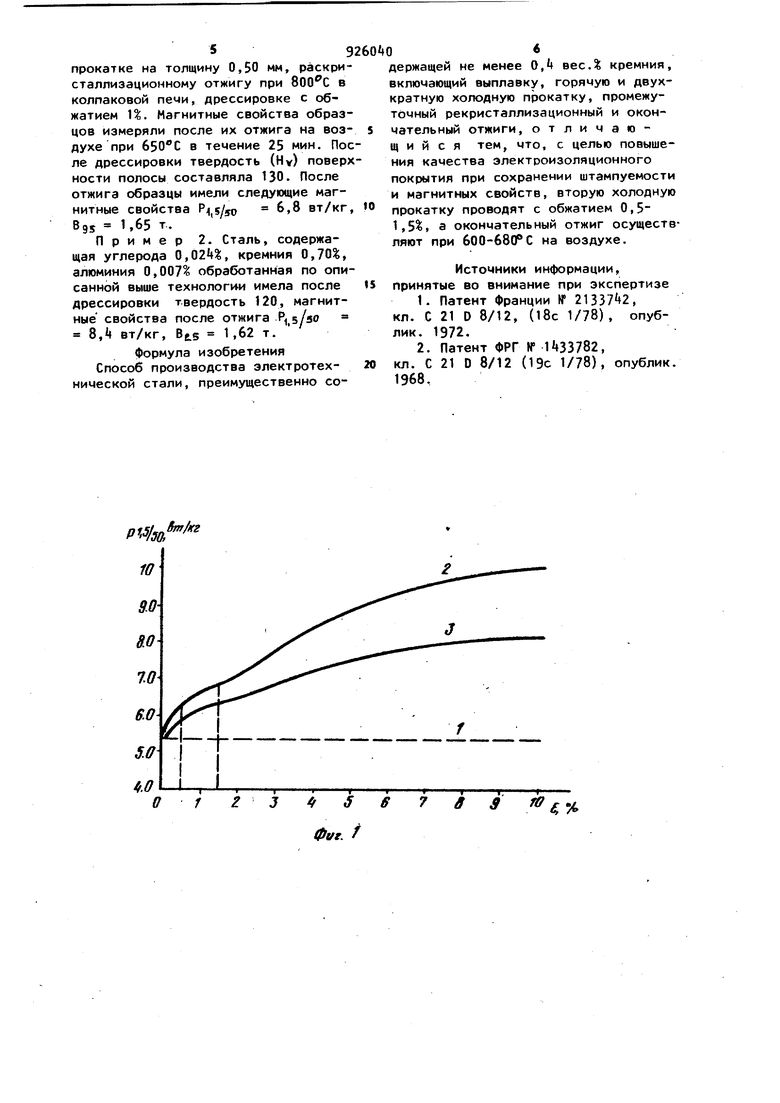

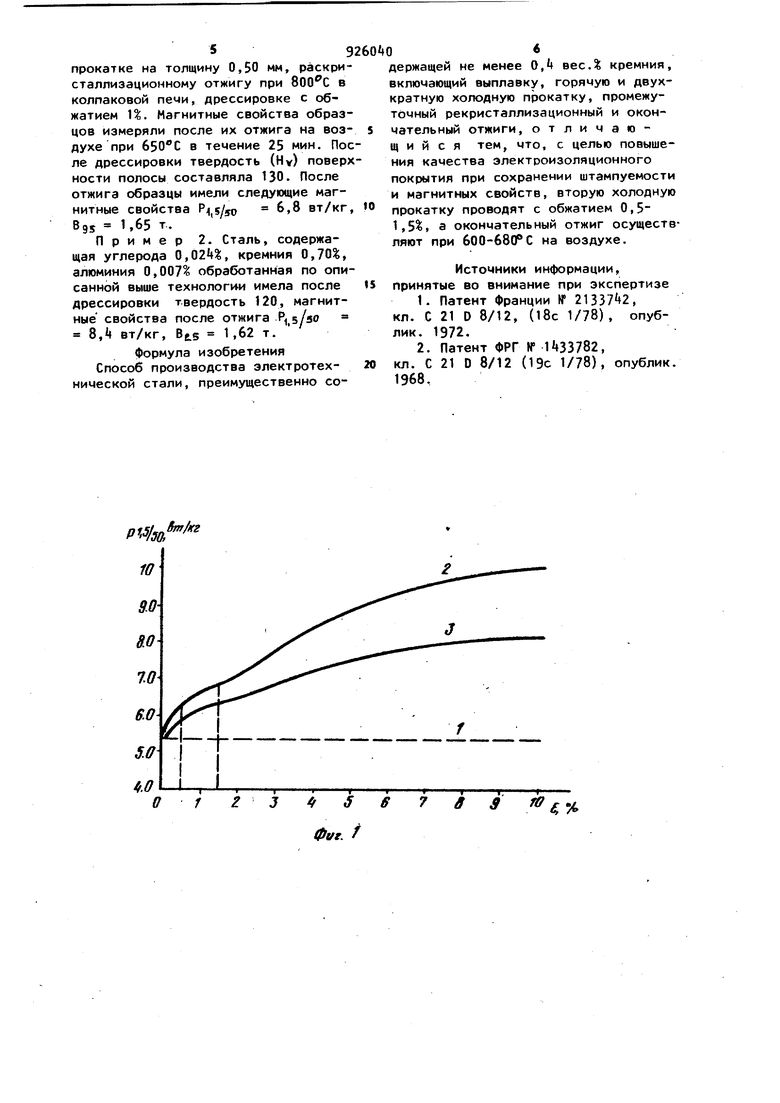

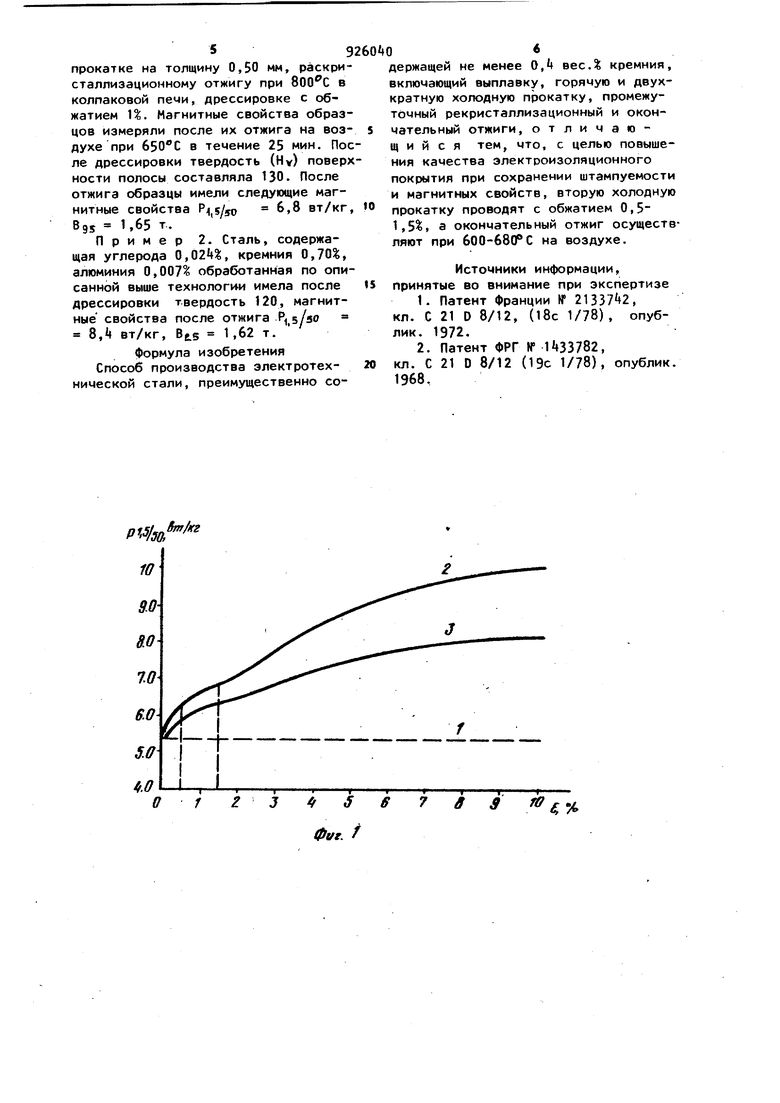

Изобретение относится к черной металлургии, в частности к способам производства электротехнических сталей, преимущественно содержащих.не менее 0,Ц-вес.% кремния. Известны различные способы производства электротехнических изотропных сталей с критической деформацией полос перед отжигом на магнитные свойст ва. При этом сталь поставляют на электротехнические заводы или в отожженном состоянии, или после критического наклепа. В последнем случае заготовки магнитопроводов подвергают отжигу при температуре,обеспечивающей достаточно быстрый рост зерна. Такая схема обеспечивает наиболее высокую производительность прессов при вырубке заготовок из низколегированной стали, так как в отожженом состоянии неизбежно образуются, грубые заусеницы. Кроме того при отжиге после вырубки исключается значительное ухудшение магнитных свойств вдоль линии реза, которое наблюдается при вырубке заготовок из отожженой стали. Известен способ производства электротехнической стали, ёключающий выплавку, горячую прокатку, травление, холодную прокатку с обжатием 0-80, рекристаллизационный отжиг, вторую холодную прокатку с удлинением 610% tn. . Недостатком способа производства электротехнических сталей является то, что аномального роста зерна после критических деформаций необходимы достаточно высокие температуры (не ниже 750-800С) и длительные выдержки (около 1-2 ч). Для осуществления такого отжига заготовок электротех- нические заводы вынуждены строить специализированные проходные печи, что значительно усложняет технологию из.готовления магнитопроводов и повышает их себестоимость. Кроме того в процессе такого отжигг1 происходит коробление заготовок, в связи с чем затрудняется сборка пакетов, ухудшаются их магнитные характеристики. Наиболее близким по технической сущности и достигаемому результату является способ производства электро технических сталей включающий выплав ку, горячую прокатку, травление, пер вую холодную прокатку с обжатием ЛО80%, отжиг при 650-850°С, вторую холодную прокатку с обжатием 1,6-2,0%, рекристаллизационный отжиг при 700900°С 2J . Недостатком известного способа яв ляется то, что сочетание холодной прокатки с обжатием 1,6-2,0% с ре кристаллизационным отжигом при температурах выше 700°С не обеспечивают хорошего качества электроизоляционного покрытия при высокой штампуемости и высоких магнитных свойствах. Цель изобретения - повышение качества электроизоляционного покрытия при сохранении штампуемости и магнит ных свойств. Поставленная цель достигается тем что согласно способу производства электротехнических сталей, включающе му выплавку, горячую и 2-х кратную прокатку с промежуточным рекристалли зациоиным отжигом и окончательный от жиг, вторую холодную прокатку проводят с обжатием О,5-1,5% а окончательный отжиг осуществляют при 600680°С на воздухе. При разработке способа производст ва электротехнических сталей .исходили из того, что заготовки хорошо вырубаются не только из листовой стали имеющей определенные механические свойства во всем объеме (удлинение не более 25%), твердость (Ну) около 120, но и из значительно более плас тичной, если поверхностные слои ее упрочнены по твердости (Hv) примерно 120. Применяемые при производстве изотропных электротехнических сталей критические обжатия (6%) при второй холодной прокатке полос толщиной 0,,б5 мм искажают структуру всего объема. Последующий отжиг при в течение 20-30 мин не обеспечивает высоких магнитных свойств. Поэтому критические деформации в данном случае неприемлимы. При толщине полос 0,5-0,70 мм необходимое для качественной вырубки упрочнение их поверхности может быть достигнуто уже при обжатиях 0, При этом основной объем полосы мало изменяет свои магнитные характеристики, значительно ухудшаются свойства только поверхностных слоев, примерно по 1/6 от общей толщины с каждой поверхности. Чем пластичнее металл, тем глубже распространяется наклеп, поэтому содержание кремния в нем нежелательно иметь не менее 0,А%, а температуру предшествующего деформации отжига - не выше 800850С. Если обработанную таким образом сталь подвергнуть оксидационному отжигу, то происходит частичное восстановление магнитных свойств нагартованных .поверхностных слоев, в сочетании с высокими свойствами внутренних слоев это обеспечивает получение магнитопроводов высокого качества. На фиг. 1 и 2 показано изменение магнитных свойств сталей, содержащей 0,78% Si и 0,29% ДД при таком способе обработки. Линиями 1 и 4 обозначены уровни потерь на перемагничивание и магнитной индукции после отжига при 800°С, кривые 2 и 5 показывают изменение этих характеристик после дрессировок с различной степенью обжатий, 3 и 6 после оксидационного отжига. На кривых 3 и 6, характеризующих изменение удельных потерь и индукции стали после оксидационного отжига, наблюдаются два участка: первый - обжатия 0-1,5%, второй - обжатия более 1,5%В первом диапазоне начальное ухудшение магнитных свойств затем стабилизируется на определенном уровне; во втором происходит дальнейшее их ухудшение. Обжатия менее 0,5% не приемлимы, так как не обеспечивают достаточного для высокопроизводительной работы линий вырубки поверхностного упрочнения стали (НУ 100-110 вместо необходимых не менее 120). Обжатия более 1,5% приводят к дополнительному ухудшению магнитных свойств, которое уже не вызывается необходимостью упрочнения поверхностных слоев полосы. Пример 1. Сталь выплавляли в электродуговых печах со следующим типичным химическим составом: углерод 0,, кремний 0,70%, алюминий 0,, остальное примеси. Разливали в слябы, подвергали горячей прокатке на толщину 2,0 мм. Травлению и холодной прокатке на толщину 0,50 мм, раскристаллизационному отжигу при в колпаковой печи, дрессировке с обжатием 1%. Магнитные свойства образцов измеряли после их отжига на воздухе при в течение 25 мин. Пос ле дрессировки твердость (Ну) поверх ности полосы составляла 130. После отжига образцы имели следующие магнитные свойства P,5/50 6,8 вт/кг, 95 1,65 т. Пример 2. Сталь, содержащая углерода 0,, кремния 0,70%, алюминия 0,007 обработанная по описанной выше технологии имела после дрессировки твердость 120, магнитные свойства после отжига Р, В,Ц ВТ/КГ, Bts 1.62 т. формула изобретения Способ производства электротехнической стали, преимущественно со3держащей не менее 0, вес.% кремния, включающий выплавку, горячую и двухкратную холодную прокатку, промежуточный рекристаллизационный и окончательный отжиги, отличающийся тем, что, с целью повышения качества электроизоляционного покрытия при сохранении штампуемости и магнитных свойств, вторую холодную прокатку проводят с обжатием 0,51,5, а окончательный отжиг осуществляют при 600-680РС на воздухе. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 21337 2, кл. С 21 D 8/12, (18с 1/78), опублик. 1972. 2.Патент ФРГ № 1i 33782, кл, С 21 D 8/12 (19с 1/78), опублик. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361936C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2008 |

|

RU2361934C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ АВТОМОБИЛЕСТРОЕНИЯ | 2016 |

|

RU2638477C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2487176C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

Авторы

Даты

1982-05-07—Публикация

1979-07-23—Подача