Предлагаемое изобретение относится к металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры, работающей во вращающемся магнитном поле.

Основными критериями оценки качества изотропной стали являются магнитные и механические свойства. Это удельные потери энергии на перемагничивание, магнитная индукция и их анизотропия, отношение предела текучести к пределу прочности. Удельные потери и анизотропия должны быть минимальными, магнитная индукция - максимальной, а отношение пределов более 0,85. Магнитные свойства стали зависят от параметров микроструктуры и текстуры, неметаллических включений. Удельные потери и анизотропия понижаются, а магнитная индукция повышается с увеличением количества компонента {100}<uvw> в текстуре стали. Удельные потери понижаются, а магнитная индукция повышается с увеличением размера зерна и уменьшением количества неметаллических включений. Магнитные свойства также зависят от химического состава стали, в основном от содержания кремния. С увеличением содержания кремния (0,10÷3,25%) удельные потери и магнитная индукция понижаются. Многие годы кремний являлся основным инструментом воздействия на удельные потери, хотя при этом уменьшение индукции являлось отрицательным фактом. Для двигателей и генераторов малой мощности, в которых более важна магнитная индукция, использовалась сталь с малым содержанием кремния, а для мощной аппаратуры, где более важны удельные потери, - сталь с высоким содержанием кремния. Проблема получения стали с низкими удельными потерями и высокой магнитной индукцией была частично решена путем замены кремния фосфором. Эта замена удачна и с точки зрения механических свойств стали. Требование к определенной величине отношения пределов текучести к прочности вызвано зависимостью штампуемости стали от этой величины. В настоящее время для штамповки применяются высокоскоростные машины. Если сталь мягкая, то штамповка становится невозможной. Требования к механическим свойствам позволял выполнять кремний. Обычно трудности в штамповке возникали при понижении содержания кремния менее 1%. Фосфор не менее эффективно, чем кремний, позволил получать необходимые механические свойства стали.

Известны способы производства изотропной стали, в которых улучшение магнитных свойств достигается за счет легирования стали фосфором и регламентации режимов технологических операций. В способе производства изотропной электротехнической стали, включающем выплавку, горячую прокатку, нормализацию, травление, холодную прокатку и обезуглероживающе-рекристаллизационный отжиг (патент РФ №2223338, С1 7 С 21 D 8/12, 2004 г.), концентрация фосфора зависит от содержания кремния и определяется уравнением Р=-0,004[Si,%]2-0,02[Si,%]+0,168±0,02% при содержании углерода в стали после выплавки менее 0,015% и кремния в пределах 1,4÷3,4%. В способе производства изотропной электротехнической стали, включающем выплавку, горячую прокатку, нормализацию, травление, холодную прокатку и обезуглероживающе-рекристаллизационный отжиг (патент РФ №2215796, С1 7 С 21 D 8/12, 2003 г.), температуру нормализации выбирают с учетом содержания кремния и фосфора по уравнению tн=950-45 [Si,%]+100[Р,%]±10°С при изменении содержания кремния в пределах 1,60÷2,69%, фосфора - 0,05÷0,15%.

Наиболее близким к предлагаемому изобретению представляется способ получения изотропной электротехнической стали, включающий выплавку, горячую и холодную прокатки, обезуглероживающе-рекристаллизационный отжиг (патент РФ №2155234, С1 7 С 21 D 8/12, 2000 г.). Способ отличается тем, что температуру окончательного рекристал-лизационного отжига после холодной прокатки определяют с учетом содержания кремния и фосфора из соотношения Т=(3,7[Si,%]1/2/[Р,%])+880±10°С при изменении содержания кремния 1,4÷2,6% и фосфора 0,05÷0,15%. Этот способ выбран в качестве прототипа. Техническим результатом этого способа является исключение из технологии операции нормализации горячекатаных полос. Это позволяет повысить пластичность стали и содержание фосфора до 0,15%, получать магнитные свойства, соответствующие маркам 2411, и снизить себестоимость стали. Исключение операции нормализации вызывает необходимость определения температуры обезуглероживающе-рекристаллизационного отжига в зависимости от содержания кремния и фосфора. Однако в известном способе не учтены все особенности производства стали с повышенным содержанием фосфора. Это не позволяет существенно улучшить магнитные свойства стали и является недостатком.

Техническая задача, решаемая предлагаемым изобретением, состоит в улучшении магнитных свойств стали.

Она достигается тем, что согласно предлагаемому способу проводят выплавку стали, содержащей 0,05÷0,40% фосфора, горячую и холодную прокатки, обезуглероживающе-рекристаллизационный отжиг и дополнительный отжиг в колпаковой печи. При необходимости проводят нормализацию горячекатаных полос.

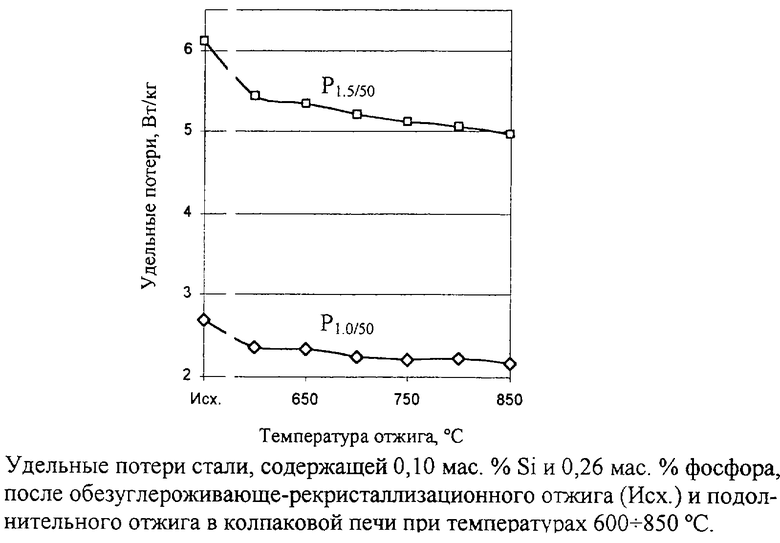

Сущность изобретения состоит в следующем. Нашими исследованиями установлено, что при содержании фосфора более 0,03÷0,05% в стали выделяется мелкодисперсная фосфоросодержащая фаза. Ее количество в готовой стали может достигать 1013 шт/см3. Известно, что такие фазы тормозят движение границ доменов при перемагничивании ферромагнитного материала и повышают расход энергии на этот процесс. Это и явилось причиной недостаточного улучшения магнитных свойств стали в известном способе. Фаза формируется при конечном обезуглероживающе-рекристаллизационном отжиге. Для однородного и достаточного обезуглероживания, получения однородных параметров микроструктуры и текстуры по длине и ширине полос отжиг стали осуществляется в проходных печах. Фосфоросодержащая фаза выделяется при температурах 850-900°С. Используемые режимы охлаждения после отжига в проходной печи не могут обеспечить коалесценции и растворения фазы, т.к. скорость охлаждения выше требуемой. Это позволяет осуществить режимы охлаждения стали после отжига в колпаковой печи. На чертеже показано, что отжиг в колпаковой печи позволяет существенно уменьшить удельные потери энергии на перемагничивание. После отжига при 850°С величина P1.0/50 уменьшилась на 20,4%, а P1.5/50 - на 18,7%. Чем выше температура отжига, тем больше времени находится сталь в условиях более полного осуществления коалесценции и растворения фосфоросодержащей фазы, тем значительнее снижение удельных потерь. При этом значения магнитной индукции B1000 увеличиваются на 0,03 Тл, В2500 - на 0,01 Тл, а анизотропия удельных потерь и магнитной индукции уменьшается.

Следует отметить, что верхняя граница по содержанию фосфора 0,40 мас.% выбрана исходя из того, что сталь с большим содержанием фосфора становится нетехнологичной, т.е. труднообрабатываемой, особенно при холодной прокатке. Нижняя граница 0,05 мас.% фосфора обусловлена тем, что количество частиц фосфоросодержащей фазы уменьшается настолько, что эффект дополнительного отжига становится незначительным.

Поиск совокупности признаков предлагаемого способа в русской и зарубежной научно-технической литературе не дал результатов. Можно считать, что предлагаемое изобретение отвечает критерию «Новизна».

Пример реализации способа.

Сталь выплавляют в конверторе, а слябы получают путем непрерывной разливки. Химический состав стали показан в таблице 1. Примеры 1 и 6 выходят за заявляемые параметры по содержанию фосфора. Слябы нагревают в методической печи и проводят горячую прокатку до толщины полос 2,2 мм. Нормализацию проводят для стали с содержанием кремния более мас. 1,2% и менее 0,1 мас.%. Затем полосы подвергают травлению, холодной прокатке до толщины полос 0,50 мм, обезуглероживающе-рекристаллизационному отжигу в проходной печи и дополнительному отжигу в колпаковой печи. В таблице 2 приведены магнитные свойства стали до (Способ прототип) и после дополнительного отжига в колпаковой печи (Заявляемый способ). Результаты свидетельствуют, что во всех случаях происходит уменьшение удельных потерь.

Заявляемый способ универсален, т.к. в электротехнической стали с фосфором после любой технологии устраняет одну из основных причин повышения удельных потерь - мелкодисперсную фосфоросодержащую фазу.

Химический состав стали, мас.%

Удельные потери (P15/50, Вт/кг) и их разница в стали после обезуглероживающе-рекристаллизационного (АНО) и дополнительного отжига в колпаковой печи (КП)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2270261C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2217509C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2223338C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2223337C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2230801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2155234C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2211249C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203332C2 |

Изобретение относится к области металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры, работающей во вращающемся магнитном поле. Способ включает выплавку, горячую и холодную прокатки и отжиг. После выплавки сталь содержит 0,05-0,40% фосфора. После холодной прокатки проводится рекристаллизационный отжиг в проходной печи и затем дополнительный отжиг в колпаковой печи. При необходимости может проводиться выпрямляющий отжиг в проходной печи с нанесением электроизоляционного покрытия. Способ позволяет в электротехнической стали с фосфором после любой технологии устранить одну из причин повышения удельных потерь - мелкодисперсную фосфорсодержащую фазу. 1 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2155234C1 |

| Способ термической обработки холоднокатаной изотропной электротехнической стали | 1978 |

|

SU742472A1 |

| Способ производства электротехнической стали | 1979 |

|

SU926040A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ СТАЛЕЙ | 2002 |

|

RU2221878C1 |

Авторы

Даты

2005-10-20—Публикация

2004-10-12—Подача