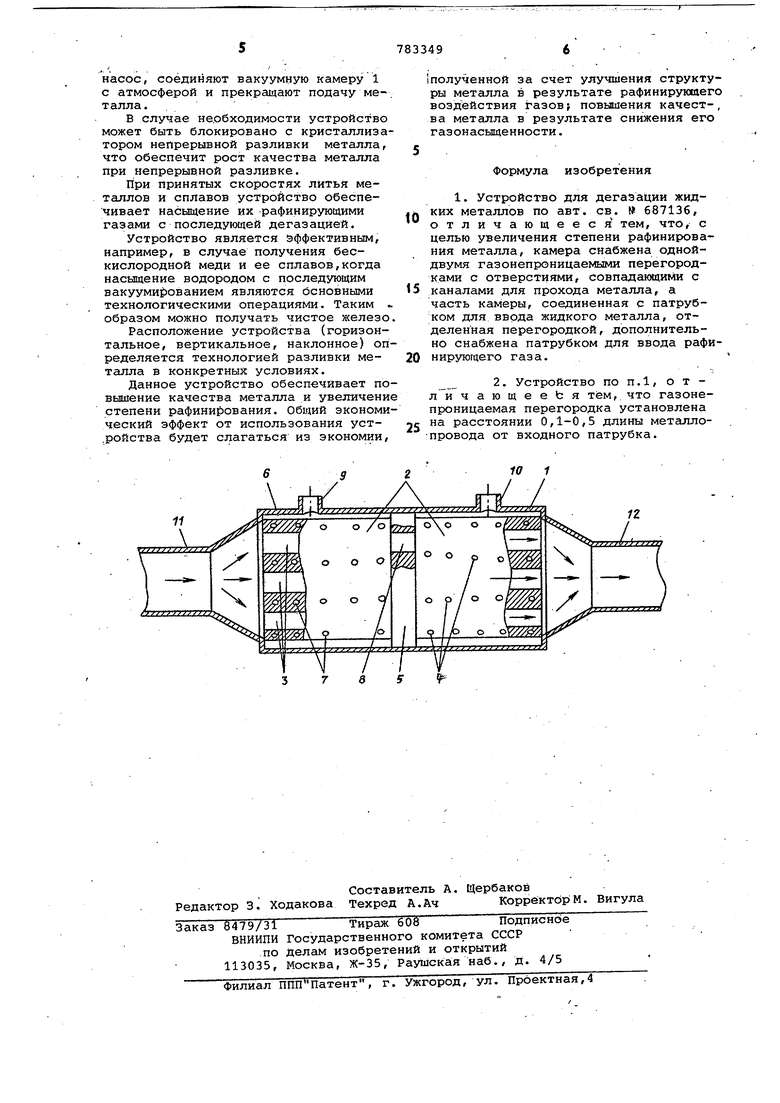

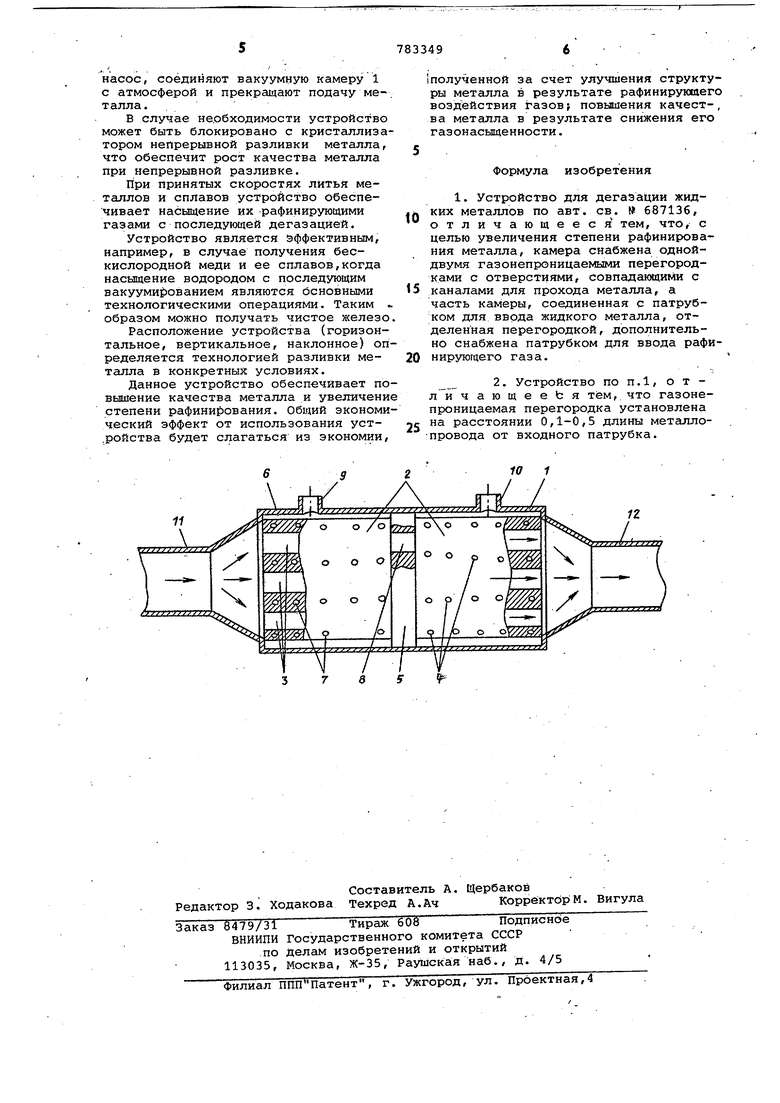

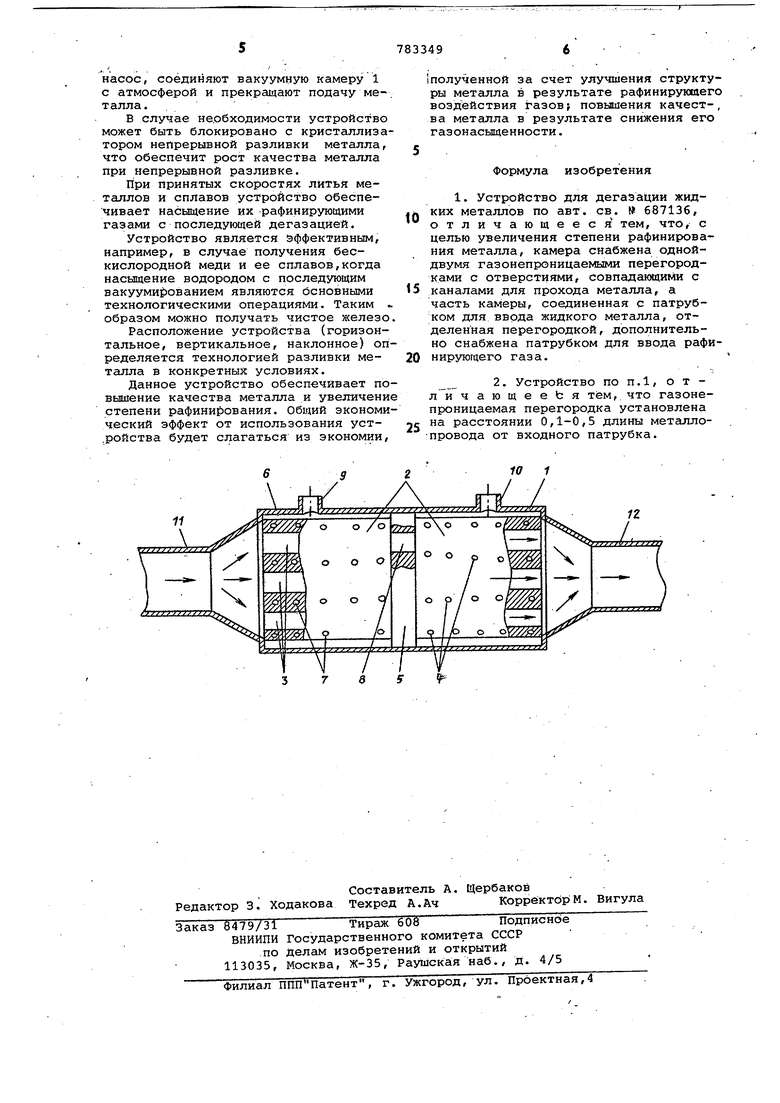

Изобретение относится к цветной и черной металлургии, непосредственно к области внепечной обработки жид ких металлов, и может быть использовано при непрерывном литье металлов и сплавов. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для дегазации жидких металлов, которое включает соединенную с. вакуумным насосом вакуумную камеру, снабженную . по всей длине металлрпроводом, выполненным из материала, не проницаемого для жидких металлов и проница емого для газов, и соединенным с пат рубками для ввода и вывода металлов Металлопровод выполнен в виде объемного тела, имеющего две системы каналов и (или) полостей, одна из кото рых образована каналами, выполненными в объемном теле г сообщающимися с патрубками для ввода и вывода металла, а другая состоит из каналов, выполненных в объемном теле и отделен ных от первой системы внутренними газопроницаемыми перегородками и со общающихся с вакуумной камерой. Отношение длины металлопроводящих каналов к их приведенному диаметру со ставляет 5-100. При обработке жидкого металла вакуумированием в извест-ном устройстве добиваются снижения вредных газообразных примесей, в первую очередь водорода. Однако после вакуумной обработки в металле остаются негазообразные включения (например, окй15Лй металлов) ,также отрицательно влияющие на качество выплавляемых металлов и сплавов. Для снижения количества негазообразных примесей требуется дополнительная обработка жидкого металла (продувка инертными газами). Недостатком устройства является также то, что его конструкция не обеспечивает одновременно обработку газами и вакуумирование при рафинировании жидкого металла в движущемся потоке, что ведет к снижению качества металла и уменьшению степени рафинирования. Целью изобретения является увеличение степени рафинирования металла и повышение его качества за счет обеспечения возможности одновременной обработки газами и вакуумирования жидкого металла. Поставленная цель достигается тем, что в устройстве для дегазации жидких металлов по сечению камеры, предназначенной для приема жидкого метал ла, подлежащего рафинированию, допол нительно установлена по крайней мере одна газонепрдницаемая перегородка с отверстиями, совпадающими с металлопроводящими каналами.. Другим отличием является то, что часть камеры, соединенная с патрубком для ввода жидкого металла, отделенная- газонепроницаемой перегородко дополнительно снабжена патруб1 ом для ввода 1эафинирующего газа, Существенно важно, чтобы газонепроницаемая перегородка устанавливалась на расстоянии 0,1-0,5 длины металлопровода от входного патрубка. Рафинирующий эффект в устройстве достигается благодаря тому, что движущийся по металлопроводу жидкий металл одновременно в первой газовой камере, отделенной газонепроницаемой стёйкой, насьицается рафинирующим газом под давлением, а затем во второй части камеры подвергается вакуумированию. Жидкий металл, насыщенный рафинирующим газом в первой газовой камере поступает в вакуумную камеру, где происходит его интенсивное вьщеление Это приводит к вскипанию жидкого металла и его перемещению. В выделяющиеся пузырьки рафинирующего газа диффундирует водород и другие растворенные газы. Таким образом устройство обеспечивает рдноврем1енную обработку газами жидкого металла и вакуумирование его. При этом повьлиается качество металла и увеличивается степень рафинирования за счет снижения негазообразных включений. Бели газонепроницаемая перегородк будет установлена на расстоянии мень ше О,1 длины металлопровода от входногр патрубка, то металл не будет ус певать насыщаться. Увеличение длины Глазовой камеры больше, чем 0,5 длины металлопровода, приведет к снижению дегазирующего эффекта в вакуумной камере.. На чертеже изображено устройство для дегазации м идких металлов, общий вид. Устройство для дегазации жидких металлов содержит камеру 1 с размещенным в ней металлопроводом 2, выпрлненным в виде объемного тела из полупроницаемого материала (не проницаемого для жидкого металла),в котором имеются две системы каналов или полостей: одна система каналов 3 расположена вдоль направления движения жидкого металла и служит для про текания жидкого металла. Отношение длины металлопроводящих каналов 3 к их диаметру составляет 5-100. Другая система каналов 4 разделена от первой полупроницаемыми перегородками, которыми служит тело металлопровода . В камере 1 по сечению установле|на перегородка 5 из газонепроницае- мого.материала так, что в камере 1 отделяетс я камера б вместе с каналами 7, выполненными в теле металлопровода идентично каналам 4. В перегородке 5 выполнены отверстия 8, совпадающие с металлопров одящими каналами 3. Система канало в 4 служит для эвакуации выделяющихся из металлов газов и сообщается с вакуумной частью камеры 1. Система каналов 7 служит Для подвода рафинирующего газа к поверхности жидко с металла и сообща- ется с камерой б. Камера б снабжена патрубком 9,через который подается рафинирующий газ (например, аргон).Перегородка 5 установлена на расстоянии 0,1-0,5 длины металлопровода от патрубка 9. Камера 1 снабжена патрубком 10, соединяющим ее с вакуум-насосом, а металлопровод 2 соединен с патрубками 11 и 12 для ввода и вывода металла. . Взаимное расположение каналов не имеет принципиального значения, равно как и их форма, и должно компановаться с учетом получения достаточной механической прочности дегазатора и обеспечения компактности изделия.. Работа устройства осуществляется следующим образом. Патрубок 11 погружается в жидкий металл, который заполняет каналы 3, и включается вакуумный насос, связ нный с камерой 1 патрубком 10, а затем в камеру б через патрубок 9 подается рафинирующий газ. Из камеры 1, каналов 4 и полупроницаемого металлопровода 2 удаляется воздух и создается оптимальное заданное давление. С этого момента начинается перелив металла. Во время перелива металла разрежение в камере 1 повышают до велич-ины, необходимой для интенсивного удаления газов из металла, движущегося по каналам 3 металлопровода 2 устройства. Рафинирующий газ, проникая через каналы 7 из камеры б к поверхности жидкого металла, насыщает его. Газонепроницаемая перегородка предохраняет камеру 1 от проникновения, рафинирующего газа из камеры б. Таким образом,в камеру 1 поступает только лишь жидкий металл, насыщенный газом, по каналам 3, где происходит интенсивное вьщеление газа в виде пузырьков. Интенсивное вьщеление пузырьков в жидком металле способствует перемешиванию его. В выделившиеся пузырьки диффундирует водород, который затем удаляется вмес.те с рафинирующим газом. Таким образом, устройство осуществляет перелив металла с одновременной дегазацией. Для прекращения действия устройства отключают подачу рафинирующего газа в камеру б, отключают вакуумный

насос, соединяют вакуумную камеру 1 с атмосферой и прекращают подачу металла.

В случае необходимости устройство может быть блокировано с кристаллизатором непрерывной разливки металла, что обеспечит рост качества металла при непрерывной разливке.

При принятых скоростях литья металлов и сплавов устройство обеспе;чивает насыщение их рафинирующими газами с последующей дегазацией.

Устройство является эффективным, например, в случае получения бескислородной меди и ее сплавов,когда насыщение водородом с последующим вакууми ованием являются основными технологическими операциями. Таким образом можно получать чистое железо.

Расположение устройства (горизонтальное, вертикальное, наклонное) определяется технологией разливки металла в конкретных условиях.

Данное устройство обеспечивает повышение качества металла и увеличение степени рафинирования. Общий экономический эффект от использования уст.ройства будет слагаться из экономии.

|полученной за счет улучшения структуры металла в результате рафинирующего воздействия газов; повышения качает-, ва металла в результате снижения его газонасыщенности.

Формула изобретения

1. Устройство для дегазации жидких металлов по авт. св. № 687136, отличающееся тем, что, с целью увеличения степени рафинирования металла, камера снабжена однойдвумя газонепроницаемнми перегородками с отверстиями, совпадающими с каналами для прохода металла, а часть камеры, соединенная с патрубком для ввода жидкого металла, отделенная перегородкой, дополнительно снабжена патрубком для ввода рафинирующего газа.

2. Устройство по п.1, о т личающееЬя тем, что газонепроницаемая перегородка установлена 25 на расстоянии 0,1-0,5 длины металло провода от входного патрубка. 10 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дегазации жидких металлов | 1977 |

|

SU687136A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1073298A1 |

| Способ непрерывной разливки стали через секционный промежуточный ковш | 1990 |

|

SU1717279A1 |

| Способ порционного вакуумирования стали | 1983 |

|

SU1135773A1 |

| Желоб для обработки жидкого металла | 1980 |

|

SU956576A1 |

| Устройство для вакуумной обработки жидкого металла | 1974 |

|

SU539962A1 |

| Устройство для рафинирования металлов | 1979 |

|

SU846591A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 2001 |

|

RU2194779C2 |

| Устройство для непрерывного вакуумирования металла | 1989 |

|

SU1671717A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

Авторы

Даты

1980-11-30—Публикация

1978-11-10—Подача