Изобретение относится к области металлургии, к устройствам для разливки металла из ковша с донным разливочным стаканом.

Известные устройства для разливки металла (стали) с донным разливочным стаканом - стопоры и шиберы, описанные, например, в книге «Теория и практика непрерывного литья заготовок», Смирнов А.Н. и др., Донецк, 2000 г., стр.71, 159, обладают следующими недостатками.

При стопорной разливке происходит довольно быстрая механическая поломка стопора из-за его износа в области шлакового пояса и головки, а также поломка в зоне его крепления со штангой стопорного механизма. Кроме того, часто происходит коробление вилки, соединяющей штангу и стопорный механизм.

Шиберная разливка содержит усложненную схему старта из-за засыпки канала шиберного затвора, причиной которого является существенное удлинение сталевыпускного канала ковша до формы (кристаллизатора), способствующее зарастанию канала неметаллическими и шлаковыми включениями, нарушению режима литья и увеличению количества брака. Подсос воздуха между плитами шиберного затвора снижает качество металла. Шиберный затвор имеет сложную конструкцию и высокую стоимость.

Общими недостатками указанных методов разливки является необходимость использования механизмов, которые, испытывая высокую температуру разливки стали, часто ломаются, останавливая процесс производства. Кроме того, из-за отсутствия рафинирования стали не происходит улучшения ее качества, а наоборот, идет снижение, вплоть до получения брака и остановки машины непрерывного литья заготовки стали (МНЛЗ). В результате этого уменьшается производство стали и увеличивается себестоимость литья.

Прототипом изобретения является устройство - ковш с разливочными рукавами для разливки жидкого металла, без стопора и шибера и на основе давления газа в рукавах. Ковш в днище имеет донные выпускные отверстия, вокруг каждого из которых прикреплен герметично газонепроницаемый рукав коаксиально к отверстию - патент США №4498661, B22D 39/00, 1985.

Недостатками данного устройства являются отсутствие рафинирования и вакуумирования жидкого металла при разливке его в формы, зависящего только от высоты столба металла в ковше.

Технической задачей, решаемой изобретением, является упрощение конструкции устройства для рафинирования, вакуумирования, разливки из ковша жидкого металла и улучшения его качества, а также - снижение себестоимости литья.

Эта задача решена в устройстве для рафинирования, вакуумирования и разливки металла, содержащем ковш с донным разливочным стаканом и разливочное средство в полости формы, при этом разливочное средство выполнено из газонепроницаемого материала в верхней своей части и газопроницаемого материала - в нижней части или с большим количеством отверстий, между днищем ковша и разливочным средством, коаксиально разливочному стакану и разливочному средству, установлена пластина с отверстием в центре, на нижней части которой герметично закреплено разливочное средство и выполнено второе отверстие, соединяющее полость разливочного средства через вентиль с источником сжатого газа, или вакуумным насосом, или атмосферой.

Для эффективного рафинирования жидкого металла в центре пластины, вокруг ее отверстия, установлена первая перфорированная вставка.

С той же целью в разливочном ковше, над разливочным стаканом, установлена вторая перфорированная вставка.

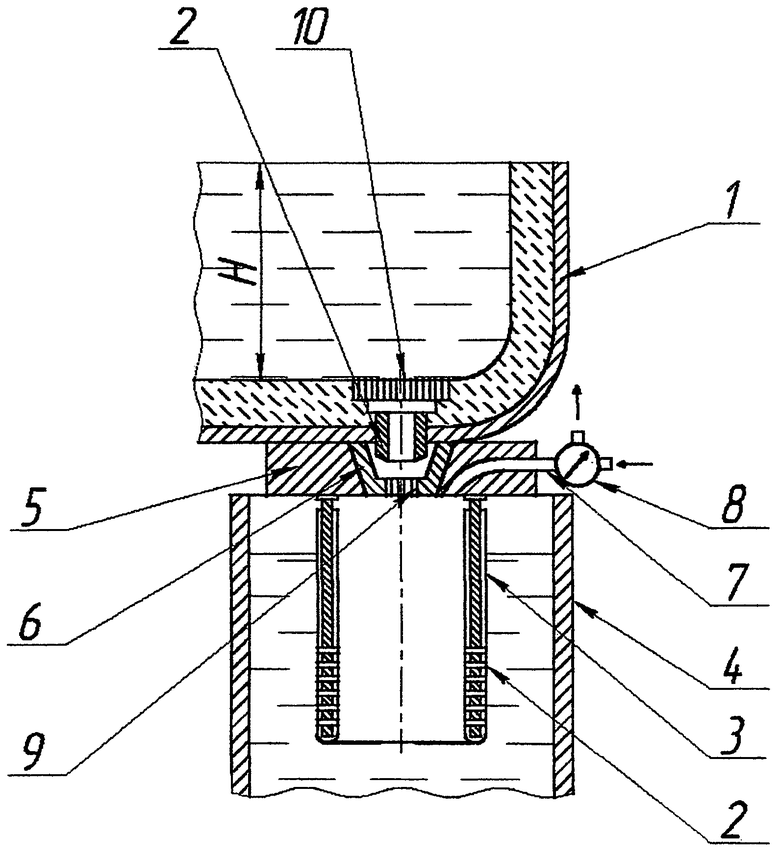

На чертеже представлен продольный разрез устройства.

Устройство содержит ковш 1 с донным разливочным стаканом 2 и разливочный рукав - разливочное средство 3 в полости формы 4 (кристаллизатора).

Между днищем ковша 1 и разливочным средством 3, коаксиально разливочному стакану 2 и разливочному средству 3, установлена пластина 5 с отверстием 6 в центре, на нижней части которой герметично закреплено разливочное средство 3.

Второе отверстие 7 в нижней части пластины 5 соединяет полость разливочного средства 3 через вентиль 8 с источником сжатого газа, или вакуумным насосом, или атмосферой.

Для эффективного рафинирования жидкого металла в центре пластины 5, вокруг ее отверстия 6, установлена первая перфорированная вставка 9, а в ковше 1, над разливочным стаканом 2, установлена вторая перфорированная вставка 10.

Устройство работает следующим образом.

В емкости ковша 1 находится жидкий металл (сталь), а разливочное средство 3 погружено в жидкий металл формы 4 (кристаллизатора). Газовая среда внутри разливочного средства 3 становится замкнутой внутри его полости. Открывают вентиль 8 и сжатым газом - кислородом, аргоном или др. увеличивают давление внутри разливочного средства 3, увеличивая при этом противодействие металлостатического давления, тем самым уменьшая скорость разливки жидкого металла из разливочного стакана 2.

Когда давление металла на выходе уравнивается с давлением внутри разливочного средства 3, то разлив жидкого металла из разливочного стакана 2 останавливается, и разливка прекращается.

Большое количество отверстий во вставках 9 и 10 обеспечивает увеличение площади контакта жидкого металла с газом.

Для рафинирования жидкой стали увеличивают давление газа внутри разливочного средства 3 настолько, чтобы давление газа на выходе жидкого металла было бы значительно больше металлостатического давления жидкого металла из отверстий второй перфорированной вставки 10.

Величина давления газа в полости разливочного средства 3 определяется формулой:

P>>Pатм.+qH,

где: q - плотность жидкого металла, Н - высота жидкого металла в ковше 1.

Получив нужную величину давления внутри разливочного средства 3, в соответствии с указанной формулой производят рафинирование жидкого металла путем продувки жидкого металла газом через отверстия вставок 9, 10 и отверстия в нижней части разливочного средства 3. Для регулировки разливки жидкой стали меняют давление газа в полости разливочного средства 3 с помощью вентиля 8. Когда уменьшают давление Р газа внутри разливочного средства 3, то сначала прекращают барботаж металла газом и под воздействием металлостатического давления начинают разливку жидкого металла через разливочный стакан 2 и множество отверстий в перфорированной вставке 9. С дальнейшим уменьшением давления газа в разливочном средстве 3 повышают скорость разливки жидкого металла. При включении вакуумного насоса изменяют газовую среду в разливочном средстве 3 от положительного до отрицательного значения давления, за счет чего происходит многоструйное вакуумирование жидкого металла.

Корректировку химического состава марки стали можно производить в форме 4 с помощью вентиля 8, изменяя давление газа внутри разливочного средства 3 и продувая жидкую сталь газом через отверстия нижней части разливочного средства 3. Повышение уровня металла в форме 4 увеличивает глубину погружения разливочного средства 3, следствием чего является корректировка жидкого металла в разливочном ковше 1 по химическому составу для получения требуемой марки стали. Таким образом, простая конструкция устройства для рафинирования, вакуумирования и разливки без стопора и шибера из ковша жидкого металла позволяет улучшить его качество при сниженной себестоимости литья.

Разливочное средство - газорукав позволяет повысить коэффициент использования производственной мощности - КИМП - оборудования по выплавке и разливке стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬКОМБАЙН "КОМКОБ" КОБЗАРЬ-ДЕРНОВСКОГО ДЛЯ НЕПРЕРЫВНОЙ КОВШЕВОЙ МЕТАЛЛУРГИИ | 2011 |

|

RU2460606C1 |

| УСТРОЙСТВО "ГАЗОКОЛПАК" ДЛЯ РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 2011 |

|

RU2460608C1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| Установка поточного вакуумирования стали | 1990 |

|

SU1778195A1 |

| Ковш для рафинирования жидкого металла | 1978 |

|

SU772714A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА ИЗ СТАЛЕРАЗЛИВОЧНОГО КОВША В ЛИТЕЙНЫЕ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2011 |

|

RU2468888C2 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

Изобретение относится к области металлургии. Устройство содержит ковш (1) с донным разливочным стаканом (2), форму (4) и разливочное средство (3). Разливочное средство (3) выполнено из газонепроницаемого материала в верхней своей части и газопроницаемого материала в нижней части или с отверстиями в нижней части. Между днищем ковша (1) и разливочным средством (3) установлена пластина (5). На нижней части пластины (5) герметично закреплено разливочное средство (3). В пластине (5) выполнены центральное отверстие (6) и отверстие (7), соединяющее полость разливочного средства (3) через вентиль (8) с источником сжатого газа или вакуумным насосом или с атмосферой. Обеспечивается упрощение конструкции устройства для рафинирования, вакуумирования, разливки из ковша жидкого металла и улучшения качества разливаемого расплава. 2 з.п. ф-лы, 1 ил.

1. Устройство для рафинирования, вакуумирования и разливки металла, содержащее ковш с донным разливочным стаканом, форму и разливочное средство, отличающееся тем, что разливочное средство выполнено из газонепроницаемого материала в верхней своей части и газопроницаемого материала в нижней части или с отверстиями в нижней части, между днищем ковша и разливочным средством установлена пластина, на нижней части которой герметично закреплено разливочное средство с центральным отверстием и отверстием, соединяющим полость разливочного средства через вентиль с источником сжатого газа или вакуумным насосом или с атмосферой.

2. Устройство по п.1, отличающееся тем, что пластина снабжена перфорированной вставкой, установленной вокруг центрального отверстия.

3. Устройство по п.1, отличающееся тем, что оно снабжено перфорированной вставкой, установленной в ковше над донным разливочным стаканом.

| WO 2009033633 A1, 19.03.2009 | |||

| 0 |

|

SU401725A1 | |

| Устройство для выпуска металла из ковша | 1977 |

|

SU727326A1 |

| JP 4228257 A, 18.08.1992 | |||

| JP 56006763 A, 23.01.1981 | |||

| JP 55081046 A, 18.06.1980. | |||

Авторы

Даты

2012-09-10—Публикация

2011-07-27—Подача