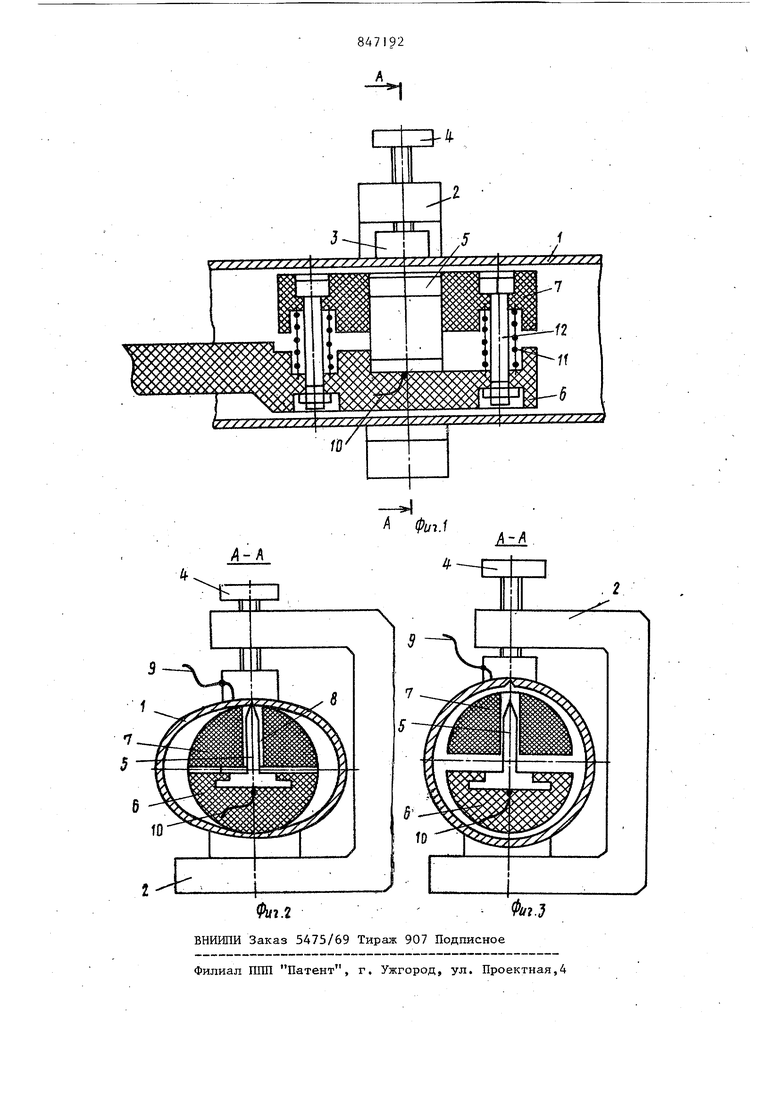

Изобретение относится к ультразвуковой дефектоскопии и может быть использовано при изготовлении эталонов, по которым производится калибровка дефектоскопов. .Известен способ нанесения дефектов на контрольный образец заключающийся в том, что режущим инструментом, имеющим профиль дефекта, ударно воздействуют на образец, Устройство, осуществляющее спосо содержит электромагнит и штангУ с резцом, при этом образец помещают между резцом.и электромагнитом. При включении о.бмотки электромагнит резец прижимается к образцу с определенным усилием L Недостатком известных способа и устройства является то, что при нанесении искусственного дефекта на тонкостенную трубу невозможно получить дефект с точными геометрическими размерами, так как при этом не учитываются деформации трубы. Наиболее близким по технической сущности к изобретению является способ нанесения искусственных дефектов на внутреннюю поверхность трубы, заключающийся в том, что режущий инструмент,, имеющий профиль дефекта, плавни врезают в материал трубы. Устройство для нанесения искусственных дефектов на внутреннкио поверхность трубы содержит механизм установки трубы и механизм радиальной подачи режущего инструмента к внутренней поверхности трубы 2 .} Недостатком данного способа и устройства для его осуществления явля- . ется то, что нанесение дефекта на поверхность трубы молого диаметра возможно только на небольшой глубине, при этом, ввиду деформаций материала образца, которая не может быть учтена в этом устройстве, г еометрические параметры дефекта не моУут быть гарантированы. Цель изобретения - повьпиение нл1дежности получения заданных гео-. метрических параметров дефекта тонкостенной трубы, а также упрощение конструкции. Поставленная цель достигается тем, что трубу предварительно деформируют в радиальном направлении в пределах упругой деформации на величину, равную зазору между рабочей поверхностью реткущего инструмента и трубой, и инструмент врезают на глу бину дефекта при последующем упругом деформировании. В устройстве для осуществления способа механизм установки трубы выполнен в виде струбцины, подвижна губка которой имеет ми1 рометрически винт, а механизм радиальной подачи режущего инструмента установлен соосно с губкой струбцины и выполнен в виде взаимно подпружиненных полуцилинДрических корпуса и съемника со сквозным пазом для режущего инструмента, который жестко закреплен на корпусе. На фиг. 1 представлено устройств для осуществления способа, продольный разрез; на фиг. 2 -.разрез А-А на фиг. I. (инструмент в рабочем положении) на фиг. 3 - разрез А-А на фиг. Г (инструмент в нерабочем положении). Устройство для нанесения искусст венных дефектов содержит механизм установки трубы 1, выполненный в ви де струбцины 2, подвижная губка 3 которой имеет микрометрический винт 4, и установленный соосно с подвийной губкой 3 струбцины 2 мех низм радиальной подачи режущего ин струмента -5, выполненный в виде взаимно подпружиненных полуцилиндр ческих корпуса 6 и съемника 7. Съем ник 7 выполнен со сквозным пазом 8, через который пропущен режущий инструмент 5, жестко закрепленный в корпусе 6. Корпус и съемник выпо нен из электроизоляционных материа лов , при этом к подвижной губке 3 режущему инструменту 5 подсоединен электроды 9 и 10. Двумя пружинами 11 ..и винтовыми ограничителями 1 2 кор 6 и съемник 7 подпружинены друг от носительно друга. Способ осуществляется следующим образом. На трубе 13,,3 мм из стали ЭЙ 852 а)юсится: искусственный де4фект . ItiyfMiHa искусственных дефектов лежит в пределах 3-15% от толщины сТенки. В практике ультразвуковой дефектоскоггаи чаще всего принимается глубина риска, равной 5% от толщины. Допуск на наружный диаметр для трубы диаметром в 13,6 мм при особо высокой точности изготовления равен 0,05 мм. Допуск на толщину стенки для толщины в 0,3 мм равен 0,03 мм. Наибольший внутренний диаметр трубы с учетом допусков на наружный диаметр и толщину стенки равен 13,11 мм. Наименьший внутрен- НИИ диаметр равен 12,89 мм. Для нанесения риска на внутренней поверхности трубы необходимо деформировать трубу на ВНтОК ЗНУУ1-111 + h 0,35 мм где h - глубина риски. Для проверки способности трубы к восстановлению первоначальных размеров проводят эксперимент по деформации трубы и замерам нару:жного диаметра с помощью микрометра. Как по казывавт опыт, при деформации трубы на 0,34 мм не наблюдается остаточной деформации. Выбирают зазор между режущим инструментом и внутренней поверхностью трубы 1, равным 0,1ММ, и размеры риски: длина 5 мм, глубина 0,03 мм и с углом 30 , вводят вовнутрь трубы корпус с жестко закрепленным на нем режущим инструментом, имеющим размеры лезвия, равные размерам риски и деформируют трубу I на сумму зазора и глубину риски, равную 0,130 мм. По еле снятия нагрузки труба из эллипса принимает первоначальную форму, из нее выводят корпус с режущим инструментом и производят измерение полученных геометрических размеров риски, величина которых составляет: длина 5 мм 0,01; глубина 0,030 мм i 0,003 мм; угол 29°( 27+s В том случае, когда труба за счет упругих деформаций, принимая первоначальную форму, изменяет геометрические размеры риски, проводится корректировка геометрических размеров лезвия режущего инструмента с учетом величины упругого восстановления трубы. Устройство работает следующим образом. На установленную в струбцине 2 тонкостенную трубу 1 начинают воздействовать через подвижную субку 5 3 микрометрическим винтом 4, Труба 1 из цилиндрической на месте.нанесения дефекта начинает деформироват ся в эллипс, при этом устраняются заранее заданные винтовьпу1И огранимиттелями 12 зазоры между внутренней поверхностью тонкостенной трубы 1 и размещенными внутри ее корпусом 6 и съемником -7, выполненными в виде пJлyцилиндpoв, при дальнейшей даформации трубы 1 корпус 6 и съемник 7 начинают перемещаться навстречу друг другу, сжимая пружины 1I, и в момент соприкосновения лезвия режущего инструмента 5 с трубой 1 на индикаторе (не показан) появляется сигнал. Далее микрометрическим винтом деформируют трубу на величин нанесения режущим инструментом дефекта. После нанесения дефекта губка 3 отводится микрометрическим вин том 4 от трубы, за счет упругих деформаций она принимает форму цилиндра, а пружина 11 раздвигает кор пус 6 и съемник 7 и выводит лезвие режущего инструмента 5 из нанесенного дефекта, изолируя от трубы лезвие в сквозном пазу 8, выполненном в съемнике 7, Использование способа нанесеНИН искусственных дефектов на повер ность тонкостенных труб обеспечивает возможность нанесения его в любо месте по всей дпине образцовой труб с заданными геометрическими парамет рами, что значительно повьшает качество калибровки дефектоскопов. Формула изобретения 1. Способ нанесения искусственны дефектов на внутреннюю поверхность 926 трубы, заключающийся в том, что режущий инструмент, имеющий профиль дефекта, плавно врезают в материал трубы, о. т л и ч а: ю щ и и с я тем, что, с целью повышения надежности получения заданных геометрических параметров дефекта тонкостенной трубы, трубу предварительно деформируют в радиальном направлении в пределах упругой деформации на величину, равную зазору между рабочей поверхностью режущего инструмента и трубой, и инструмент врезают на глубину дефекта при последующем упругом деформировании. 2. Устройство для нанесения искуственных дефектов на внутреннюю поверхность трубы, содержащее механизм установки трубы и механизм радиальной подачи режущего инструмента к внутренней поверхности трубы, о тли ч ающе е с я тем, что, с целью упрощения конструкции и повышения надежности получения заданных геометрических параметров дефекта тонкостенной трубы, механизм установки трубы выполнен в виде струбцины, подвижная губка которой имеет микрометрический винт, а механизм радиальной подачи режущего инструмента установлен соосно с губкой струбцины и выполнен в виде взаимно подпружиненнь к полуцилиндрических корпуса и съемника со СКВОЗНЬЕМ пазом , для режущего инструмента, который жестко закреплен на корпусе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 182924,.кл. G $1 N 29/04, 1965. 2,Авторское свидетельство СССР № 425102, кл. G 01 N 29/04, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Дефектоотметчик | 1979 |

|

SU832439A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| СПОСОБ СОЗДАНИЯ ЛИТОЙ МОДЕЛИ | 2001 |

|

RU2210752C1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Устройство для резки особотонкостенных труб | 1982 |

|

SU1046041A1 |

| СПОСОБ СЛЕДЯЩЕЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И РЕЗЦОВОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279331C2 |

| Способ правки тонкостенных труби уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU804074A1 |

| СПОСОБ ПРОВЕРКИ РАБОТОСПОСОБНОСТИ ВНУТРИТРУБНЫХ ИНСПЕКЦИОННЫХ ПРИБОРОВ | 2015 |

|

RU2596243C1 |

| Устройство для нанесения надрезов на роговицу глаза | 1979 |

|

SU959779A1 |

| Устройство для нанесения искусственных дефектов на внутренней поверхности труб | 1980 |

|

SU1004865A1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-18—Подача