(54) СПОСОБ ПРАВКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

сокое качество калибровки при правке труб в широком диапазоне размеров по толщине стенки, так как не позволяет варьировать величиной осевого растягивающего усилия и направлением растяжения в начальной стадии процесса правки.

Цель изобретения - повыщение качества правки и расширение диапазона обрабатыпаемых размеров холоднокатанных труб.

Поставленная цель достигается тем, что при нагреве трубу первоначально растягивают в радиальном направлении до достижения значений тангенциальных напряжений, равных 0,01-0,1 от предела текучести материала трубы, а затем одновременно растягивают в радиальном и осевом направлениях, а при охлаждении трубы выполняют осевое растяжение, при этом величины осевого растяжения при нагреве и охлаждении регулируют.

Калибровка с растяжением в радиальном направлении исключает возможность локального утончения стенки за счет того, что при радиальном растяжении увеличивается разрыв между сопротивлением металла деформированию и изменяющими размеры трубы напряжениями, поскольку создается такое направление действия напряжений, которое в холоднокатанных трубах (в виду анизотропии свойств) совпадает с направлением наибольшего значения сопротивления металла деформированию. Кроме того, к моменту, когда растяжение в радиальном направлении дополняют осевым растяжением, успевают осуществить подпор стенки трубы изнутри, выправить продольную кривизну и выравнить пластические характеристики металла трубы в тангенциальном и осевом направлениях. Создание внутреннего подпора обеспечивает калибровку сечения и исключает при осевом растяжении редуцирование по диаметру. Устранение кривизны происходит за счет поперечного изгиба, который предопределяет снижение трудоемкости и повышение качества правки при последующем продольном растяжении. И, наконец, снижение анизотропии пластических характеристик (вследствие повышения температуры и проходящих при этом возврате или рекристаллизации металла) предопределяет равномерность изменения размеров в разных направлениях, а, следовательно, уменьшает или исключает вероятность локализации деформации, что очень важно, поскольку на стадии повышения температуры величины сопротивления металла деформированию и наведенных напряжений сближаются (уровень сопротивления металла деформированию снижается, а величина наведенных напряжений увеличивается), а на стадии охлаждения сборки осевое растяжение осуществляют при отсутствии внутреннего подпора. Интервал принятых значений тангенциальных напряжений (0,01-0,1 от предела текучести материала трубы)учитывает (при анизотропном состоянии материала трубы) соотношение сопротивлений металла деформированию в тангенциальном и осевом направлениях и создает условия, обеспечивающие в трубе равномерное напряженное состояние, исключающее локализацию деформации. При этом, уменьшение нижнего значения напряжений не гарантирует полного контакта оправки с трубой, а увеличение верхнего - 0 ухудшает условия перемещения трубы по оправке и требует подбора специальных смазок.

Регулировкой величины осевого растягивающего усилия расширяют сортамент

обрабатываемых труб и повышают степень совершенства их формы и геометрических размеров. Это достигается тем, что величину осевого растягивающего усилия устанавливают в зависимости от толщины стенки калибруемой трубы для того, чтобы предотвратить достижение равенства значений сопротивления металла деформированию и наведенных в трубе напряжений, и тем самым исключить хотя и равномерное, но значительное по величине пластическое фор5 моизменение.

Растяжение трубы при охлаждении обеспечивает повышение качества и производительности процесса правки. Последнее обусловлено возможностью сокращения продолжительности изотермической стадии процесса, поскольку выравнивание и редаксацию внутренних напряжений осуществляют и на заключительном этапе обработки.

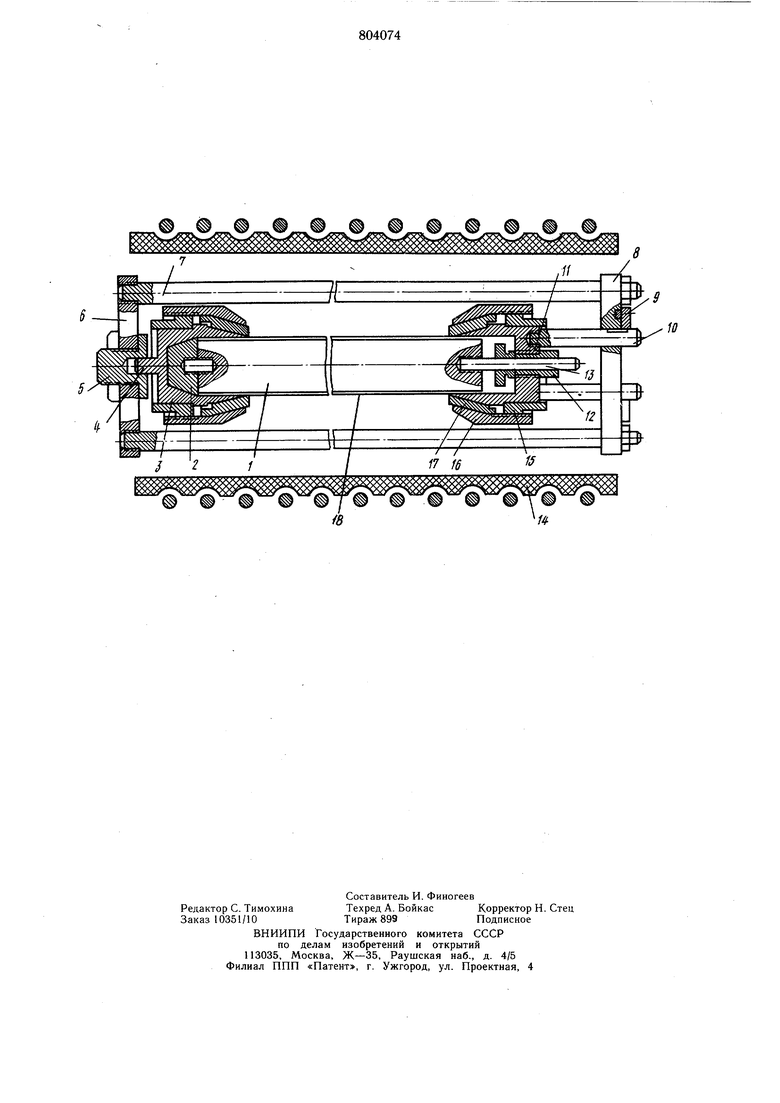

Устройство для осуществления предлагаемого способа правки тонкостенных труб, содержащее источник нагрева, размещенную внутри трубы основную оправку, выполненную из материала с коэффициентом линейного расширения большим, чем у материала трубы, и контактирующие с ней по тор0 Цам и соединенные с трубой упоры, снабжено размещенной между источником нагрева и трубой дополнительной оправкой, выполненной в виде двух поперечин, стянутых тягами из материала с коэффициентом линейного растяжения меньшим, чем у материала трубы, а также механизмом регулировки ее продольного перемещения и механизмом регулировки зазора, при этом одна из поперечин дополнительной оправки через механизм регулировки продольного перемещения связана с одним из упоров основной оправки, а другая через механизм регулировки зазора - с другим упором основной оправки. Кроме того, упоры выполнены в виде зажимов с клиновыми губками.

На чертеже показана конструкция предлагаемого устройства.

Устройство для правки тонкостенных труб содержит оправку 1, выполненную в виде цилиндрического стержия, снабженного на одном торце пятой 2, контактирующей по образующей конуса с гнездом упора 3. Упор 3 выполнен по типу захвата с клиновым зажимом и имеет регулировочный механизм, винт 4 которого расположен по оси упора и скреплен с ним, а гайка 5 установлена в поперечине 6 дополнительной оправки. Поперечина 6 неподвижно соединена тягами 7 со второй торцовой поверхностью поперечины 8, снабженной замковым механизмом 9 и имеющей сквозные отверстия ддя прохода соединительного элемента 10, закрепленного одним концом в упоре 11. Упор 11 выполнен, как и упор 3, по типу захватов с клиновым зажимом и с регулировочным механизмом, винт 12 которого размещен в резьбовом отверстии в центре упора 11 и имеет осевой канал, поверхность которого контактирует с направляющим стержнем 13, закрепленным одним концом в оправке 1. Кроме того, устройство содержит источник 14 тепла, размещенный с возможностью нагрева всех перечисленных элементов устройства и трубы. Оправка 1 выполняет функции энергоносителя и калибрующего трубу инструмента. В связи с этим оправку 1 изготавливают из материала, коэффициент линейного расширения которого больше, чем у материала трубы 18, а материал трубы 18 имеет коэффициент линейного расширеиия, в свою очередь, больший, чем тяга 7. В качестве материала для изготовления оправки 1 могут быть использованы, например, аустенитные стали Х18Н10Т и другие. Оправка может быть изготовлена полиметаллической с продольным или поперечным расположением слоев разнородных металлов. Многослойная полиметаллическая оправка позволяет изменять интенсивность и величину осевого и радиального растягивающих усилий. Для облегчения веса можно изготовить оправку 1 пустотелой. Размеры оправки выбирают применительно к заданным размерам готовой трубы. Оправка при сборке должна свободно входить в трубу, а при максимальной температуре процесса правки создавать в ней напряжения в пределах (0,.0)бо, материала трубы. Коническая пята 2 и направляющий стержень 13 обеспечивают установку упоров 3 и 11 и- сопряженных с ними поперечин б и 8 соосно с оправкой 1. Упоры 3 и 11 используют в качестве зажимающих концы трубы механизмов. Для этого упоры снабжены винтом 15, гайкой 16 с зажимным участком конической формы и разрезными вкладышами 17, а зажимной участок упора выполнен коническим. Упоры 3 и 11 изготавливают из материала, имеющего коэффициент линейного расширения не больший, чем у материала трубы, а -вкладыши 17 - из материала, имеющего коэффициент линейного расширения больший, чем у материала упора. Последнее увеличивает усилие зажатия конца трубы с повышением температуры. Дополнительная оправка - это совокупность поперечин 6 и 8 и соединительных тяг 7, выполненных в виде цилиндрических стержней, изготовленных из материала, имеющего коэффициент линейного расширений меньший, чем у материала трубы. При этом, величина осевого растягивающего усилия при охлаждении увеличивается. С целью изменения интенсивности нагружения в процессе охлаждения тяги могут быть изготовлены полиметаллическими. Описанное исполнение дополнительной оправки не является единственно возможным. Например, соединение поперечин 6 и 8 может быть выполнено с использованием трубчатого элемента взамен тяг. Наряду с этим тяги могут быть заменены цилиндрическим стержнем, скрепленным со щеками и расположениым внутри основной оправки и коаксиально с ней. Замковый механизм 9 служит для скрепления через соединительный элемент упора 11с поперечиной 8 и выполнен, например, по типу храпового механизма, срабатывающего с началом охлаждения. Источником 14 тепла могут быть различного типа нагревательные устройства, и, в частности, вакуумные электрические печи. Для осуществления процесса правки трубу развальцовывают по концам и надевают на оправку 1 с пятой 2 и направляющим стержнем 13. Полученную сборку размещают в упор 3 таким образом, что пята 2 входит в гнездо упора 3, а развальцованный конец трубы располагается на его зажимной части. Поворотом винта 15 перемещают гайку 16, которая коническим участком через вкладыш 17 зажимает конец трубы в упоре 3. Затем на свободный конец оправки 1 устанавливают упор 11, подводя зажимной участок упора под развальцованный конец трубы и пропуская направляющий стержень 13 через отверстие в винте 12. Вращением винта 15 зажимают трубу в упоре 11. После этого вращением винта 12устанавливают по нанесенной на направляющем стержне 13 шкале заданную величину зазора между торцом оправки 1 и упорной поверхностью винта 12. При осуществлении способа правки без растяжения трубы при охлаждении сборку (оправка 1, упоры 3 и 11, труба 18) размещают внутри источника 14 тепла и проводят процесс правки. При осуществлении способа с растяжением трубы при охлаждеиии после установки заданной величины зазора сборку (оправка, упоры и труба) размещают в дополнительной оправке. Для этого, к упору 3 с помощью винта 4 и гайки 5 присоединяют

на заданном расстоянии от упора 3 поперечину 6, предварительно скрепленную с тягами 7. Затем поперечину 8 надевают на соединительные элементы 10 и свободные концы тяг 7, а последние прикрепляют к поперечине 8. Полученную сборку размещают внутри источника 14 тепла и осуществляют процесс правки.

При правке устройство работает следующим образом.

Нагрев изменяет размеры всех деталей устройства и трубы. На начальной стадии процесса оправки 1 с большим, чем у трубы коэффициентом линейного расширения, увеличиваясь по диаметру, достигает в некоторых местах внутренней поверхности трубы и воздействует на них. При этом реализуется схема правки поперечным изгибом, так как места контакта располагаются по длине оправки поочередно на диаметрально противоположных ее сторонах, в частности, при однозначной кривизне труб оправка начинает касаться трубы по концам и в средней части, а направление действия сил в средней части трубы противоположно направлению действия сил на периферийных участках). Дальнейшее увеличение диаметра оправки 1, происходящее с повышением температуры, выпрямляет трубу, осуществляет контакт оправки с трубой по всей поверхности и создает в выправляемой трубе напряжения. До наступления этого момента оправка 1 беспрепятственно увеличивает размеры в осевом направлении, и ее торец с направляющим стержнем 13 приближается к упорной поверхности винта 12. По достижении в выправляемой трубе заданных величин напряжений (от радиального давления) торцы оправки вступают в контакт с винтом 12, а при последующем приращении длины оправка 1 оказывает давление на упоры 3 и 11 и через них - на трубу, вызывая растяжение последней в осевом направлении. В виду того, что тяги 7 выполнены из материала с коэффициентом линейного расширения меньшим, чем у материала выправляемой трубы и оправки 1, соединительный элемент 10 смешается относительно поперечины 8 вдоль замкового механизма 9.

На последующей стадии процесса (изотермической выдержке) размеры всех элементов устройства остаются постоянными. Вместе с этим не изменяются и величины давлений (радиального и осевого) от оправки 1 на трубу, приводящие к выравниванию и релаксации внутренних напряжений по длчне и периметру трубы.

И, наконец, на стадии охлаждения размеры элементов устройства уменьшаются. При этом вначале разрывается контакт оправки 1 с винтом 12, а затем - с внутренней поверхностью трубы. По(у1е прекращения контакта оправки 1 с винтом 12 сокращается длина выправляемой трубы, а вместе с этим смещается упор 11 и скрепленный с ним соединительный элемент 10. Смещение соединительного элемента 10 в направлении,

обратном предшествовавшему, включает замковое устройство 9. Последнее может срабатывать сразу же после прекращения контакта оправки 1 с винтом 12 или же на любой другой стадии охлаждения. Момент срабатывания определяется конструкцией замкового механизма и величиной зазора между поперечиной 6 и упором 3. После срабатывания замкового механизма 9 соединительный элемент 10, установленный одним концом в упоре 11, скрепляется поперечиной 8, а через нее - с тягами 7 и поперечиной 6, соединенной с упором 3. Таким образом, свободное изменение размеров трубы, зажатой между упорами 3 и 11, становится невЬзможным,, и укорочение длины происходит вместе с уменьшением длины

тяг 7, в трубе возникают осевые растягивающие усилия, которые уменьшаются пропорционально уменьшению температуры.

При охлаждении сборку извлекают из нагревательного устройства 14 и трубу снимают с правильного устройства. При этом соблюдают следующую последовательность операций. Выключают замковый механизм 9 и освобождают соединительный элемент 10 от поперечины 8. Поперечину 8 отсоединяют

0 от тяг 7 и снимают с них и с соединительного элемента 10. Свинчивают гайку 5 с винта 4 и отсоединяют поперечину 6 от упора 3. Вращением винта 15 сдвигают гайку 16, вынимают вкладыши 17 и освобождают концы трубы 18. Затем удаляют упоры 3 и 11

и трубу снимают с оправки 1.

Пример. Осуществляется правка труб размером 25,1 X 23,7 мм длиной 600 мм из сплава, содержащего ниобий с 1% циркония. Трубы изготавливаются холодной прокаткой с суммарной деформацией 90- 95% без промежуточных отжигов. Перед правкой отклонения размеров труб по наружному диаметру составляли 0,01 - 0,09 мм, а кривизна 0,15 - 0,20 мм на длине трубы.

Для правки используется устройство, в котором оправку 1 изготавливают из стали Х18Н10Т диамс,им 23,5-0,02 мм, длиной 6000 мм при кривизне продольной оси менее 0 0,03 мм. Пруток стали Х18Н10Т перед изготовлением оправки отжигают при 1200°С в течение 4 ч. Размер диаметра оправки выбирают по расчету из условия приращения диаметра трубы при температуре изотермической выдержки на 0,1 -0,15 мм. Упоры 3 и И с винтами 15 и гайками 16, а также пяту 2 и винт 12 выполняют из молибденового сплава марки ВМ-1 ( oijs 5,5x10град.), а вкладыш 17 - из стали Х18Н10Т. Во избежание сцепления трубы с оправкой 1 при нагреве поверхность последней оксидируют в расплаве солей KNOj (60%) + NaNOj (40%). Суспензию винта 15 с гайкой 16 и упора 11 с винтом 12 предотвращают нанесением на их поверхность слоя коллоиднографитового препарата марки ЭДП-В. Концы выпрямляемой трубы развальцовывают на конус с углом при вершине 30° раскаткой на токарном станке. Для этого трубу устанавливают в патроне станка в разрезной втулке, а формующий инструмент закрепляют в резцедержателе. После указанной подготовки элементов устройства и трубы оправку 1 с пятой 2 и направляющим стержнем 13 устанавливают пятой 2 в гнездо упора 3 и на оправку 1 надевают выправляемую трубу. Развальцованный конец трубы зажимают между зажимным участком упора 3 и вкладыщем 17 вращением винта 15- При этом гайку 16 придерживают рукой, а винт 15 вращают торцовым ключом, входящим в пазы в хвостовой части винта 15. После этого на свободный конец оправки 1 устанавливают упор 11 и также, как и на упоре 3, производят зажатие конца трубы. Вращением винта 12 устанавливают зазор между торцом оправки 1 и упорной поверхностью винта 12. Величина зазора составляет 4,2 мм, что, согласно расчетным данным, обеспечивает вначале контакт поверхности оправки с трубой 18, а затем - растяжение трубы в осевом направлении. Нагрев осуществляют в вакуумной электрической печи сопротивления типа СШВЛ при остаточном давлении 1 X 10 мм рт. ст. Температура нагрева составляет 1100°С. Скорость подъема температуры и охлаждения находится в пределах 15- 25 град./мин, время выдержки по достижении максимальной температуры нагрева равняется 1 ч. Процесс заканчивают после полного охлаждения печи выгрузкой сборки и снятием трубы с оправки. Выправленные трубы контролируют. Контроль состояния поверхности труб проводят визуальным осмотром, а геометрические размеры (наружный диаметр и толщину стенки) микрометром и с использованием инструментального микроскопа, прямолинейность - щупом на контрольной плите. Наряду с этим ряд труб разрезают вдоль образующей для тщательного замера стенки трубы. Как показали проведенные замеры, после правки труб отклонения наружного диаметра от номинального (25,1 мм) находятся в пределах О-0,04; мм, по толщине стенки, не превыщают мм, а кривизна труб - менее 0,05 мм. На поверхности труб не обнаружено дефектов типа рисок, задиров и царапин. Формула изобретения 1.Способ правки тонкостенных труб, заключающийся в калибровке трубы растяжением в осевом и радиальном направлениях при нагреве и охлаждении, отличающийся тем, что, с целью повыщения качества правки и расширения диапазона размеров холоднокатанных труб, при нагреве трубу первоначально растягивают в радиальном направлении до достижения значений тангенциальных напряжений , равных 0,01-0,1 от предела текучести материала трубы, а затем одновременно растягивают в радиальном и осевом направлениях, а при охлаждении трубы выполняют осевое растяжение, при этом величины осевого растяжения при нагреве и охлаждении регулируют. 2.Устройство для осуществления способа по п. 1, содержащее источник нагрева, размещенную внутри трубы основную оправку,, выполненную из материала с коэффициентом линейного расширения больщим, чем у материала трубы, и контактирующие с ней по торцам и соединенные с трубой упоры, отличающееся тем, что оно снабжено размещенной между источником нагрева и трубой дополннтельной оправкой, выполненной в виде двух поперечин, стянутых тягами из материала с коэффициентом линейного растяжения меньшим, чем у материала трубы, а также механизмом регулировки ее продольного перемещения и механизмом регулировки зазора, при этом одна из поперечин дополнительной оправки через механизм регулировки продольного перемещения связана с одним из упоров основной оправки, а другая через механизм регулировки зазора - с другим упором основной оправки. 3.Устройство по п. 2, отличающееся тем, что упоры выполнены в виде зажимов с клиновыми губками. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 456705, кл. В 21 D 3/12, 1972. 2.Патент США № 3986654, кл. 228-155, 976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки деталей типа дисков | 1983 |

|

SU1217524A1 |

| Устройство для правки горячего проката растяжением | 1975 |

|

SU570428A1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКОГО ФЛАНЦЕВОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211738C1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

| ПРОДОЛЬНАЯ ИЛИ ПОПЕРЕЧНАЯ РУЛЕВАЯ ТЯГА С ЦЕЛЬНОЙ СОЕДИНИТЕЛЬНОЙ ТРУБОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2732807C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| Механизм радиальной и угловой настройки валка косовалковой правильной машины | 1990 |

|

SU1761334A1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ КОЛЕС ЛЕГКОВЫХ АВТОМОБИЛЕЙ | 2007 |

|

RU2352481C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРАВКИ ПОЛОК ОБОДА КОЛЕСА (ВАРИАНТЫ) | 2012 |

|

RU2529263C2 |

Авторы

Даты

1981-02-15—Публикация

1979-01-10—Подача