1

Изобретение ОТНОСИТСЯ к машиностроению, в частности к устройствам, генерируемьюл плазму для нагрева и обработки поверхностей различных изделий и для обработки электропроводимых материалов, и может найти применение в машиностроении для закгшки, отжига, поверхностной обработки и упрочнения металлических изделий и также в металлургии для плазменного переплава металлов.

Известны электродуговые плазмотроны, предназначенные для обработки металлических поверхностей плазменной струей. Они содержат охлаждаемый катодный узел, корпус, одновременно являющийся и изолятором, сопловой узел со сменной вставкой, в которюй происходит формирование плазменной струи 111 .

. Недостатком такого плазмотрона является получение струи плазувы небольших геометрических размеров, поэволяющих обрабатывать малум поверхность, и что, в свою очередь, не позволяет получить высокую производительность при обработке протяжённых металлических и неметаллических поверхностей. Кроме того, при данноИ конструкции истечение

плазменной струи происходит с высокой скоростью, которая.вместе с анодным пятном, появляющимся на изделии, вызывает разрушение поверхности, появляется эффект резки, что требует- специальных мер по снижению скорости истечения струи или температуры, а это, в конечном счете снижает тепловой КПД плазмотрона.

10 Неметаллические изделия такоЛ плазмотрон вообще не может обрабатывать.

Известен плазмотрон, состсэящий из . двух кольцевых электродов, расположенный .параллельно друг другу, солено15ида постоянного тока, охватывающего оба электрода и корпуса. Плазмообразукяций газ подают в промежуток между электродами и нагревают вращающейся дугой. Дуга вра1цается под действием электродинаи«1ических сил,

20 возникающих в результате взаимодействия тока ЯУГ11 и магнитного поля, создаваемого соленоидом. В такого плазмотроне дуга, за счет своего враще25ний, охватывает значительную поверхностью 2 .

Недостатком такого плазмотрона является трудностьобработки плоских, а также и профилированных, про30 тяженнах поверхностей из-за громоздкости его конструкции, крометого, дуга а плазмотроне располагается на значительном расстоянии от обрабатываемой поверхности.

Известен также плазмотрон для обработки электропроводимых материалов содержащий корпус, установленный в нем электрод, выполненный в виде {езамкнутой спирали с т око под водящим концом,и систему газоподвода Гз .

Цель изобретения - повышение производительности труда путем увеличения площади обрабатываемой поверхности о

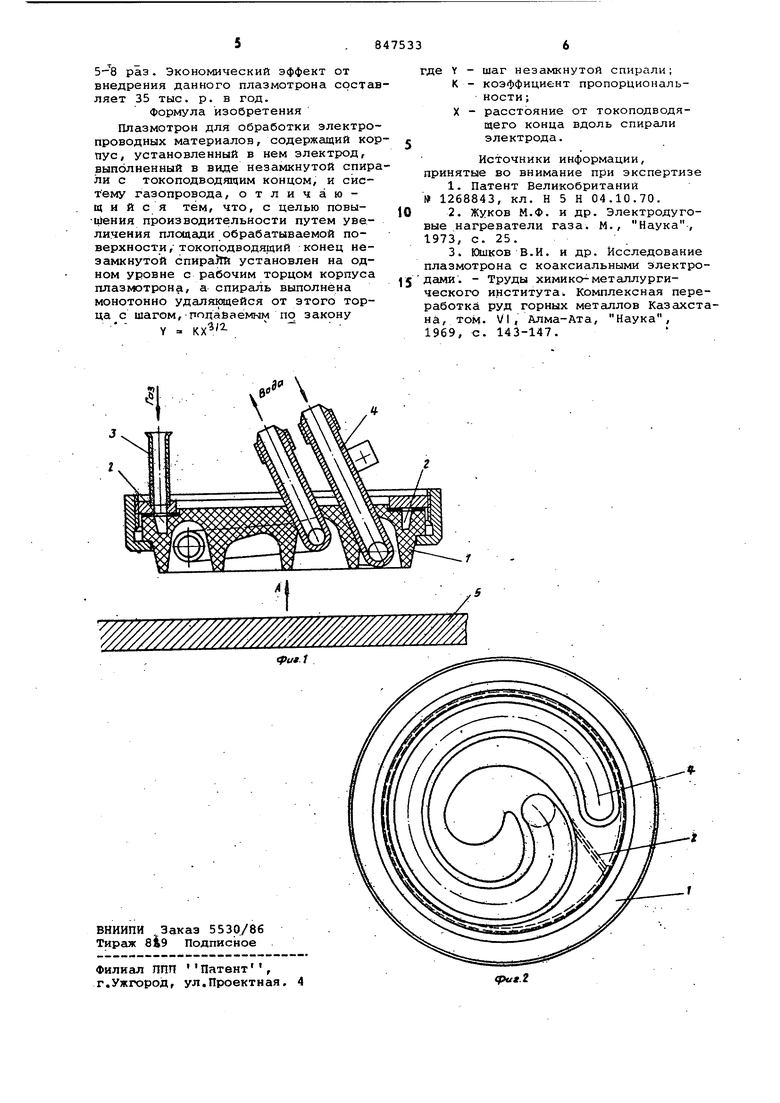

Цель достигается тем, что в плазмотроне для обработки электропроводных материалов, содержащем корпус, установленный в нем электрод, выполненный в виде незамкнутой спирали с токоподводящим концом, и систему газоподвода, токоподводящий конец незамкнутой спирали установлен на одном уровне с рабочим торцом корпуса плазмотрона, а спираль выполнена монотонно удаляющейся от этого торца с шагом, подаваемым по закону

Y где Y шаг незамкнутой спирали;

К - коэффициент пропорциональности ;

X. - расстояние от токоподводящего конца вдоль спирали электрода

Выполнение электродов по предлагаемой конструкции позволяет наиболе полно использовать пондеромоторные силы, которые действуют на дугу. Объемная плотность этих сил равна

&Н,

F

где Р плотность тока;

Н - напряженность магнитного

поля.

Сила F направлена перпендикулярно к векторам плотности тока и напряженности магнитного поля. Сила F направлена перпендикулярно к вектор гшотности тока и магнитного поля. В данном случае пондермоторные силы действуют на электрическую дугу и перемещают ее вдоль спирали электрода.

Расчет напряженности магнитного .поля показал, что если расстояние гдажду электродами изменяется по закону то пондеромоторная сила, Действующая на дугу от собственного .магнитного поля, максимальна. Дуга |под действием этой силы перемещаемся с максимальной скоростью от токоподвода вдоль электродов. Экспериметальная проверка подтвердила этот закон.

Быстрое перемещение дуги между электродами позволяет нагревать протяженные поверхности изделий с высокой скоростью, не разрушая его

поверхность. Такая дуга эквивалентна распределенному источнику тепла.

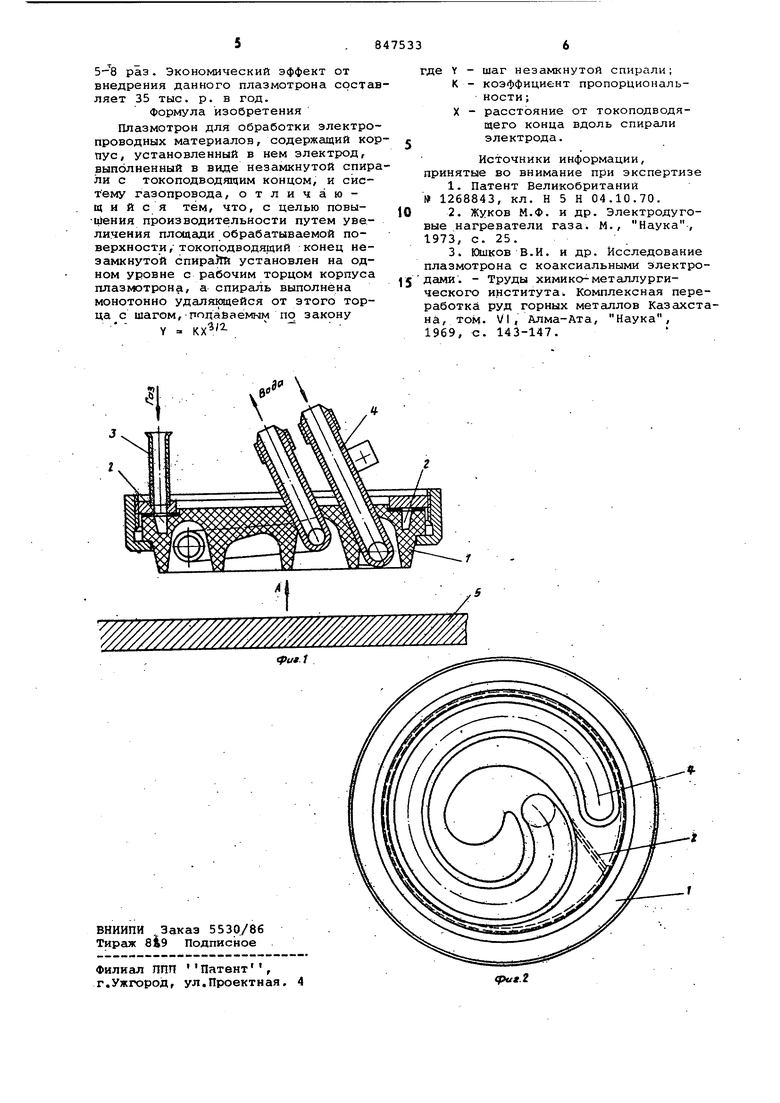

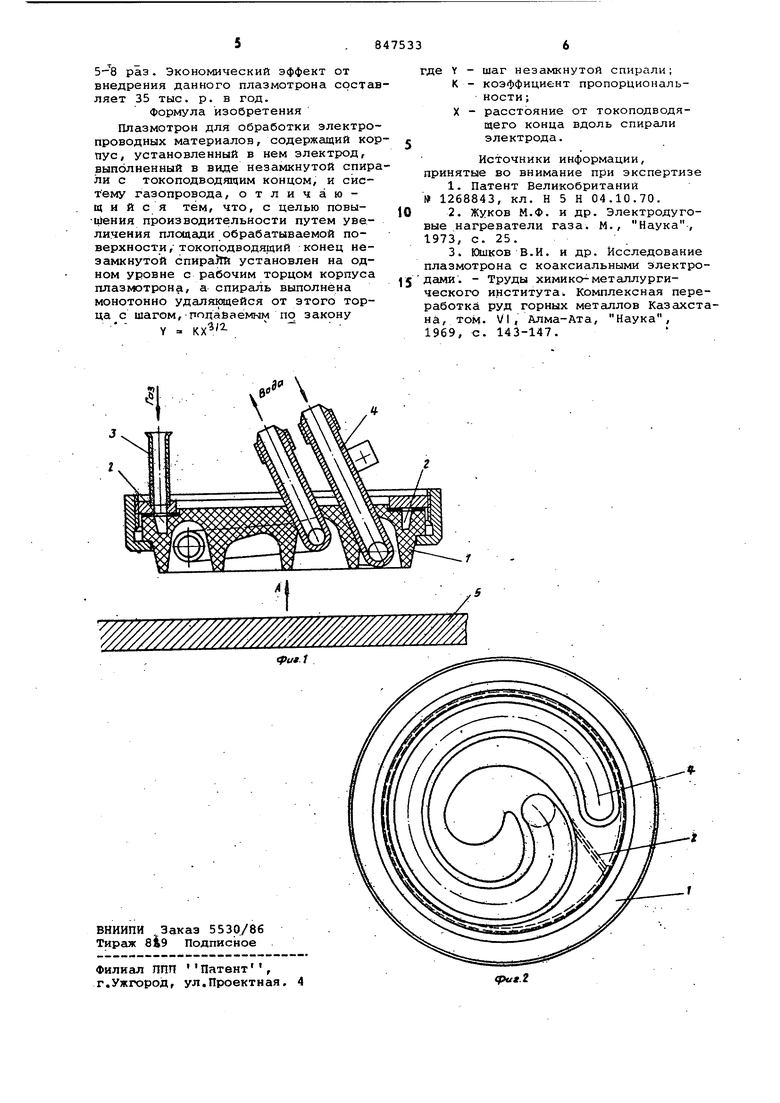

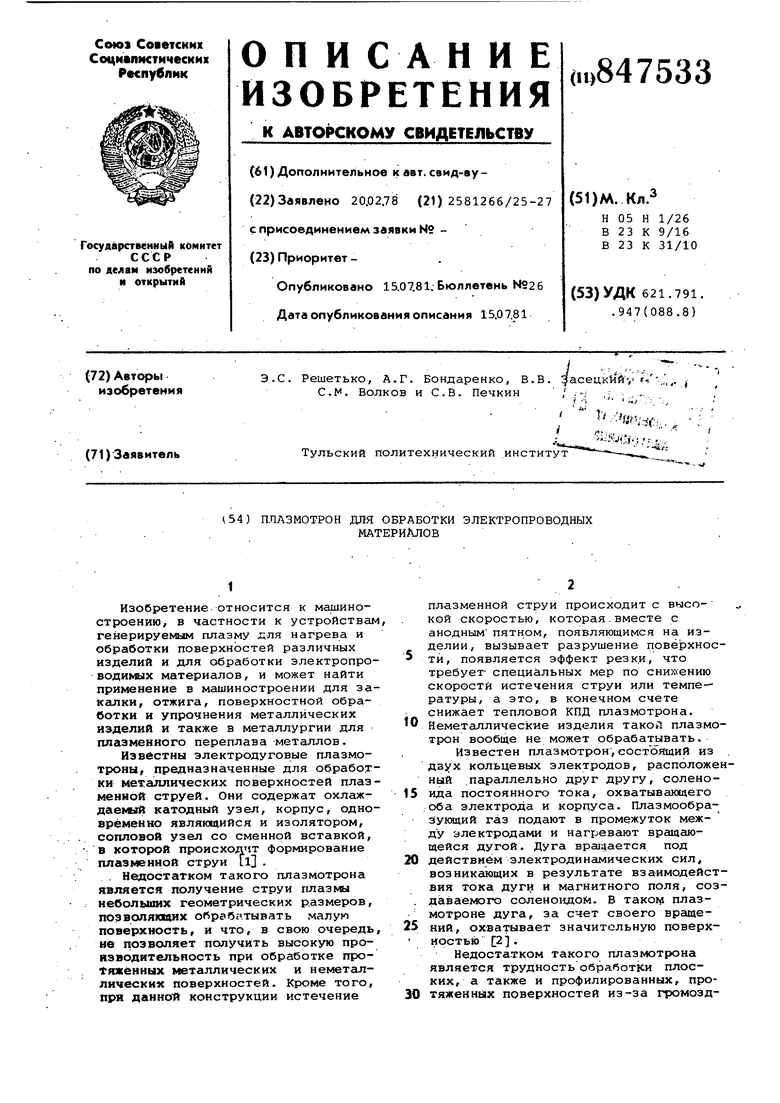

На фиг. 1 изображен плазмотрон общий вид; на фиг. 2 - то же, вид снизу.

Плазмотрон состоит из корпуса 1, выполненного из термостойкой керамики, причем его рабочая плоскость повторяет форму обрабатываемого изделия. В. корпусе 1 выполнены каналы

Д- подачи плазмообразующего газа через штуцер 3. Электрод 4, выполненный в виде незамкнутой спирали, монотонно удаляюглейся от рабочей плоскости корпуса, шагом, изменяющимся по указанному закону. Плазмотрон работает следующим обарзом. В электрод 4 подают охлаждающую воду. Через штуцер 3 в канал 2 подают плазмообразующий газ (например азот, углекислый газ, и т.д.).

0 Электрод 4 и изделие 5 подключают к источнику питания, одновременно к этим ее полюсам подключают и осциллятор. Происходит пробой промежутка между электродом 4 и изделием и возникает электрическая дута. Эта дуга под действием пондеромоторных сил начинает перемещаться по электроду 4 с места токоподвода.

Возникающая электрическая дуга

Q одновременно перемещается и по

изделию 5, нагревая его. Дуга перемещается до тех,пор пока не достигнет конца спиралевидного электрода 4 и погаснет на нем. Скорость переме. щения дуги при токе 200-600А переменного тока достигает 100 600 м/с, что определяется с помощью скоростной киносъемки. Поскольку осциллятор постоянно включен между электродом 4 и изделием, то после погасания дуги

0 на конце электрода 4, дуга снова возникает в точке наименьшего расстояния между изделием и .электродом, и цикл повторяется.. Так как длина электрода довольно велика, то дуга проходит

5 по относительно большой плсяцади и нагревает значительной объем газа, который нагревает обрабатываемую поверхность, за относительно короткое время. Это позволяет осуществлять

0 йагрев больших протяженных поверхностей, что приводит к повышению производительности труда, а такжб и более равномерного нагреву, что повы- Шает качество термообработки.

Плазмотрон предложенной конструкт

ции позволяет существенно повысить производительность труда при плазменной термообработке протяженных поверхностей с целью получения заданных свойств. Кроме того, упрО1ДаетЬя сама конструкция плазмотрона уменьшшотся его габариты, достигается ргшномерный нагрев обрабатываемой поверхности и увеличивается тепловой КПД.

npOH3BOZ5HTej ibHocTb труда при плазменной правке балок увеличивается в

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазматрон | 1978 |

|

SU860357A1 |

| ПЛАЗМОТРОН | 2006 |

|

RU2363119C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 1991 |

|

SU1827155A3 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165130C2 |

| ПЛАЗМОТРОН | 1991 |

|

SU1827154A3 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

Авторы

Даты

1981-07-15—Публикация

1978-02-20—Подача