(54) ПЛАЗМОТЮН

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон для обработки электро-пРОВОдНыХ МАТЕРиАлОВ | 1978 |

|

SU847533A1 |

| ПЛАЗМОТРОН | 2006 |

|

RU2363119C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 1991 |

|

SU1827155A3 |

| ПЛАЗМОТРОН | 1991 |

|

SU1827154A3 |

| Способ и система плазменной сварки плавящимся электродом | 2022 |

|

RU2792246C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

| УСТРОЙСТВО ИМПУЛЬСНОГО ГЕНЕРАТОРА ПЛАЗМЫ НА ПЕРЕМЕННОМ ТОКЕ | 2014 |

|

RU2558713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Установка для плазменной сварки | 1988 |

|

SU1623846A1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

1

Изобретение относится к машиностроению, более конкретно - к устройствам, генерир5Ш)щим плазму для нагрева и обработки поверхностей различных изделий, для обработки непроводящих материалов, и может найти применение в машиностроении для закалки, отжига, поверхностной обработки и упрочнения металлических . изделий, а также в металлургии для плазменного переплава металлов.

Известные электродуговые плазмотроны предназначены для обработки металлических поверхностей плазменной струей. Они содержат охлаждаемый катодный узел, корпус, одновременно являющийся изолятором и сопловой узел со сменной вставкой, в которой происходит формирова1ше плазменной струи 1.

Недостатком таких плазмотронов является получение струи плазмы небольших геометри ческих размеров, что не позволяет обработать большие поверхности и получить высокую производительность при обработке протяженных металлических и неметаллических поверхностей. KpOFvie того, истечеште плазменной струи прюисход .т с высокой скоростью, которая вместе с

пятном, появляющимся на изделии, вызывает разрушение поверхности, возникает эффект резки, что требует специальных мер для снижения скорости истечения струи юш температуры, а это уменьшает тепловой КПД плазмотрона. Неметаллические изделия такие плазмотроны вообще не могут обрабатывать.

Известен плазмотрон, который состоит из двух кольцевых электродов, расположенных параллельно друг другу, соленоида постоянного тока, охватывающего оба электрода, и корпуса. Нлазмообразующий газ подают в промежуток между электродами и нагревают вращающейся дугой. Дуга вращается под воздействием электродинамических сил, возникающих в результате взаимодействия тока дуги и магнитного поля, создаваемого соленоидом. За счет врашеШ1Я дуга охватьшает значительную поверхность 2j.

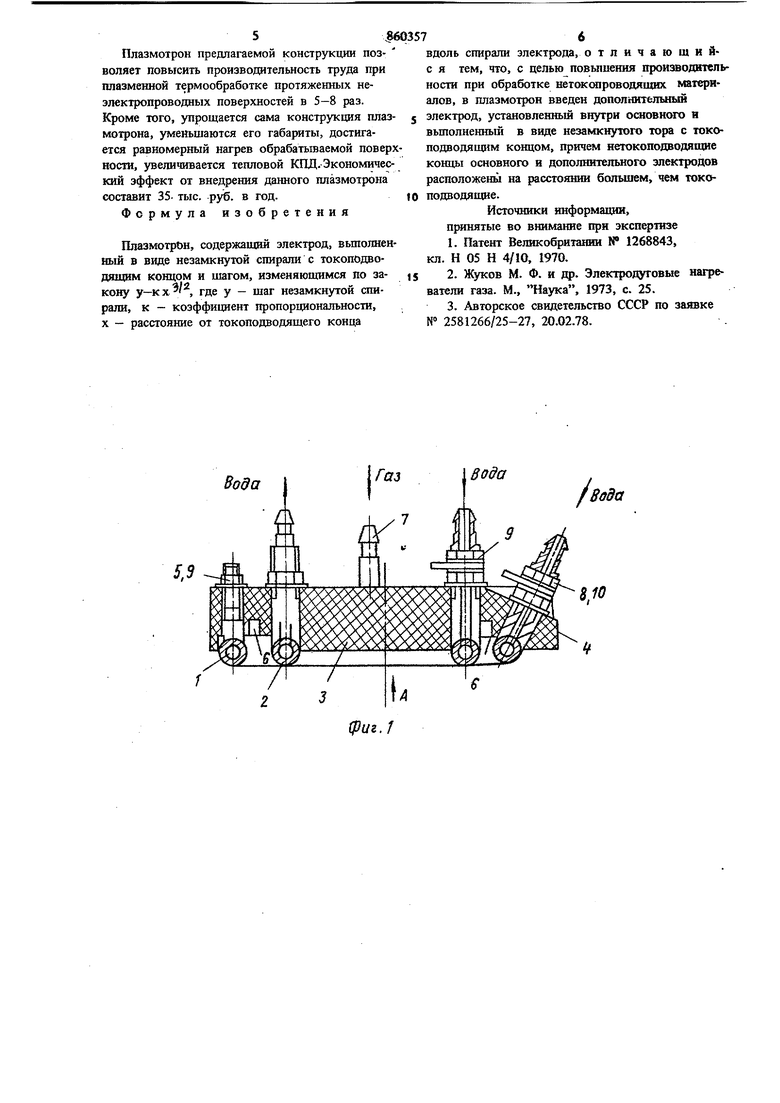

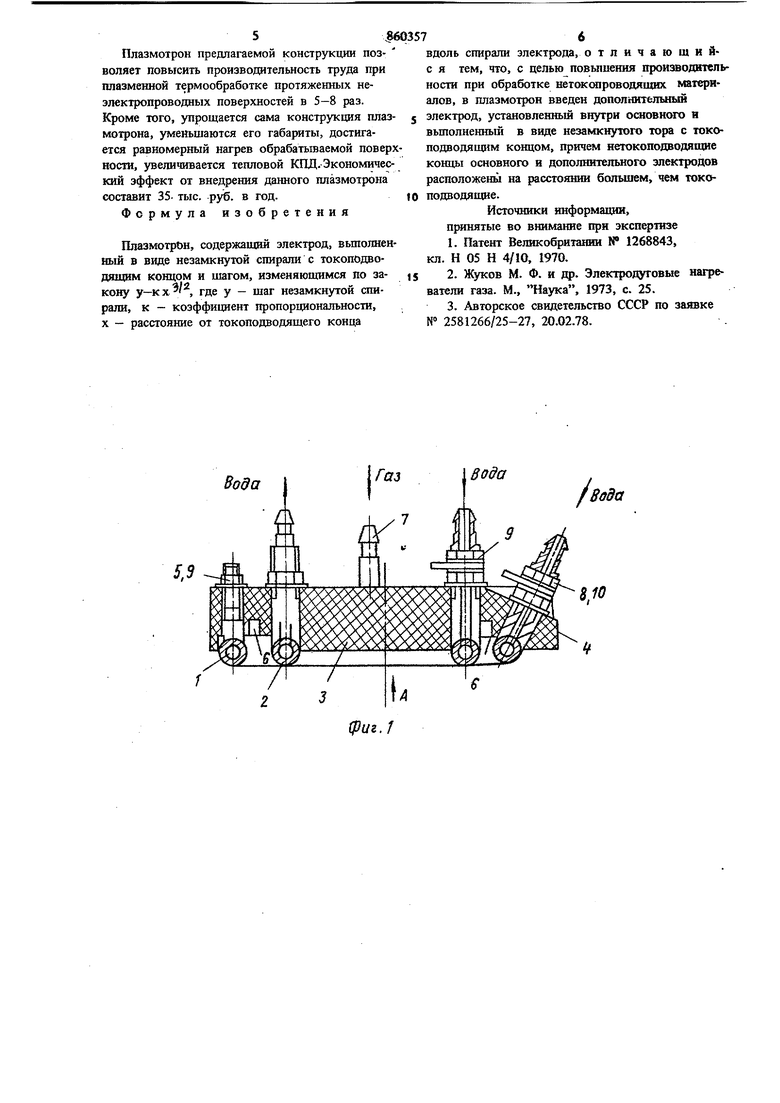

Недостатком такого плазмотрона является трудность обработки плоских и профилированных протяженных поверхностей из-за громоздкости его конструкции, что снижает проиэводательность. Кроме того, дуга в плазмотроне располагается на значительном расстоянии от обрабатываемой поверхности и, как следствие этого, тегоговой КПД такого плазмотрона низок. Известен также плазмотрон, содержащий электрод, выполненный в виде спирали с токоподводящим концом и шагом, изме1шн)1димся по закону у-кх Д, где у - шаг незамкнутой спирали, к - коэффивдент пропорциональности, X - расстояние от токоподводящего конца вдоль спирали электрода 3. Недостатком данного плазмотрона является невозможность обработки им нетокопроводящих материалов. Цель изобретения - повышение производительности труда при обработке нетокопроводящих материалов. Данная цепь достигается тем, что в плазмотрон, содержащий электрод, выполненный в виде спирали с токоподводящим. концом и ща гом, изменяющимся по закону , где у - шаг незамкнутой спирали, к - коэффициент пропордаональности, х - расстояние от ток подаодящего конца вдоль спирали, введен дополнительный электрод, установленный внутри основного и выполненный в виде незамкнутого тора с токоподводящим концом, причем нетокоподводящие концы основного и дополнительного электродов расположены на расстоянии большем, чем токоподводящие. Выполнение электродов по предлагаемой конструкции позволяет наиболее полно использовать пондеромоторные силы, которые действуют на дугу. плотность сил равна , где j - плотность тока; В - напряженность магнитного поля. Сила F направлена перпендикулярно к век торам плотности тока и напряженности магнитного поля. Дуга стремится занять такое положение, чтобы индуктивность цени была максимальна, для этого и делается разрез в электроде в виде тора.1 Предварительный расчет напряженности магнитного поля показал, что если расстояние между электродами будет изменяться ПО закону у-кх , то пондеромоторная сила, действующая на дугу от собственного магнитного поля, будет максимальна. Дуга под действием этой силы перемещается с макси мальной скоростью от токоподвода вдоль электродов. Экспериментальная проверка подтвердила указаю1ЫЙ выше закон. Быстрое перемеще1ше дуги между электрода ми позволяет нагревать протяженные поверхнос ти изделий с высокой скоростью, не разрушая их поверхность. Такая дуга эквивалентна распределенному источнику тепла. На фиг. 1 изображен плазмотрон, общий ви разрез; на фиг. 2 - то же, вид снизу. Плазмотрон состоит из спиралевидного электрода 1, который охлаждается, электрода 2 7-4 выполненного в виде разомкнутого тора с разрывом в месте токоподвода, охлаждаемого водой. Причем расстояние между электродами меняется, так как один из электродов вьшолйен с шагом, изменяющимся по закону ai л у-к X . Электроды 1 и 2 закреплены в корпусе 3, выполненном из термостойкого материала с помощью штуцеров 4 и 5. Каналы 6 служат Для подачи плазмообразующего газа через штуцер 7. Подвод воды для охлаждения электродов осуществляется через штуцеры 8 и 9. Они же являются и токоподводящими концами электродов (на чертеже условно показан подвод и вывод охлаждающей воды в электроды и подача плазмообразующего газа). Плазмотрон работает следующим образом. В электроды I и 2 подают охлаждающую воду, через штуцер 7 по каналам 6 поступает плазмообразующий газ (азот, углекислый газ и т. д.). Электрода 1 и 2 через штуцеры 8 и 9 подключают к источнику питания, одновременно к этим же полюсам подключают и осциллятор. Происходит пробой промежутка между электродами 1 и 2, в результате чего возникает электрическая дугд, которая по действием пондеромоторных сил перемещается между электродами 1 и 2, начиная с места токоподвода. Таким образом, чтобы индуктивность цепи была максимальна, изменение расстояния между электродами должно соответствовать закону у-к к , что позволяет наиболее полно использовать пондеромоторные силы. Возникаюшая электрическая дуга, перемещаясь между электродами 1 и 2, нагревают плазмомообразуюшлй газ, который нагревает.изделие. . Дуга перемещается до конца спиралевидного электрода 1, где гаснет с подачей сгустка плазмы в наименьший промежуток между электродами 1 и 2 для облегчения повторного зажигания душ. Скорость перемещения дуги при переменном токе 200-600 А достигает 100- 600 м/с (определялось с помощью скоростной киносъемки). Поскольку осциллятор постоянно включен между электродами 1 и 2, после погасания на конце электрода 1 дуга снова возникает в точке наименьщего расстояния между электродами и цикл повторяется. Так как длина электрода довольно велика, то дуга проходит по относительно больщой площади и нагревает значительный объем газа, который нагревает обрабатываемую поверхность за относительно короткое время. Это позволяет осуществлять нагрев больших протяже1шых поверхностей, что повышает производительности труда, приводит к более равномерному нагреву, что повышает качество термообработки.

Плазмотрон предлагаемой конструкции позволяет повысить производительность труда при плазменной термообработке протяженных неэлектропроводных поверхностей в 5-8 раз. Кроме того, упрощается сама конструкция плазмотрона, уменьшаются его габариты, достигается равномерный нагрев обрабатьгоаемой поверхности, увеличивается тепловой КПД. Экономический эффект от внедрения данного плазмотрона составит 35. тыс. pyi6. в год.

Формула изобретения

Плазмотрон, содержащий электрод, вьшолненный в виде незамкнутой спирали с токоподводящим концом и шагом, изменяющимся по закону , где у - шаг незамкнутой спирали, к - коэффициент пропорциональности, X - расстояние от токоподводящего конца

Вода

вдоль спирали электрода, отличаюшийс я тем, что, с целью повьпаення производительности при обработке нетокопроводящих материалов, в плазмотрон введен дополнительный электрод, установленный вн)гтри основного н выполненный в виде незамкн}пого тора с токоподводящим концом, причем нетокоподводящие концы основного и дополнительного электродов расположены на расстоянии большем, чем токоподводящие.

Источники информации, принятые во внимание при экспертизе

вода

фиг.Ч

Вид А

QJuz. 2

Авторы

Даты

1981-08-30—Публикация

1978-05-04—Подача