Изобретение относится к автоматическому -управлению гидрометаллургическими процессами з цветной металлургии, в частности процессом кислого выщелачивания сгущенной нейтральной пульпы обожженных цинковых концёнтратов в кипящем слое.

Наиболее близким по технической сущности и достигаемому результату является способ автоматического управления процессом кислого выщелачивания в кипящем слое нейтральнрй пульпы обожженных цинковых концентратов, включающий измерение расхода в аппарат перерабаты-ваемогб материала, регулирование рН на выходе аппарата изменением подачи отработанно го электролита l „

Недостаток известного способа состоит в относительно низкой точности управления при значительных колебаниях количества пульпы, поступающей в аппарат.

Целью изобретения является повышение точности управления при значительных колебания количества пульпы поступакицей в аппарат.

Цель достигается тем, что в известном способе дискретного автомати ческого управления процессом кислого выщелачивания нейтральной пульпы обожженных цинковых концентратов в кипящем слое, включающем измерение расхода пульпы, подаваемой в аппарат и автоматическое регулирование рН смеси на выходе аппарата изменением подачи отработанного электролита, расход электролита изменяют с паузами, длительность которых выбирают обратно пропорционально величине расхода пульпы, а время, в течение которого осуществляют изменение подачи электролита, устанавливают пропорционально величине отклонения рН пульпы на выходе аппарата от заданного значения.

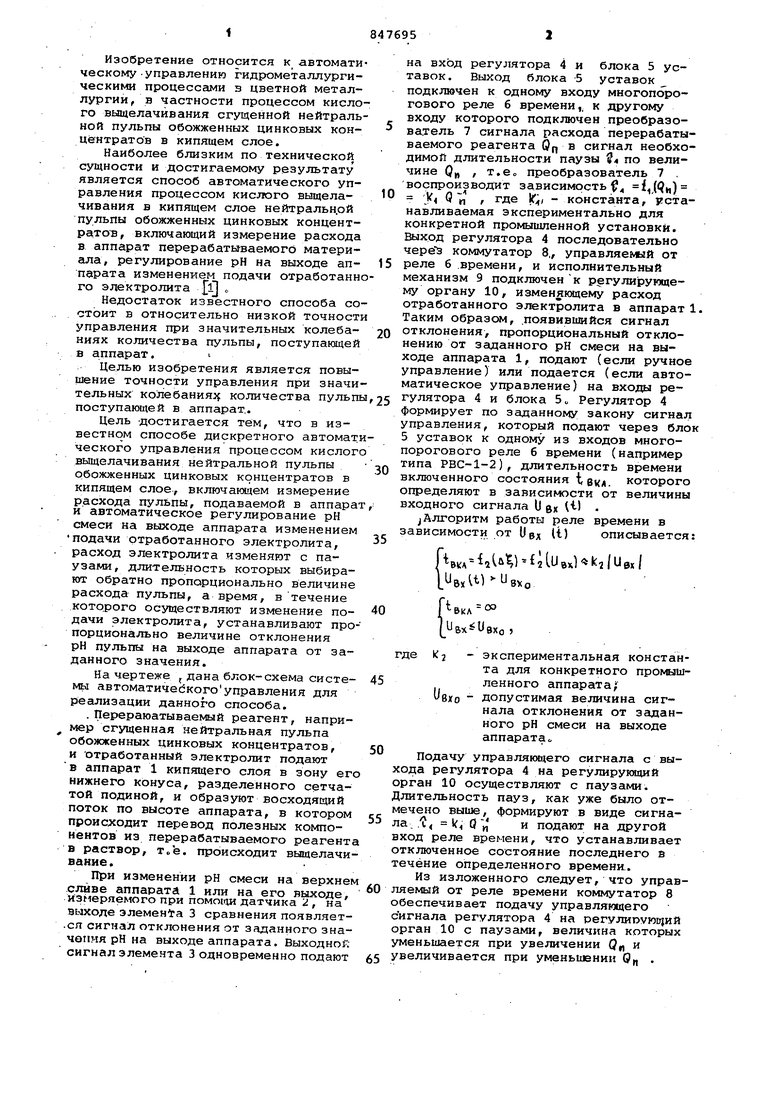

На чертеже дана блок-схема системы автоматичебкогоуправления для реализации данного способа.

. Перераюатываемый реагент, например сгущенная нейтральная пульпа обожженных цинковых концентратов, и отработанный электролит подают в аппарат 1 кипящего слоя в зону его нижнего конуса, разделенного сетчатой подиной, и образуют восходящий поток по высоте аппарата, в котором происходит перевод полезных компонентов из перерабатываемого реагента в раствор, . происходит выщелачивание.

При изменении рН смеси на верхнем

сливе аппарата 1 или на его выходе, измеряемого при помощи датчика , на

выходе элемен га 3 сравнения появляет.ся сигнал отклонения от заданного значения рН на выходе аппарата. Выходной сигнал элемента 3 одновременно подают

на вход регулятора 4 и блока 5 уставок. Выход блока 5 уставок подключен к одному входу многопорогового реле б времени,, к другому входу которого подключен преобразователь 7 сигнала расхода перерабатываемого реагента 0 в сигнал необходимой длительности паузы « по величине 0„ , т.во преобразователь 7 воспроизводит зависимость ii,Wh) К Q 7i / где f, - константа, кстанавливаемая экспериментально для конкретной промышленной установки. йлход регулятора 4 последовательно через коммутатор 8,, управляемый от реле 6 времени, и исполнительный механизм 9 подключен к регулирующему органу 10, изменякмцему расход отработанного электролита в аппарат Таким образсм, .появившийся сигнал отклонения, пропорциональный отклонению от заданного рН смеси на выходе аппарата 1, подают (если ручное управление) или подается (если автоматическое управление) на входы регулятора 4 и блока 5„ Регулятор 4 формирует по заданному закону сигнал управления, который подают через бло 5 уставок к одному из входов многопорогового реле б времени (например типа РВС-1-2), длительность времени включенного состояния tsK. которого определяют в зависимости от величины входного сигнала U gx U) .

JАлгоритм работы реле времени в зависимости от UBX It) описывается

) UUeKl k |Ue,|

ВКЛ

UBX

U)U

ВУо

со

о 5

где -2 экспериментальная константа для конкретного промышленного аппарата; вхо допустимая величина сигнала отклонения от заданного рН смеси на выходе аппарата,.

Подачу управляющего сигнала с выхода регулятора 4 на регулирующий орган 10 осуществляют с паузами. Длительность пауз, как уже было отмечено выше, формируют в виде сигнала, .f k, О „ и подают на другой вход редю времени, что устанавливает отключенное состояние последнего и течение определенного времени..

Из изложенного следует, что управляемый от реле времени коммутатор 8 обеспечивает подачу управляющего сигнала регулятора 4 на регулирующий орган 10 с паузами, величина которых уменьшается при увеличении Q и увеличивается при уменьшении 0 Этим обеспечивается учет изменения величины воемени транспортного запаз дывания аппарата If при переменных значениях Qy, . Таким образом, обеспечивается постоянная (заданная) точ ность управления процессом за счет сохранения условий настройки регулятора 4. Предложенный способ управления позволяет исключить из схемы дополнительные демпфирующие технологические емкости. Формирование величины времени длительности Bv. подачи сигнала с выхода регулятора 4 на регулирующий орган позволяет компенсировать изменения величины передаточиых коэффициентов прс 4ышпенного аппарата при различных значениях производительности и сигнала отклонения от заданного рН. Эгшают допустимое значение 1мпли туды сигнала отклонения от заданног рН смеск на выходе аппарата 1, например 0,1% заданного сигнала рН смеси. Если же сигнал отклонения на входе многопорогового реле б времени достиг значейия 0,1% заданного (стабилизируемого), то реле 6 времени перестает прерывать выходной сигнал регулятора 4 своим коммутаторе 8, т.е. длительность паузы сигнала управления подачей отработанного электролита устанавливается равной бесконечности. Это исключает лишние переключения в системе управления при значениях сигнала отклонения, не превышающих своего заданного значения, т.е. обеспечивается высокая надежность автоматического способа управления процессомо Таким образом, совокупность приз.наков предложенного технического (Решния позволяет стабилизировать точность управления и сократить количество технологического оборудования за счет исключения демпфирующих емкостей при переменных значениях количества перерабатываемого реагента в аппарат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления гидрометаллургическими процессами переработки полидисперсных смесей в аппаратах кипящего слоя | 1980 |

|

SU1063854A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ ПОЛИДИСПЕРСНЬ!Х СМЕСЕЙ В КИПЯЩЕМСЛОЕ | 1972 |

|

SU429108A1 |

| Установка для получения раствора цветных металлов выщелачиванием | 1981 |

|

SU1108765A2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2002 |

|

RU2214464C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| Установка для получения раствора цветных металлов выщелачиванием | 1981 |

|

SU1075743A1 |

| ДВУСТАДИЙНЫЙ СПОСОБ ВЫЩЕЛАЧИВАНИЯ | 1966 |

|

SU180343A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 2008 |

|

RU2375478C1 |

| Способ переработки цинкового огарка | 1971 |

|

SU396063A1 |

| Система управления измельчительным комплексом | 1982 |

|

SU1021472A1 |

СПОСОБ ДИСКРЕТНОГО АВТОМА ТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕСОМ КИСЛОГО ВЫЩЕЛАЧИВАНИЯ б КИПЯНДБМ СЛОЕ, например, нейтральной пульпы обож.женных цинковых концентратов, вклю чающий измерение расхода в аппарат перерабатываемого материала,, регулирование рН на выходе аппарата изменением подачи отработанного электролита, о т л и ч аю щи и с я тем,что, с целью повьваения точности управления при значительных колебаниях количества пульпы, поступающей в аппарат, расход электролита изменяют с паузами, длительность которых устанавливают обратно пропорционально величине расхода пульпы, а время, в течение которого осуществляют изменение подачи электролита, устанс1в 1ивают пропорционально величине отклонения рН пульпы от заданного значения на выходе из аппарата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ ПОЛИДИСПЕРСНЬ!Х СМЕСЕЙ В КИПЯЩЕМСЛОЕ | 1972 |

|

SU429108A1 |

Авторы

Даты

1983-11-23—Публикация

1980-01-09—Подача