то же, вид сбоку; на фиг, б - конвейер при его повороте на 90, йид сверхуJ на фиг. 7 - разрез Б-Б на фиг. 6.

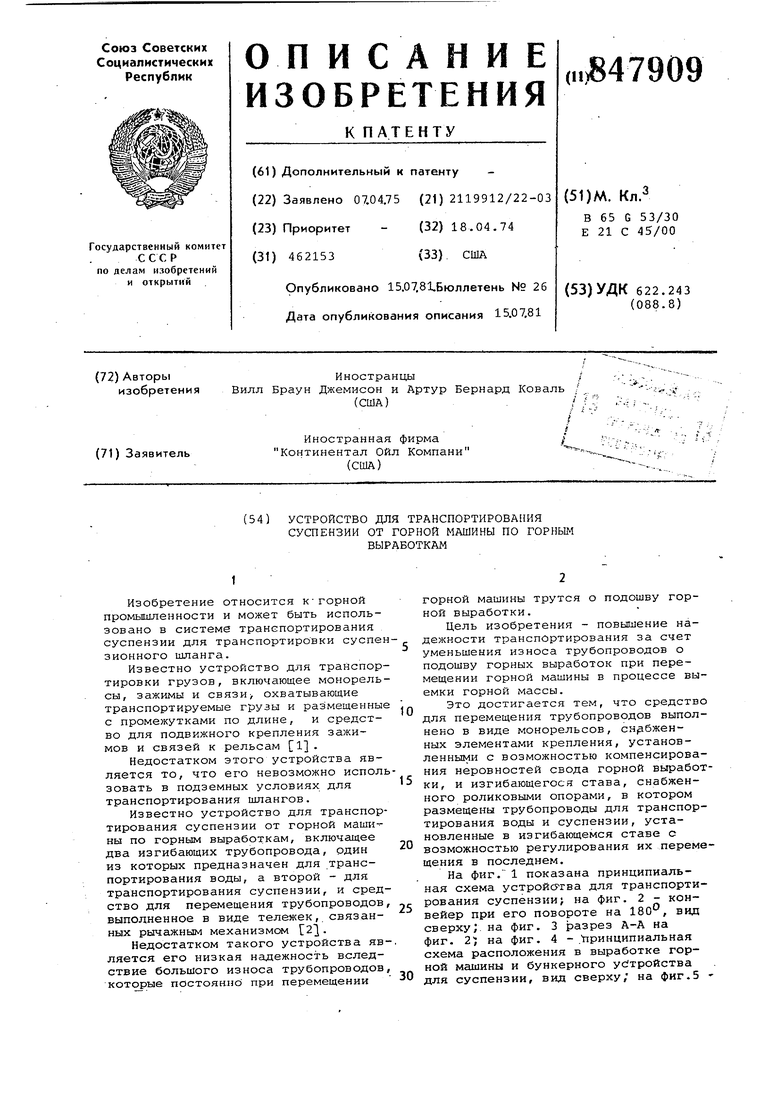

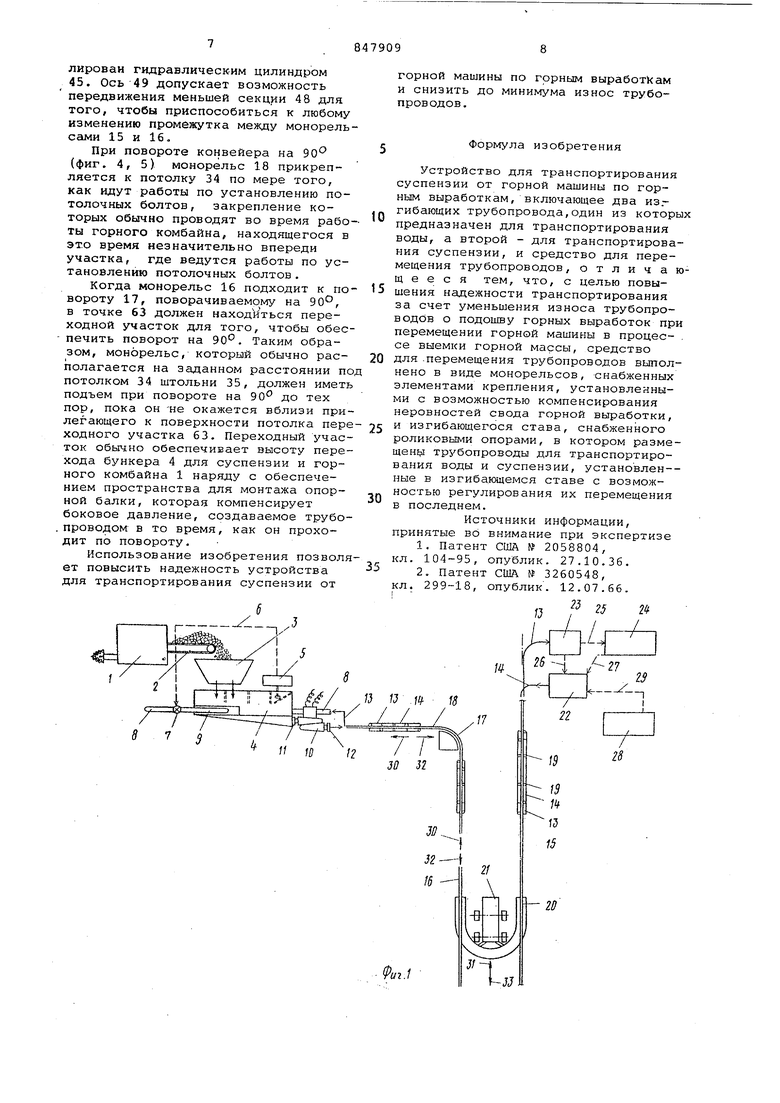

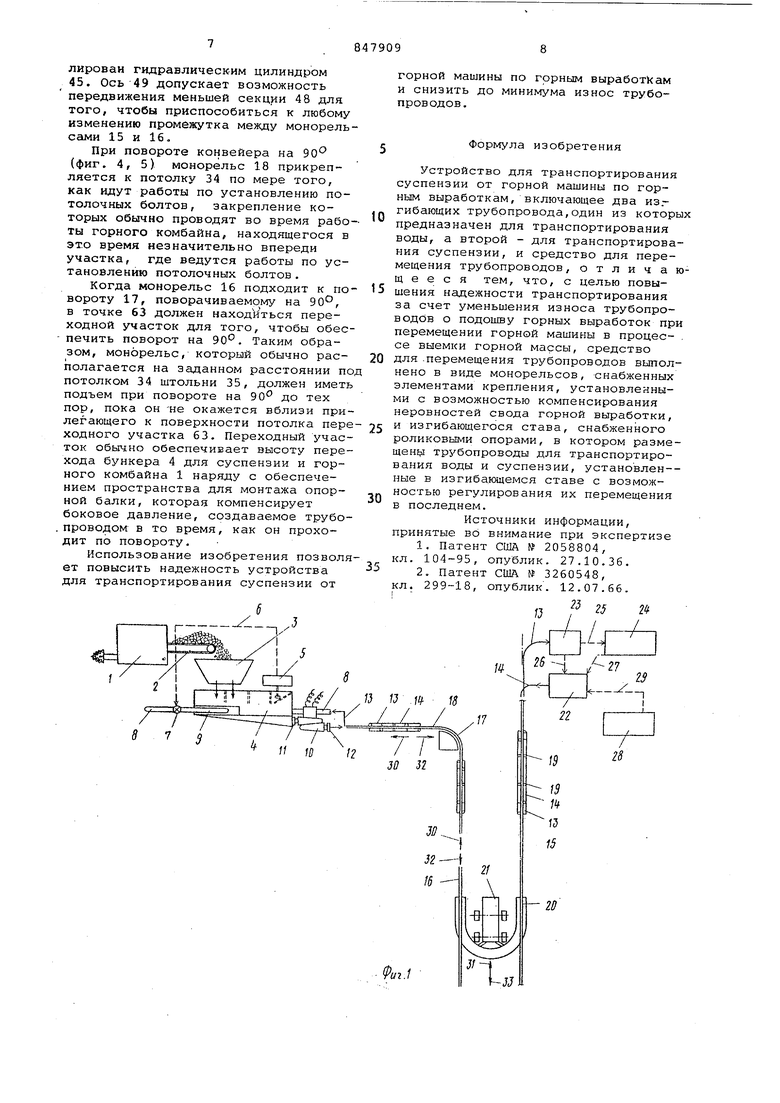

Устройство для транспортирования суспензии от горной машины по горным выработкам включает горный комбайн 1 с конвейером 2, дробилку 3, 1которая может быть любого известного типа (валковая или щековая), содержать устройство для отделения продукта, не- требующего дробления и .осуществлять дробление лишь крупных куков. Транспортируемый продукт из дробилки сбрасывается в бункер 4, содержащий воду. Датчик 5 контроля уровня воды дает непрерывный сигнал по линии б к клапану 7, который соединен с трубопроводом 8 для подачи воды. Водяной трубопровод 9 соединяется с клапаном 7 и через большое количество отверстий (не показано) сообщается с внутренней полостью букера 4.

Входной патрубок насоса 10 для суспензии соединен с выходным патрубком 11 бункера 4. Выходной патрубок 12 насоса 10 для суспензии соединен с трубопроводом 13 для суспензии. Трубопровод 14 для воды соединен с трубопроводом 8 для подачи воды 13. Оба рукава 13 и 14 крепятся на системе транспортировки суспензии посредством монорельса 15, смонтированного под потолком щахты ближе к одной стороне штольни. Второй монорельс 16 установлен под потолком параллельно монорельсу 15. С монорельсом 16 связаны один или несколько поворотных участков 17 для поворота на 90- и консольных частей 18. Трубопроводы 13 и 14 скрепляются вместе хомутами 19, которые установлены с интервалами вдоль пары т Ьубопроводов, не допуская чрезмерного провисания или перегрузки системы крепления.

К каждому из корпусов 19 присоединен роликовый механизм крепления (не показано). Конвейер 20 предназначен для перемещения трубопроводов 13 и 14 от монорельса 15 к монорельсу 16.Конвейер 20 приводится в действие транспортным средством 21, которое может быть люього известного типа, работающим на электроэнергии, дизельном топливе, или приводимьлм в движение другими средствами.

Конец трубопровода 14 для воды связан с источником 22 воды. Трубопровод 13 заканчивается в пункте 23 приемки, связанным с поверхностным сепаратором 24 через трубсЛтровод 25. Излишек воды из пункта 23 приемки может отводится через трубопровод 26 к источнику 22 воды и излишек воды из поверхностного сепаратора 24 - к источнику 22 воды через трубопровод 27. Часть воды теряется в процессе транспортировки или потребность в воде может менять ся. Устройство 28 для восполнения дополнительной потребности в воде связано через трубопровод 29 с источником 22 воды. Устройство выполнено с возможностью перемещения в направлении 30 и 31 соответственно трубопроводов для транспортирования суспензии 13 и 14 и конвейера 20 при внедрении комбайна в угольный пласт и соответственного перемещения в направлении 32 и 33 при выходе комбайна из угольного пласта.

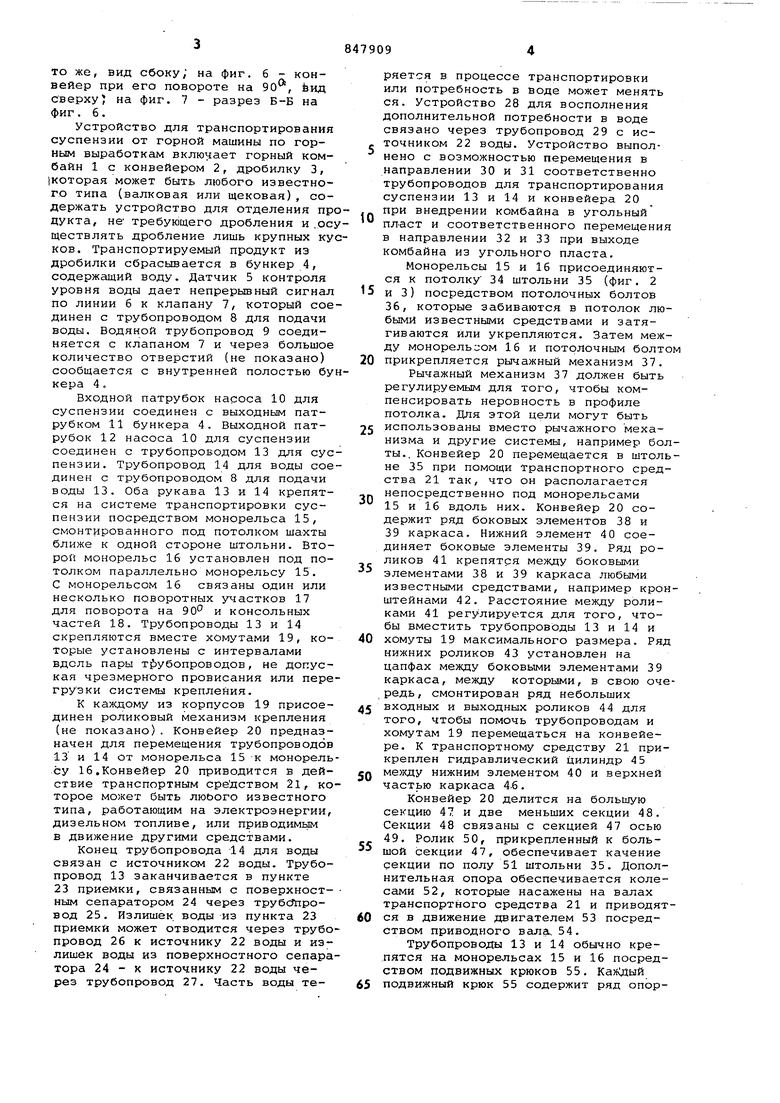

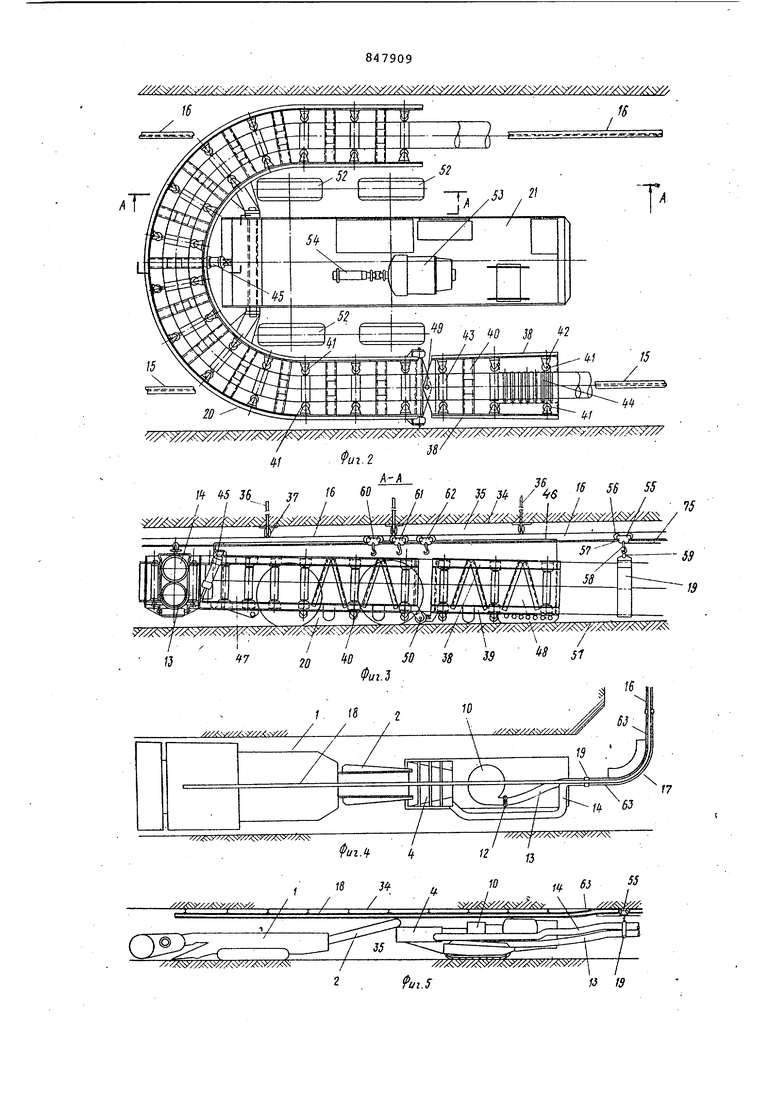

Монорельсы 15 и 16 присоединяются к потолку 34 штольни 35 (фиг. 2 и 3) посредством потолочных болтов 36, которые забиваются в потолок любыми известными средствами и затягиваются или укрепляются. Затем между монорельсом 16 и потолочным болто прикрепляется рычажный механизм 37. Рычажный механизм 37 должен быть регулируемым для того, чтобы компенсировать неровность в профиле потолка. Для этой цели могут быть использованы вместо рычажного механизма и другие системы, например болты.. Конвейер 20 перемещается в штольне 35 при помощи Транспортного средства 21 так, что он располагается непосредственно под монорельсами 15 и 16 вдоль них. Конвейер 20 содержит ряд боковых элементов 38 и 39 каркаса. Нижний элемент 40 соединяет боковые элементы 39. Ряд роликов 41 крепятся между боковыми элементами 38 и 39 каркаса любЕлми известными средствами, например кронштейнами 42. Расстояние между роликами 41 регулируется для того, чтобы вместить трубопроводы 13 и 14 и хомуты 19 максимального размера. Ряд нижних роликов 43 установлен на цапфах между боковыми элементами 39 каркаса, между которыми, в свою очередь , смонтирован ряд небольших входных и выходных роликов 44 для того, чтобы помочь трубопроводам и хомутам 19 перемещаться на конвейере. К транспортному средству 21 прикреплен гидравлический цилиндр 45 между нижним элементом 40 и верхней частью каркаса 4-6.

Конвейер 20 делится на большую секцию 47 и две меньших секции 48. Секции 48 связаны с секцией 47 осью 49. Ролик 50, прикрепленный к большой секции 47, обеспечивает качение секции по полу 51 штольни 35. Дополнительная опора обеспечивается колесами 52, которые насажены на валах транспортного средства 21 и приводятся в движение двигателем 53 посредством приводного вала,, 54.

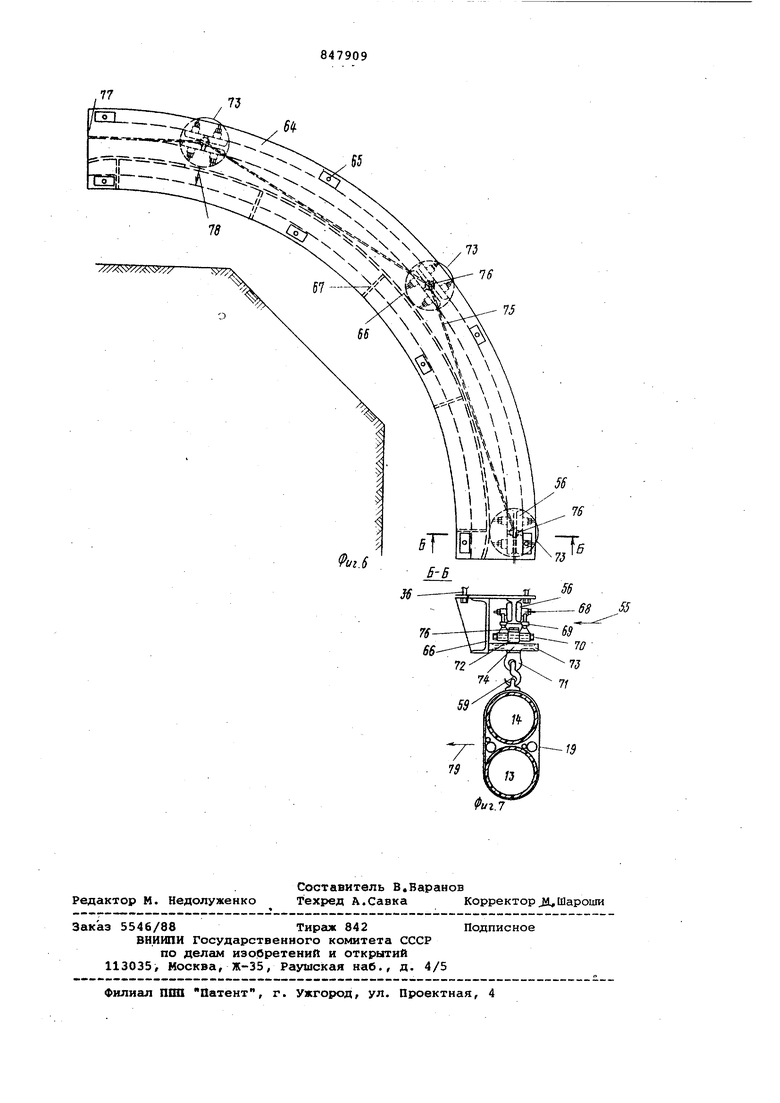

Трубопроводы 13 и 14 обычно крепятся на моноре-пьсах 15 и 16 посредством подвижных крюков 55. подвижный крюк 55 содержит ряд опорных колес 56, несущий корпус 57 и крюк 58, который шарнирно прикреплен к несущему корпусу 57. Хомут 1 имеет крепежное средство 59 С-образ ной формы. Кроме того, система снаб жена запасными подвижными крюками 6 61 и 62. Для поворота системы на 90°(фиг 4-7) в точке 63 находится переходны участок, который включает изогнутую пластину 64; имеющую большое коли честно отверстий 65 с диаметром, до таточным для установки потолочных болтов 36 (см. фиг. 8). Изогнутая пластина 64 имеет опорную балку 66 изготовленную из стального швеллера согнутого до образования дуги на 90 Опорная балка 66 прикрепляется к изогнутой на 90° пластине 64 любыми известными средствами такими, как сварка, или болтами. Для дополнительного укрепления опорной балки 66 от бокового давления между опорной балкой 66 и изогнутой пластиной 64 может также дополнител но устанавливаться большое количест во ребер жесткости 67. Подвижные крюки 55, как описывалось ранее, имеют ряд опорных колес 56, смонтированных на каждой ст роне монорельсов 15, 16 и 18. Все монорельсы могут быть изготовлены из двутавровой балки так, что колеса 56 находятся внутри двутавровой балки. Каждое колесо 56 присоединяется посредством подшипника 68 и рамки 69 к валу 70. Крюк 59 соединяется через крепежную подвеску 71 и через корпус 72 подшипника с вало 0. Опорное колесо 73 своей ступицей 74 насажено на подвеску 71. Ушко троса 75 насажено на подвеску 71 Ушко троса 75 прикрепляется между каждым из подвижных крюков 55 к уз лу 76 ДЛЯ того, чтобы устранить часть растягивающего усилия от трубопроводов 13 и 14, в то время, как они расположены параллельно вдоль м норельсов . Когда колеса 56 входят по монорельсу в поворот на 900, в точке 77 создается боковое давление в направ лении стрелки 78. Опорное кольцо 73 вследствие бокового давления 78 входит в сопротивление с опорной ба кой 66. Без боковой опорной балки 66 полный комплект трубопроводов 13 и 14 раскачивался бы по дуге в направлении стрелки 79 с натяжением всей системы через нуль тросов 75 большая часть давления приходится на опорную балку 66, тем самьпи мешая боковому раскачиваниюв направлении стрелки 79. По мере того, как горный комбайн 1 выдает транспортируемый продукт, который перемешается конвейером 2 и направляется в дробилку 3, из которой он попадает в бункер 4, насос 10 засасывает смесь из бункера и направляет ее в трубопровод 13, по которому она достигает пункта 23 приемки, выкачивается на поверхность через трубопровод 25 и разделяется в сепараторе 24. Во время перемещения горного комбайна вперед и назад в в угольном пласте, трубопровод для суспензии должен повторять эти движения. Комбайн 1 выбирает транспортируемый продукт, например уголь. При его движении трубопроводы могут свободно перемещаться по монорельсам 15-18 во -время перемещения горного комбайна. Таким образом, когда горный комбайн врубается в пласт, трубопроводы 13 и 14 должны двигаться в направлении стрелки 30. При движении системы для шлама в направлении стрелки 30 требуется запас длины трубопроводов, который должен быть перемещен от монорельса 15 к монорельсу 16. Для того, чтобы осуществить это перемещение, конвейер 20, приводимый в действие транспортным средством 21, двигается в направлении стрелки 31. Когда горный комбайн выходит из пласта, необходима меньшая длина трубопровода на монорельсах 16-18, таким образом, часть трубопровода должна быть вновь перемещена на монорельс 15. При этом трубопроводы двигаются в направлении стрелки 32, а конвейер должен двигаться в направлении стрелки 33. При повороте на (фиг. 2 и 3) трубопроводы 13 и 14 крепятся хомутами 19 посредством крепежного средства 59 С-образной-формы к подвижным крюкам 55, имеющим возможность свободно перемещаться вдоль монорельсов 15 и 16. В то время, как транспортное средство 21 движется, перемещая трубопроводы 13 и 14 от монорельса 16 к монорельсу 15. Трубопровод входит в меньшую секцию 48 и постепенно поднимается по наклонной плоскости, содержащей транспортные валки 43. Как только трубопровод поднимается достаточновысоко для того, чтобы отсоединить крюк 58, он отсоединяется от крепежного средства 59 С-образной формы. Трубопровод тогда поддерживается роликами 40 и 41. В то время, как транспортное -средство 21 движется, трубопровод перемещается по конвейеру к точке, где плдвижные крюки 55 на монорельсе 15 могут быть поставлены в крепежное средство 59 С-образной формы. Так как трубопровод продолжает движение, крюки 55 возьмут на себя вес комплекта трубопроводов. Запасные подвижные крюки 60-62, например, Находятся в запасе на монорельс до тех пор, пока они- не потребуются. Наклон конвейера может быть отрегулирован гидравлическим цилиндром 45. Ось 49 допускает возможность передвижения меньшей секции 48 для того, чтобы приспособиться к любому изменению промежутка между монорельсами 15 и 16.

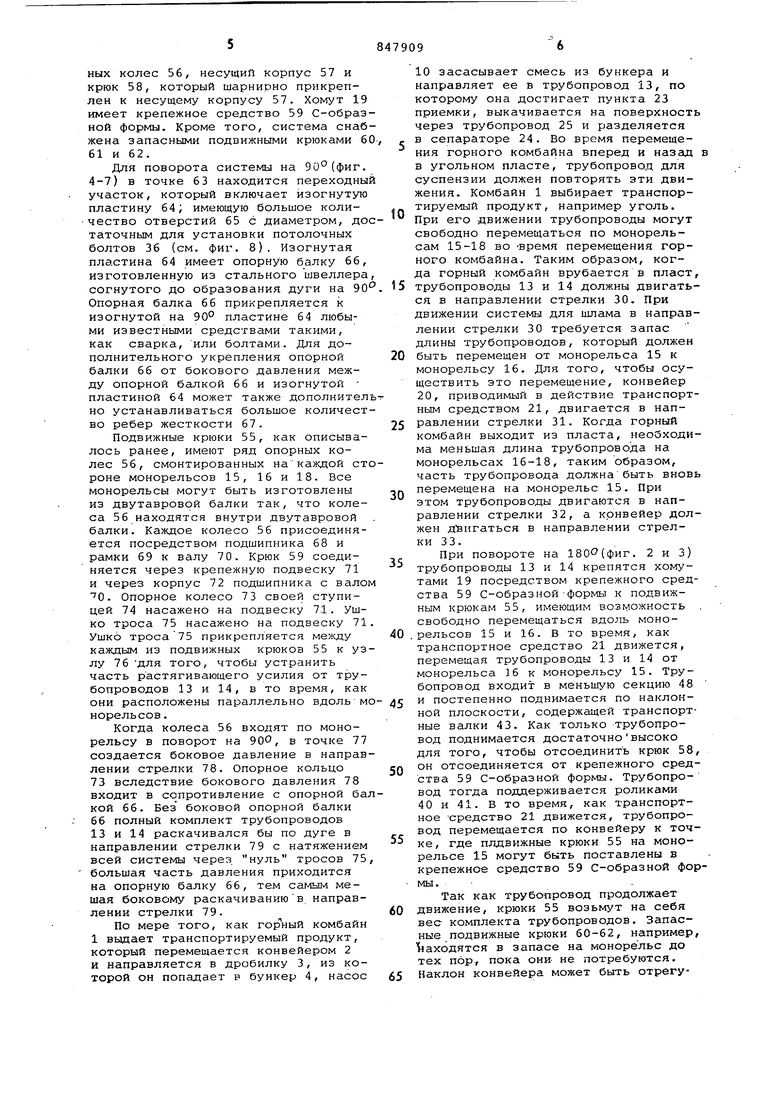

При повороте конвейера на 90 (фиг. 4, 5) монорельс 18 прикрепляется к потолку 34 по мере того, как идут работы по установлению потолочных болтов, закрепление которых обычно проводят во время работы горного комбайна, находящегося в это время незначительно впереди участка, где ведутся работы по установлению потолочных болтов.

Когда монорельс 16 подходит к повороту 17, поворачиваемо му на 90-, в точке 63 должен наход ться переходной участок для того, чтобы обеспечить поворот на 90. Таким образом, монорельс, который обычно располагается на заданном расстоянии по потолком 34 штольни 35, должен иметь подъем при повороте на 90 до тех пор, пока он не окажется вблизи прилегающего к поверхности потолка переходного участка 63. Переходный участок обычно обеспечивает высоту перехода бункера 4 для суспензии и горного комбайна 1 наряду с обеспечением пространства для монтажа опорной балки, которая компенсирует боковое давление, создаваемое трубо. проводом в то время, как он проходит по повороту.

Использование изобретения позволяет повысить надежность устройства для транспортирования суспензии от

горной машины по горным выработкам и снизить до минимума износ трубопроводов.

Формула изобретения

Устройство для транспортирования суспензии от горной машины по горным выработкам, включающее два из.гибающих трубопровода,один из которы предназначен для транспортирования воды, а второй - для транспортирования суспензии, и средство для перемещения трубопроводов, отличающееся тем, что, с целью повышения надежности транспортирования за счет уменьшения износа трубопроводов о подошву горных выработок при перемещении горной машины в процессе выемки горной массы, средство для -перемещения трубопроводов выполнено в виде монорельсов, снабженных элементами крепления, установленными с возможностью компенсирования неровностей свода горной выработки, и изгибающегося става, снабженного роликовыми опорами, в котором размещены трубопроводы для транспортирования воды и суспензии, установлен-ные в изгибающемся ставе с возможностью регулирования их перемещения в последнем.

Источники информации, принятые во внимание при экспертизе

1,Патент США № 2058804, кл. 104-95, опублик. 27.10.36.

2.Патент США № 3260548, кл. 299-18, опублик. 12.07.66.

гt

25 , У-У/// УУ

// /// У///К:.

y// y///f$ ///:f ///f:$ //K /// y/ / 5 36 37 . SI Ы I I / / // )(., syX/ vN /X/JKXVjVj , f i - uJLl/,., .. . / I f720 0 i га / I }5 3 .,Л$f f f / I / / 15 / „ . .. ..,- тт. ,rгт / -L/ и tfwreb W jf

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования шланга | 1975 |

|

SU663292A3 |

| Подземный шахтный отстойник | 1974 |

|

SU689629A3 |

| Подвесной шахтный манипулятор | 1988 |

|

SU1580019A1 |

| Перегружатель горго комбайна | 1972 |

|

SU583321A1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ, ИМЕЮЩЕЕ НАВИГАЦИОННУЮ СИСТЕМУ ВЫСОКОЙ ТОЧНОСТИ | 2004 |

|

RU2346159C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫЕМКИ АГРЕГАТНОГО МАТЕРИАЛА ИЗ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2123600C1 |

| Складное здание Янсуфина Н.Р. | 1991 |

|

SU1807179A1 |

| КОМПЛЕКС ДЛЯ РЕМОНТА ГОРНЫХ ВЫРАБОТОК | 1995 |

|

RU2098632C1 |

| Пневматический конвейер | 1975 |

|

SU638522A1 |

| Подвесной шахтный манипулятор | 1986 |

|

SU1461977A1 |

18 J- I ft I 1 XXy( V : i l-: А ЛУ /:Л|: ГГ ГX i-i. f r fi wMaby 1 Y/. W W

Авторы

Даты

1981-07-15—Публикация

1975-04-07—Подача