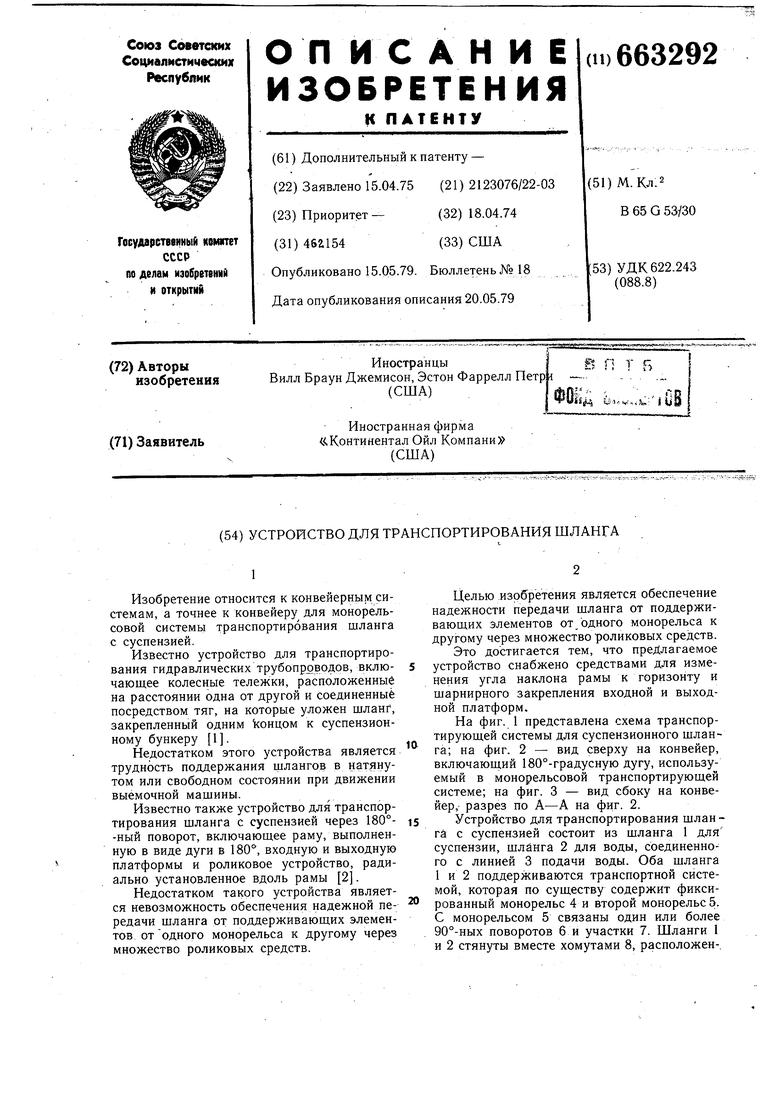

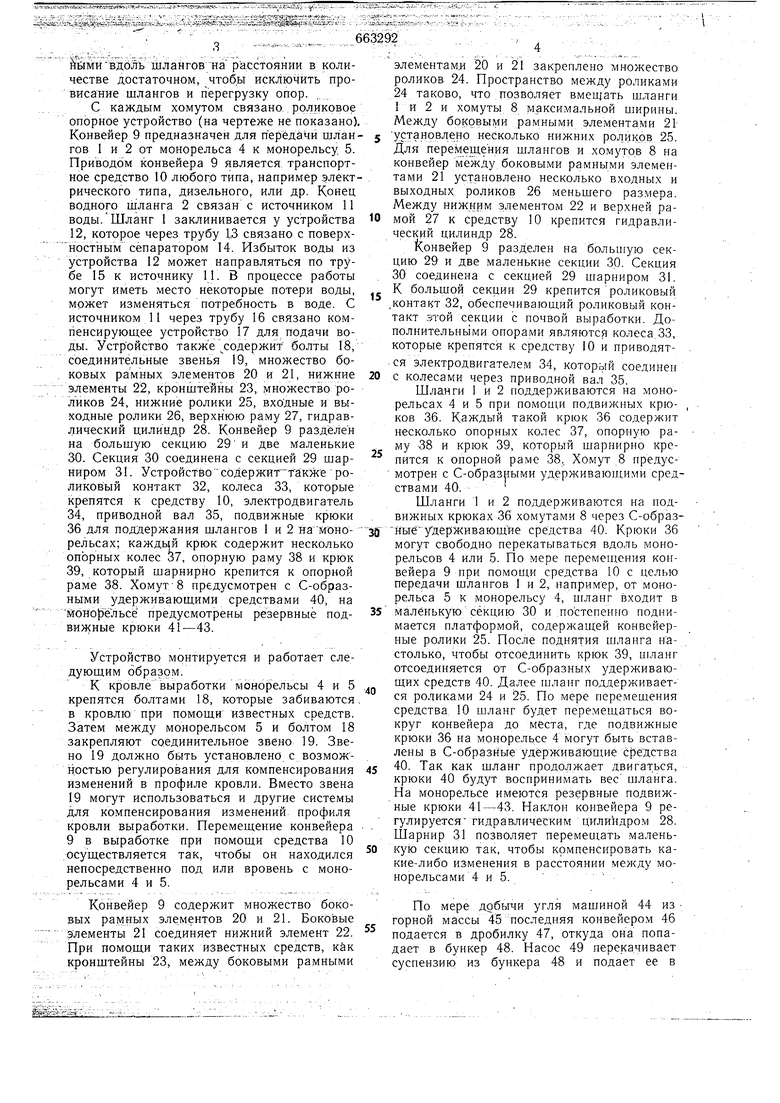

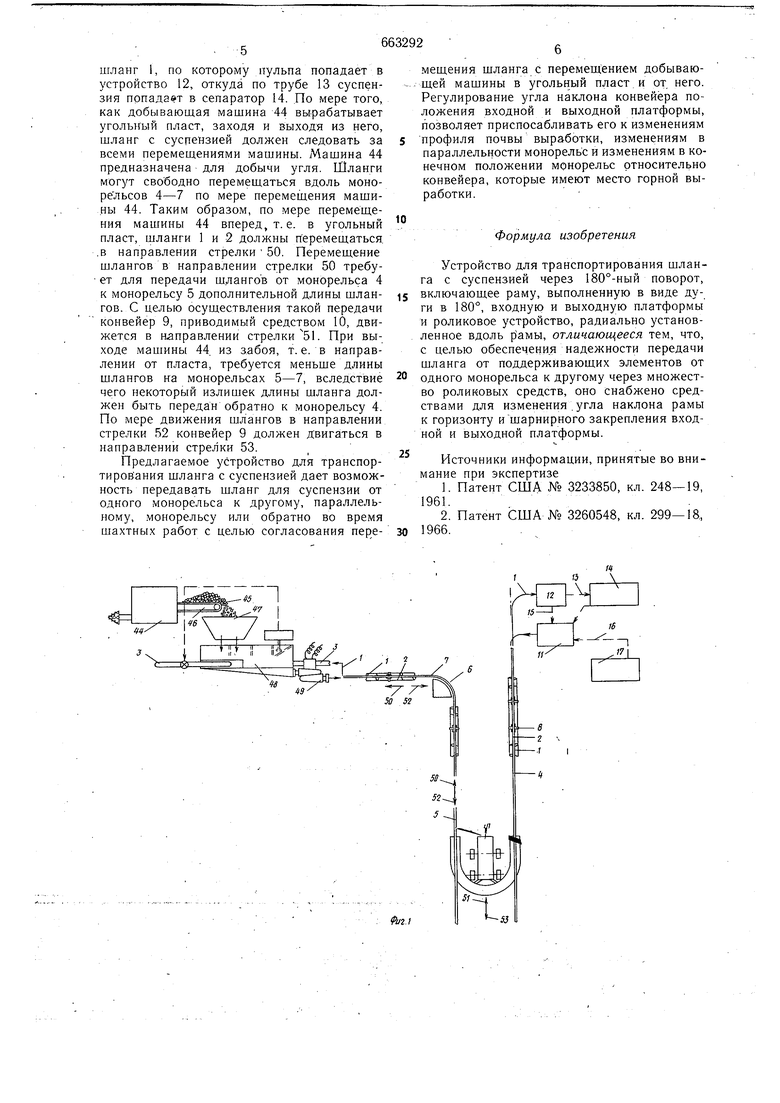

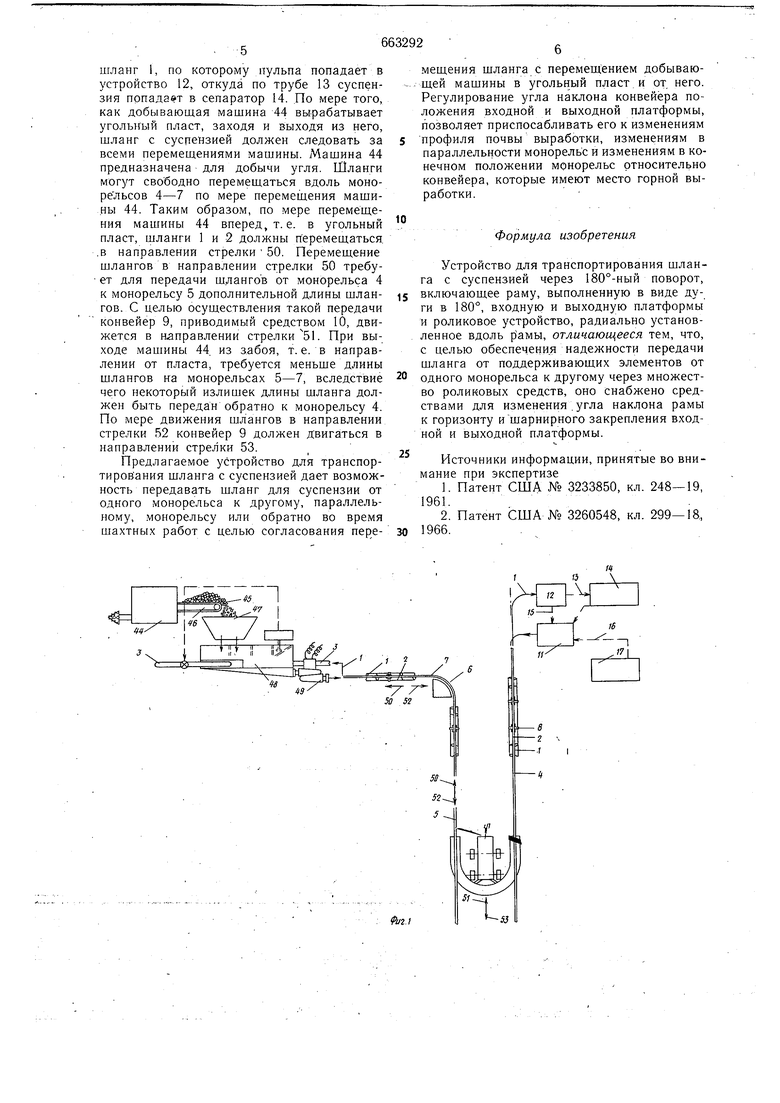

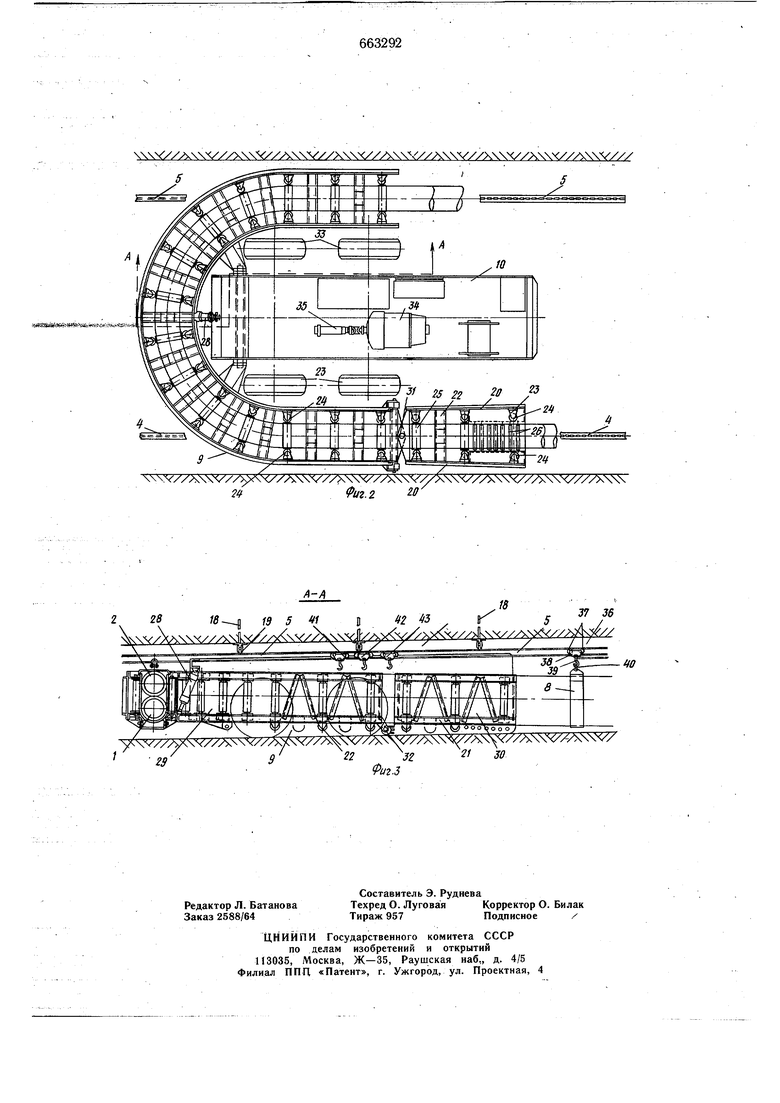

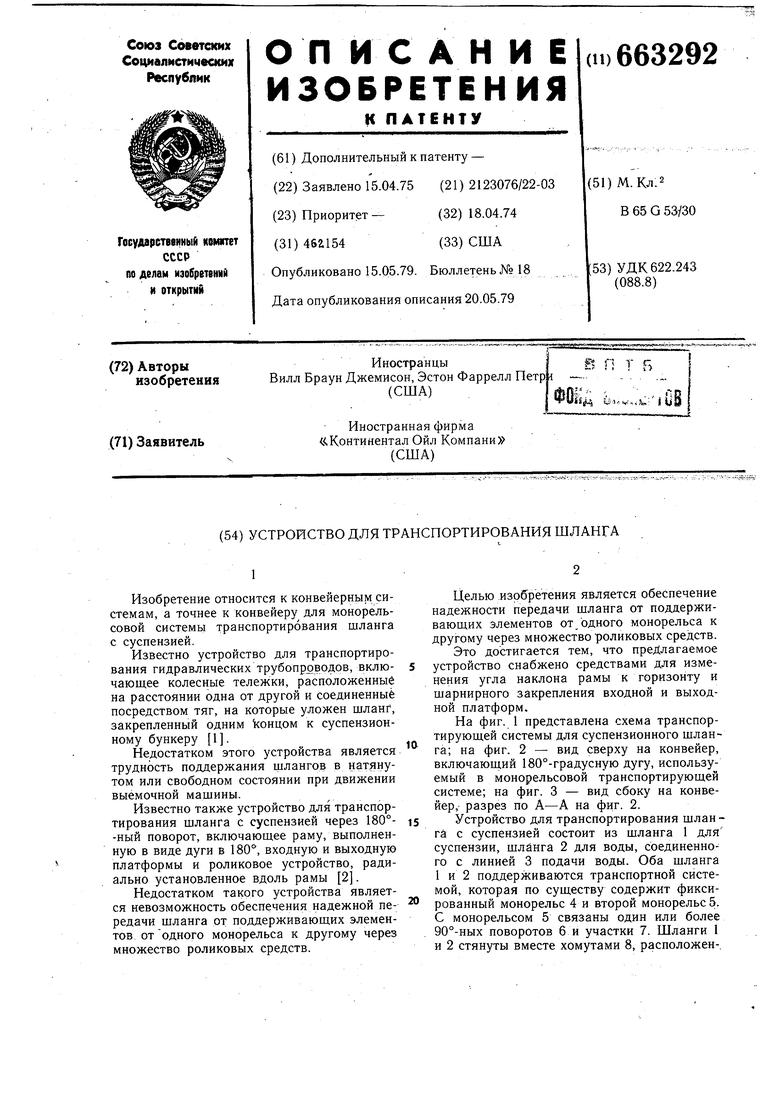

(54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ШЛАНГА feiMHвдоль шлангов на расстоянии в количестве достаточном, чтобы исключить провисание шлангов и перегрузку опор. С каждым хомутом связано роликовое опорное устройство (на чертеже не показано). Конвейер 9 предназначен для перёдачи шлангов 1 и 2 от монорельса 4 к монорельсу 5. Приводом конвейера 9 является транспортное средство 10 любого типа, например электрического типа, дизельного, или др. Конец водного шланга 2 связан с источником 11 воды.Шланг 1 заклинивается у устройства 12, которое через трубу 13 связано с поверхностным сепаратором 14. Избыток воды из устройства 12 может направляться по трубе 15 к источнику 11. В процессе работы могут иметь место некоторые потери воды, может изменяться потребность в воде. С источником 11 через трубу 16 связано компенсирующее устройство 17 для подачи воды. Устройство также содержит болты 18, соединительные звенья 19, множество боковых рамных элементов 20 и 21, нижние элементы 22, к эонштейны 23, множество роликов 24, нижние ролики 25, входные и выходные ролики 26, верхнюю раму 27, гидравлический цилиндр 28. Конвейер 9 разделен на большую секцию 29 и две маленькие 30. Секция 30 соединена с секцией 29 шарниром 31. Устройство содержигтакже роликовый контакт 32, колеса 33, которые крепятся к средству 10, электродвигатель 34, приводной вал 35, подвижные крюки 36 для поддержания шлангов 1 и 2 на монорельсах; каждь1Й крюк содержит несколько опорных колес о7, опорную раму 38 и крюк 39, который шарнирно крепится к опорной раме 38. Хомут8 предусмотрен с С-образными удерживающими средствами 40, на Монорельсе предусмотрены резервные подвижные крюки 41-43. Устройство монтируется и работает следующим образом. К кровле выработки монорельсы 4 и 5 крепятся болтами 18, которые забиваются в кровлю при помощи известных средств. Затем между монорельсом 5 и болтом 18 закрепляют соединительное звено 19. Звено 19 должно быть установлено с возможностью регулирования для компенсирования изменений в профиле кровли. Вместо звена 19 могут использоваться и другие системы для компенсирования изменений, профиля кровли выработки. Перемещение конвейера 9 в выработке при помощи средства 10 осуществляется так, чтобы он находился непосредственно под или вровень с монорельсами 4 и 5. Конвейер 9 содержит множество боковых рамных эле:ментов 20 и 21. элементы 21 соединяет нижний элемент 22. При помощи таких известных средств, кик кронщтейны 23, между боковыми рамными элементами 20 и 21 закреплено множество роликов 24. Пространство между роликами 24 таково, что позволяет вмещать шланги 1 и 2 и хомуты 8 максимальной ширины. Между боковыми рамными элементами 21 установлено несколько нижних роликов 25. Для перемещения шлангов и хомутов 8 на конвейер между боковыми рамными элементами 21 установлено несколько входных и выходных роликов 26 меньшего размера. Между нижним элементом 22 и верхней рамой 27 к средству 10 крепится гидравлический цилиндр 28. Конвейер 9 разделен на болыпую секцию 29 и две маленькие секции 30. Секция 30 соединена с секцией 29 шарниром 31. К большой секции 29 крепится роликовый контакт 32, обеспечивающий роликовый контакт этой секции с почвой выработки. Дополнительнь1ми опорами являются колеса,33, которые крепятся к средству 10 и приводятся электродвигателем 34, который соединен с колесами через приводной вал 35. Шланги 1 и 2 поддерживаются на монорельсах 4 и 5 при помощи подвижных крюков 36. Каждый такой крюк 36 содержит несколько опорных колес 37, опорную раму 38 и крюк 39, который шарнирно крепится к опорной раме 38.. Хомут 8 предусмотрен с С-образрши удерживающими средствами 40. Шланги 1 и 2 поддерживаются на подвижных крюках 36 хомутами 8 через С-образНыеудерживающие средства 40. Крюки 36 могут свободно перекатываться вдоль монорельсов 4 или 5. По мере перемещения конвейера 9 при помощи средства 10 с целью передачи шлангов 1 и 2, например, от монорельса 5 к монорельсу 4, пгланг входит в маленькую секцию 30 и постепенно поднимается платформой, содержащей конвейерные ролики 25. После поднятия шланга настолько, чтобы отсоединить крюк 39, шланг отсоединяется от С-образных удерживающих Средств 40. Далее шланг поддерживается роликами 24 и 25. По мере перемещения средства. 10 шланг будет перемещаться вокруг конвейера до места, где подвижные крюки 36 на монорельсе 4 могут быть вставлены в С-образные удерживающие средства 40. Так как шланг продолжает двигат.ься, крюки 40 будут воспринимать вес шланга. На монорельсе имеются резервные подвижные крюки 41-43. Паклон конвейера 9 регулируется гидравлическим цилиндром 28. Шарнир 31 позволяет перемещать маленькую секцию так, чтобы компенсировать какие-либо изменения в расстоянии между монорельсами 4 и 5. По мере добычи угля машиной 44 из горной массы 45 последняя конвейером 46 подается в дробилку 47, откуда она попадает в бункер 48. Насос 49 перекачивает суспензию из бункера 48 и подает ее в шланг 1, по которому пульпа попадает в устройство 12, откуда по трубе 13 суспензия попадает в сепаратор 14. По мере того, как добывающая машина 44 вырабатывает уголыгый пласт, заходя и выходя из него, шланг с суспензией должен следовать за всеми перемещениями машины. Машина 44 предназначена для добычи угля. Шланги могут свободно перемещаться вдоль монорельсов 4-7 по мере перемещения мащины 44. Таким образом, по мере перемещения машины 44 вперед, т.е. в угольный пласт, шланги 1 и 2 должны перемещаться, .в направлении стрелки 50. Перемещение шлангов в направлении стрелки 50 требует для передачи шлангов от монорельса 4 к монорельсу 5 дополнительной длины шлангов. С целью осуществления такой передачи конвейер 9, приводимый средством 10, движется в направлении стрелки51. При выходе машины 44. из забоя, т. е. в направлении от пласта, требуется меньше длины шлангов на монорельсах 5-7, вследствие чего некоторый излишек длины шланга должен быть передан обратно к монорельсу 4. По мере движения шлангов в направлении стрелки 52 конвейер 9 должен двигаться в направлении стрелки 53. Предлагаемое устройство для транспортирования шланга с суспензией дает возможность передавать шланг для суспензии от одного монорельса к другому, параллельному, монорельсу или обратно во время шахтных работ с целью согласования перемещения шланга с перемещением добывающей мащины в угольный пласт и от него. Регулирование угла наклона конвейера положения входной и выходной платформы, позволяет приспосабливать его к изменениям профиля почвы выработки, изменениям в параллельности монорельс и изменениям в конечном положении монорельс относительно конвейера, которые имеют место горной выработки. Формула изобретения Устройство для транспортирования щланга с суспензией через 180°-ный поворот, включающее раму, выполненную в виде дуги в 180°, входную и выходную платформы и роликовое устройство, радиально установленное вдоль рамы, отличающееся тем, что, с целью обеспечения надежности передачи шланга от поддерживающих элементов от одного монорельса к другому через множество роликовых средств, оно снабжено средствами для изменения.угла наклона рамы к горизонту и шарнирного закрепления входной и выходной платформы. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3233850, кл. 248-19, 1961. 2.Патент США № 3260548, кл. 299-18, 1966.

п

У/УхЪч Х/// Л ЧХХхУ У//Л Х/ХАХ У/А У//Х У

г

13 5 VIВ12

228

,......

у ч -П ч 4XxX44X/ll/x4 Xx/X ; 0 /// Jk V//yx XV/yA {S X/

JЧ //XчX V//x V/X/X)

/ .,„// 30

иг.2 0

Авторы

Даты

1979-05-15—Публикация

1975-04-15—Подача