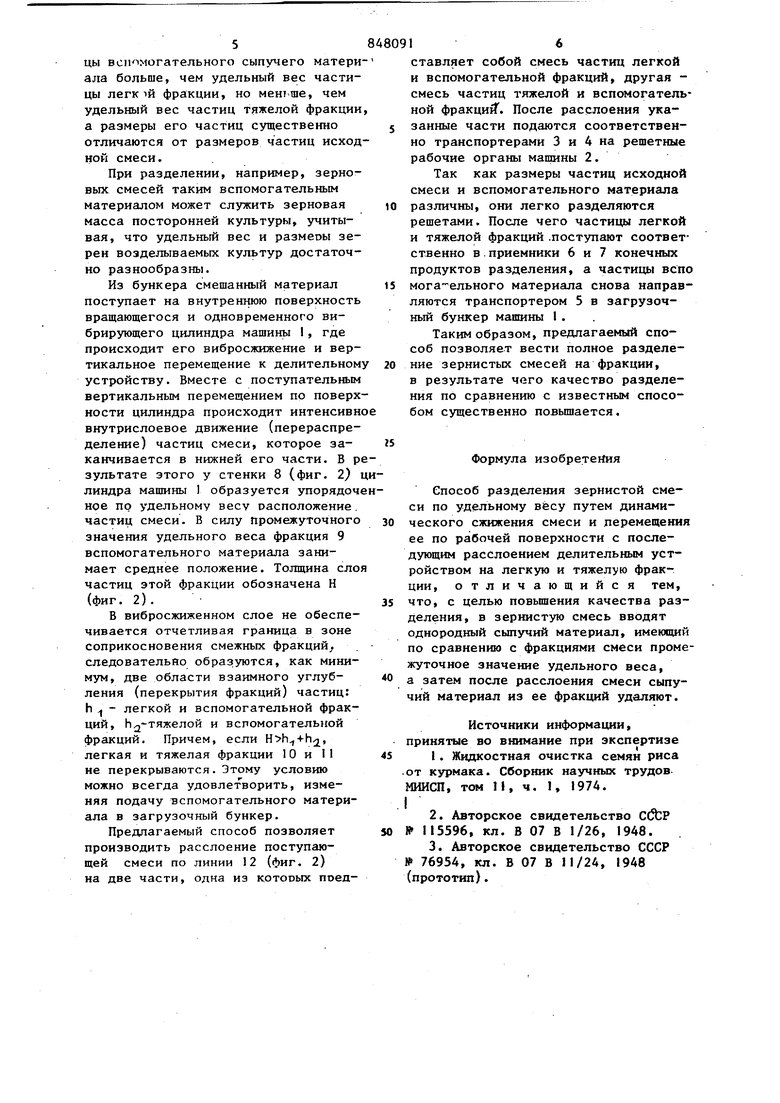

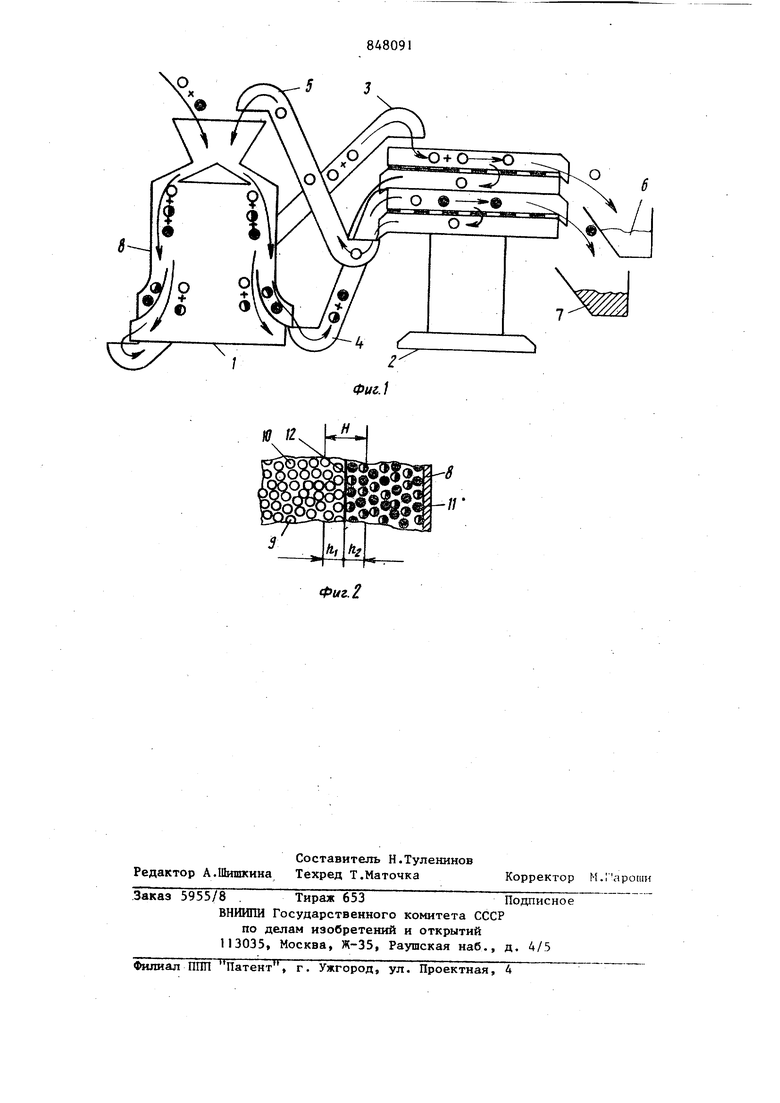

Изобретение относится к разделекию зернистых смесей по их удельном весу. Известен способ разделения зерни тых смесей по удельному весу с помо щью солевых растворов, основанный на принципе всшгывания легких примесей в растворе солей. Расход соли при применении этого способа для обработки зерна составляет 5-10% от веса семян. Концентрация соли бы вает различная TQ , Однако такой способ очистки требует применения ручного труда, малопроизводителен из-на незначительной интенсивности погружения частиц и цикличности работы. При этом данный способ TpefyeT последующую сушку зерна, а также снижает посевные качества семенного материала. Известен также способ разделения зернистых смесей по удельному весу путем их вибросжижения и перемещения по поверхности с последующим расслоением делительным устройством на легкую и тяжелую фракции. Способ основан на эффекте проявления свойства текучести слоя сыпучего материала под влиянием высокочастотшях колебаний. Для образования вибросжиженного слоя сыпучий материал помещают на вибрирующую поверхность. Состояние текучести возникает при таких режимах воздействия вибрации на сыпучий материал, при которых, с одной стороны, относительная сила инерции, действующая на частицу, превосходит силу сопротивления и вследст-о вие этого в смеси наблюдается относительное движение частицы, с другой стороны, переносная сила инерции не превосходит силу сопротивления. В вибросжиженном слое более легкие частицы поднимаются вверх, а частицы с болыпим удельным весом перемещаются к вибрирующему основанию. Разделение смесей указанным способом позволяет избежать таких 3. трудоемких этапов технологического процесса, как производство растворов и сушка продуктов разделения. Устраняется также цикличность процесса и интенсивность изменения режима вла ности смеси, что существенно повышае производительность разделения и не ухудшает качество исходного материала TZ . Недостаток способа заключается в низком качестве разделения смесей из-за отсутствия отчетливой границы между частицами легкой и тяжелой фра ций . Наиболее близким к предлагаемому по технической сущности является спо соб разделения зернистой смеси по удельному весу путем динамического сжижения смеси и перемещения ее по рабочей поверхности с последующим расслоением делительным устройством на легкую и тяжелую фракции. По этому способу исходную смесь подают на внутреннюю поверхность вертикального вибрирующего и вращающегося цилиндра. Центробежной силой частицы смеси прижимаются к стен ке и образуют равномерный по толщине и удельному весу кольцевой слой, который приводится колеблющимся цилиндром в вибросжиженное состояние. В этом состоянии происходит интенсивное перемешивание частиц смеси. Легкие частицы вспльшают на поверхность слоя, а тяжелые продвигаются к поверхности цилиндра. Силы гравитационного поля перемещают динамически активную смесь к делительному устройству вдоль стенки цилиндра. Подача исходного материала выбирается таким образом, что за время ве тикального движения слоя происходит полное перераспределение его частиц по удельному весу. Делительное устройство разделяет поступающую смесь на потоки легкой и тяжелой фракций, которые центробежными силами выбрасываются из машины наружу Гз. Недостатком известного способа является низкое качество разделения Поступательное вертикальное перемещение смеси сопровождается интенсив ным ее взаимодействием со стенкой цилиндра. Различия свойств частиц и непрерьганые толчки при колебаниях цилиндра вызывают пульсации давлени и циркуляцию воздуха внутри обрабат ваемой смеси. В таких условиях неиз бежно проникновение и взаимное углубление частиц легкой и тяжелой фракций в зоне их соприкосновения, т.е. в граничной зоне имеется прослойка смеси, в которой находятся частицы как легкой, так и тяжелой фракций. Применение различных делительных устройств, в том числе вибрационных при наличии упомянутой прослойки, не дает желаемого эффекта. После разделения смеси в каждой фракции обнаруживаются частицы противоположной ей фракции, т.е. осуществляется только частичное разделение. Особенно нежелательно это явление в сельскохозяйственном производстве при подготовке семенного материала, где зачастую установлены нормы, не допускающие наличия хотя бы одного зерна сорных растений. Полное же разделение смеси рассматриваемым способом можно получить лишь при наличии отчетливой границы между фракциями, что по условиям технологического процесса принципиально невозможно . Цель изобретения - повьшение качества разделения смесей. Поставленная цель достигается тем, что согласно способу разделения Зернистой скеси по удельному весу путен динамического сжижения смеси и перемещения ее по рабочей поверхности с последующим расслоением делительньпу устройством на легкую и тяжелую фракции, в зернистую смесь вводят однородный сыпучий материал, имекиций по сравнению с фракциями смеси промежуточное значение удельного веса, а затем после расслоения смеси сыпучий материал из ее фракций удаляют. На фиг. 1 показан пример осуществления способа с помощью известных средств; на фиг. 2 - схема распределения частиц смеси при ее разделении. Для разделения смесей используют вибрационную машину 1, решетную машину. 2, а также подьемно-транспортные устройства 3-5 и приемники 6 и 7. Способ осуществляют следукицим образом. В загрузочный бункер засьтают исходную смесь, состоящую лз частиц легкой и тяжелой фракций (фиг. 1), а также вспомогательный сьтучий материал. Причем удельный вес частицы вспомогательного сыпучего матери ала больше, чем удельный вес частицы легк 1Й фракции, но ментше, чем удельный вес частиц тяжелой фракции а размеры его частиц существенно отличаются от размеров частиц исход ной смеси. При разделении, например, зерновых смесей таким вспомогательным материалом может служить зерновая масса посторонней культуры, учитывая, что удельный вес и размеры зерен возделываемых культур достаточно разнообразны. Из бункера смешанный материал поступает на внутреннюю поверхность вращающегося и одновременного вибрирующего цилиндра машинь 1, где происходит его вибросжижение и вертикальное перемещение к делительном устройству. Вместе с поступательным вертикальным перемещением по поверх ности цилиндра происходит интенсивн внутрислоевое движение (перераспределение) частиц смеси, которое заканчивается в нижней его части. В р зультате этого у стенки 8 (фиг. 2) линдра машины 1 образуется упорядоч ное по удельному весу расположение. частиц смеси. В силу промежуточного значения удельного веса фракция 9 вспомогательного материала занимает среднее положение. Толщина сло частиц этой фракции обозначена Н (фиг. 2). В вибросжиженном слое не обеспечивается отчетливая граница в зоне соприкосновения смежных фpaкций следовательно образуются, как минимум, две области взаимного углубления (перекрытия фракций) частиц: h - легкой и вспомогательной фракций, Ьд-тяжелой и вспомогательной фракций. Причем, если , легкая и тяжелая фракции 10 и 11 не перекрываются. Этому условию можно всегда удовлетворить, изменяя подачу вспомогательного материала в загрузочный бункер. Предлагаемый способ позволяет производить расслоение поступающей смеси по линии 12 (фиг. 2) на две части, одна из КОТОРЫХ представляет собой смесь частиц легкой и вспомогательной фракций, другая смесь частиц тяжелой и вспомогательной фракций. После расслоения указанные части подаются соответственно транспортерами 3 и 4 на рещетные рабочие органы мащины 2. Так как размеры частиц исходной смеси и вспомогательного материала различны, они легко разделяются решетами. После чего частицы легкой и тяжелой фракций .поступают соответственно в.приемники 6 и 7 конечных продуктов разделения, а частицы вспо мога ельного материала снова направляются транспортером 5 в загрузочный бункер машины 1. Таким образом, предлагаемый способ позволяет вести полное разделение зернистых смесей на фракции, в результате чего качество разделения по сравнению с известным способом существенно повьш1ается. Формула изобретения Способ разделения зернистой смеси по удельному весу путем динамического сжижения смеси и леремецения ее по рабочей поверхности с последующим расслоением делительным устройством на легкую и тяжелую фракции, отличающийся тем, что, с целью повьш1ения качества разделения, в зернистую смесь вводят однородный сыпучий материал, имеющий по сравнению с фракциями смеси промежуточное значение удельного веса, затем после расслоения смеси сыпуий материал из ее фракций удаляют. Источники информации, ринятые во внимание при экспертизе 1.Жидкостная очистка семян риса т курмака. Сборник научных трудов ИИСП, том И, ч. 1, 1974. 2.Авторское свидетельство CdfcP 115596, кл. В 07 В 1/26, 1948. 3.Авторское свидетельство СССР 76954, кл. В 07 В П/24, 1948 прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обогащения труднораздели-МыХ зЕРНОВыХ СМЕСЕй | 1979 |

|

SU829212A1 |

| Способ пневмосепарирования и устройство для его осуществления | 1990 |

|

SU1776456A1 |

| Устройство для очистки зерна | 1983 |

|

SU1143345A1 |

| Пневматический классификатор для разделения сыпучих материалов | 1989 |

|

SU1731296A1 |

| Способ отсадки | 1990 |

|

SU1763017A1 |

| Устройство для очистки зернистых материалов | 1985 |

|

SU1296236A1 |

| Сепаратор для предварительной очистки зерновой смеси | 1982 |

|

SU1074441A1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ | 2003 |

|

RU2270061C2 |

| Гравитационный сепаратор сыпучих зернистых материалов | 2024 |

|

RU2827604C1 |

| Сортировальный стол | 1986 |

|

SU1348002A1 |

Авторы

Даты

1981-07-23—Публикация

1979-11-20—Подача