(54) КОНВЕЙЕРНАЯ ЦЕПЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная цепь | 1981 |

|

SU1002204A2 |

| Конвейерная цепь | 1985 |

|

SU1289758A1 |

| Штемпельный станок-полуавтомат | 1990 |

|

SU1781085A1 |

| СЕКЦИЯ РЕШТАКА | 2009 |

|

RU2471993C1 |

| НОСИТЕЛЬ ДЛЯ ИЗДЕЛИЙ И ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2350540C2 |

| Цепь пластинчатая для гидротехнических затворов с дифференциальным шагом | 2022 |

|

RU2794252C1 |

| ТЯГОВЫЙ ЭЛЕМЕНТ С ГРУЗОНОСИТЕЛЯМИ ДЛЯ ДВУХЦЕПНОГО ВЕРТИКАЛЬНО-ЗАМКНУТОГО КОНВЕЙЕРА | 2002 |

|

RU2280603C2 |

| ЗАЖИМЫ ДЛЯ КРЕПЛЕНИЯ СКОБ, СОЕДИНЯЮЩИХ КОНЦЫ КОНВЕЙЕРНОЙ ЛЕНТЫ, И УЗЛЫ ИЗ ЗАЖИМА И СКОБЫ | 2008 |

|

RU2459127C2 |

| УСТРОЙСТВО СОСКАБЛИВАНИЯ МАТЕРИАЛА С НИЖНЕЙ ВЕТВИ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2010 |

|

RU2543445C2 |

| ЛЕНТОЧНОЕ КОНВЕЙЕРНОЕ УСТРОЙСТВО С РЕГУЛИРУЕМЫМ ВЕДОМЫМ ШКИВОМ | 2008 |

|

RU2415066C1 |

I

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в машинах для внесения в почву минеральных удобрений.

Известна пластинчатая цепь для работы в среде порошковидных и химически активных материалов, включающая внутренние и наружные пластигал, соединенные между собой валиками. Плоскости пластин параллельны направлению движения DJ

Недостатком указанных пластинча тых цепей являются наличие малых зазоров в шарнирах, которые коррозия и абразивный материал удобрений делает неподвижными, резьбовых соединений, которые в удобрениях становятся неразъемными, и пластмассы в шарнирах, которая подвержена абразивному Износу.

Наиболее близкой к предлагаемой техническим решением является конвейерная цепь, включающая установленные на соединительных валиках пластины, калсдая из которых имеет фиксирующее и круглое отверстия 2.

Недостатком цепи является наличие малых зазоров в шарнирах, которые активная коррозия и забивание поропгковидными удобрениями делает неподвижными. Щечки пластин параллельны направлению движения и очистка шарниров в прдцессе работы отсутствует. Сложная конфигурация соедииительных пластин, с образованием V-образного изгиба значительно повышает трудоемкость их изготовления, особенно npi|, толщине 5 мм и более.

Цель изобретения - повышение надежности работы в химической активной среде путем обеспечения самоочистки цепи.

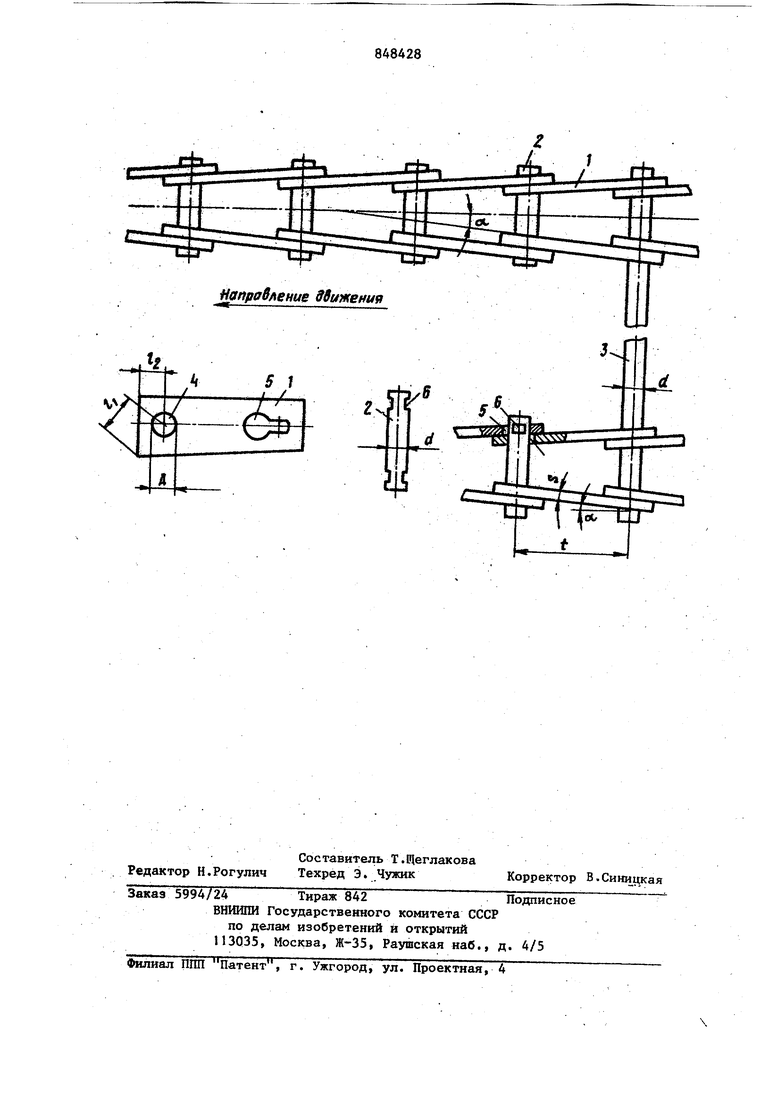

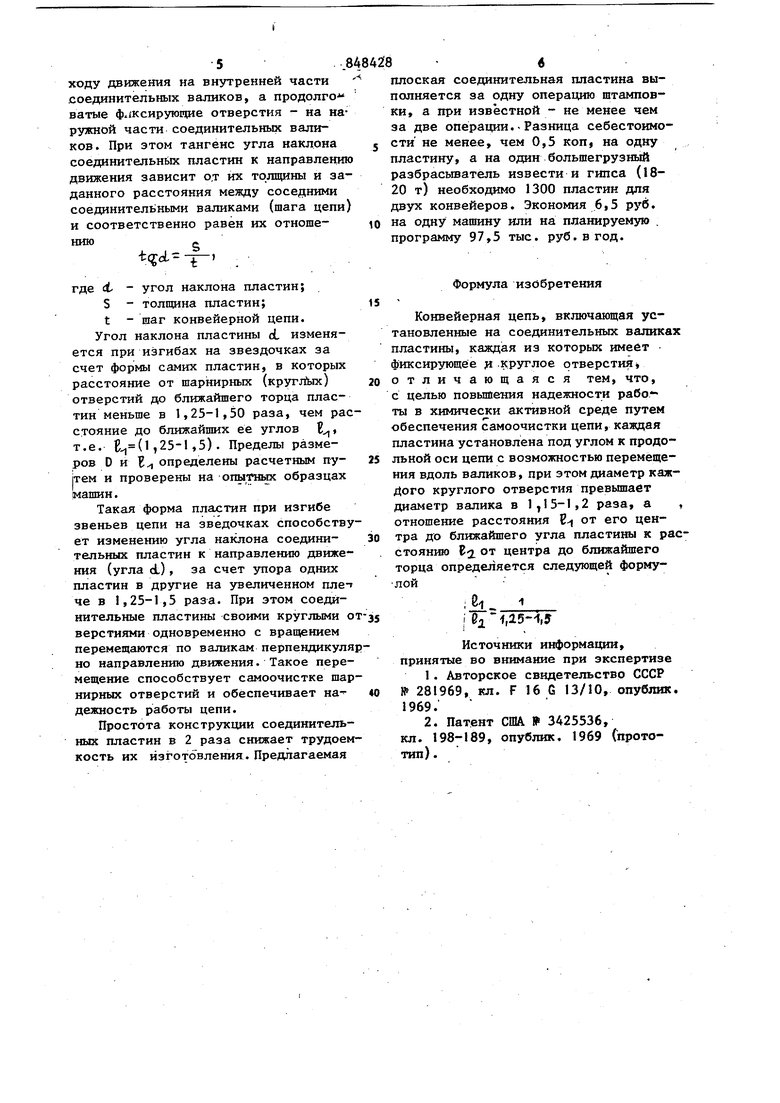

Указанная цель достигается -тем, что каждая пластина установлена под углом к продольной оси цепи с возможностью перемещения вдоль валиков , при этом диаметр каждого круглого отверстия превышает диаметр ваi лика в 1,15-1,2 раза, а отноиеиие расстояния |, от его центра до ближа йшего угла пластины к расстоянию от центра до ближайшего торца определяется следзпощей формулой . &2. .5-1,5 На чертеже схематически изображе на конвейерная цепь. Конвейерная цепь включает плоские соединительные пластины 1 я валики 2, которые могут вьшолняться общими для двух соседних цепей и служить скребком 3 конвейерной цепи. Каждая соединительная пластина содер жит два отверстия: круглое.4 и фиксирующее 5. Круглое отверстие 4 имее диаметр на 15-20% больше, чем диамет соединительных валиков 2иЗ, а фиксиру ющее отверстие 5 вьшолнено продолговатьм в виде замочной скважины и поширине имеет размер меньший, чем диаметр валиков 2 и 3 для крепления пластин в пазах 6. Соединительные пластины устанавли ваются наклонно к направлению движения цепи так, что круглые отверстия 4 располагаются впереди по ходу цепи на внутренней части валиков 2, а фиксирующие отверстия 5 - на наружной части соединительных валиков 2 в их пазах 6. Для обеспечения сборки фиксирующие отверстия выполнены продолговатьп ю в виде замочной скважины с увеличением их шириш 1 ближе к середине пластин до размера диаметра валиков. Угол наклона dL соединительных пластин к направлению движения зависит от их конструктивной толщины и величины расстояния между соседними валиками. При малой толщин пластин и большом шаге он незначител ный и составляет af, 1,5-4, а при большой толщине пластин и небольшом шаге угол составляет ai, 5-10°. Причем пластины 1 вьтолнены так, что расстояние от центра круглого отверстия 4 до торца пластины BQ меньше расстояния от центра этого же отверстия до ближайшего угла пластины F-j и при повороте пластин на валиках он своими углами, упираясь в середину соседних пластин скользят и увеличивают наклон соединительных пластин, т.е. увеличивается угол. 4 Конвейерная цепь работает слеДУ гощим образом. Конвейерная цепь является частью конвейеров разбрасывателей минеральных удобрений, которые располагаются на днище кузова и приводятся в действие звездочками ведущего вала. Двигаясь по дншчу кузова под удобрениями, конвейер выносит их через дозирующее окно и сбрасывает на разбрасьшающие диски. На звездочках соеди- нйтельные пластины поворачиваются в круглых отверстиях и, упираясь углами в соседние пластины, смещаются по валику к центру звездочек. При этом налипшие в отверстиях образующих шарнирйьпс соединений удобрения разрушаются и освобождают шарнир, в зазоры которого попадают свежиеудобрения, которые несколько уплотняются на расстоянии перемещения цепи от ведущего вала до ведомого и наоборот, где процесс повторяется. При сходе пластин со звездочек и расположении их в одну линию силы натяжения конвейеров сближают пластины, которые занимают первоначальное положение. Пластины проворачиваются в кругль1х отверстиях и, упираясь углами в соседние пластины, смещаются по валику к центру. Сочетание больших зазоров в шарнирах цепи и боковое перемещение шарниров на валиках обеспечивают надежную самоочистку шарниров цепи при работе в химически актив,ной среде минеральных удобрений, при этом более чем в два раза снижается время на обслуживание машин, так как устранять заклинивание шарниров цепи нет необходимости. В конвейерной цепи диаметр круглых шарнирных отверстий соединитель- . ных пластин выполнен большим относительно сопрягаемых диаметров соединительш 1х валиков и составляет D(l,15-l,2)d, где D - диаметр круглого отверстия соединительных пластин; d - диаметр соединительного валика. Соединительные пластины вьтолнены плоскими с двумя отверстиями (шарнирным и фиксирующим) и ус:танавливаются под наклоном и направлению движения цепи так, что шарнирные отверстия располагаются впереди походу движения на внутренней части соединительных валиков, а продолго ватые флксирующие отверстия - на наружной части соединительньк валиков. При этом тангенс угла наклона соединнтельнбгх пластин к направлению движения зависит от их толщины и заданного расстояния между соседними соединительными валиками (шага цепи) и соответственно равен их отношению

где с(- - угол наклона пластин; S - толщина пластин; t - шаг конвейерной цепи. Угол наклона пластины cL изменяется при изгибах на звездочках за счет формы самих пластин, в которых расстояние от шарнирных (круглСых) отверстий до ближайшего торца пластин меньше в 1,25-1,50 раза, чем ра стояние до ближайших ее углов , т.е. Е(,5). Пределы размеров D и определены расчетным пу|тем и проверены на опытных образцах машин. Такая форма пластин при изгибе звеньев цепи на зведочках способству ет изменению угла наклона соединительных пластин к направлению движения (угла А), за счет упора одних пластин в другие на увеличенном плече в 1,25-1,5 раза. При этом соединительные пластины своими круглыми о верстиями одновременно с вращением перемещаются по валикам перпендикуля но направлению движения. Такое перемещение способствует самоочистке шар нирных отверстий и обеспечивает надежность работы цепи. Простота конструкции соединительных пластин в 2 раза снижает трудоем кость их изготовления. Предлагаемая

плоская соединительная пластина выполняется за одну операцию штамповки, а при известной - не менее чем за две операции.Разница себестоимости не менее, чем 0,5 коп, на одну пластину, а на один большегрузный разбрасьгоатель извести и гипса (1820 т) необходимо 1300 пластин для двух конвейеров. Экономия 6,5 руб. на одну машину или на планируемую программу 97,5 тыс. руб.в год. Формула изобретения Конвейерная цепь, включающая установленные на соединительных валиках пластины, каждая из которых имеет фиксирующее i .круглое отверстия отличающаяся тем, что, с целью повышения надежности работы в химически активной среде путем обеспечения самоочистки цепи, каждая пластина установлена под углом к продольной оси цепи с возможностью перемещения вдоль валиков, при этом диаметр каждого круглого отверстия превышает диаметр валика в 1,15-1,2 раза, а , отношение расстояния B-t от его центра до ближайшего угла пластины к расстоянию Е2 от центра до ближайшего торца определяется следующей формулой; gl 1 2 lilS-l, Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 281969, кл. F 16 G 13/10, опублик. 1969. 2.Патент США № 3425536, кл. 198-189, опублик. 1969 Спрототип).

пробление движения

5Л

щ

Авторы

Даты

1981-07-23—Публикация

1979-06-13—Подача