Изобретение относится к подъемно-транспортному оборудованию, конкретно, к двухцепным вертикально-замкнутым конвейерам с подвесными грузоносителями, и может быть использовано в различных отраслях промышленности. Например, для транспортирования и накопления керамических изделий в процессе их производства, в литейно-сушильных, формовочно-сушильных агрегатах и т.д.

Известны двухцепные вертикально-замкнутые конвейеры, например, в сушильных шкафах типа Ktste/11,5 фирмы "Thuringia" Edelhof 5 D-96515 Sonnenberg", см. фиг.1...4.

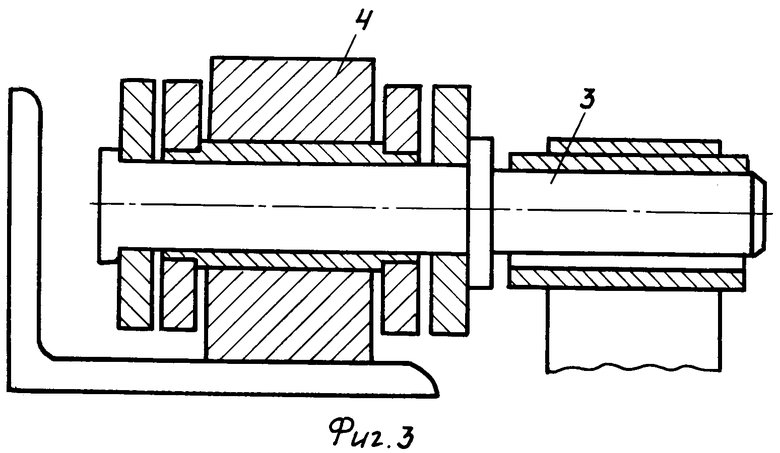

В качестве тягового элемента с грузоносителями в них используются две параллельные тяговые катковые цепи (1), между которыми располагаются шарнирно закрепленные люльки (2). Часть пальцев, соединяющих внутренние и наружные звенья цепи (1), имеют консольные концы (3), на которые подвешены с возможностью проворота и осевого перемещения люльки (2).

Ролики (4) цепи (1) являются одновременно опорными катками для люлек (2) при их нахождении на горизонтальных или наклонных участках цепной трассы. Все ролики-катки (4) имеют увеличенный наружный диаметр для снижения сопротивления движению конвейера.

Несмотря на многолетнее широкое применение, данная конструкция имеет ряд существенных недостатков:

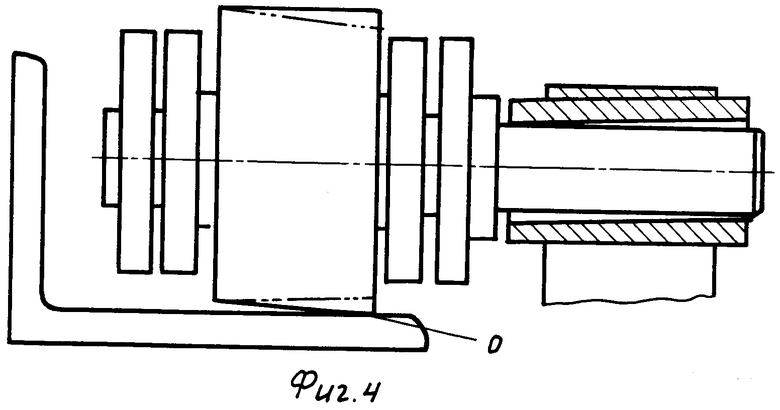

- из-за наличия консольной нагрузки от веса люльки на тяговую цепь и зазоров в шарнирах цепи (1) и в шарнирных соединениях люлек (2) с консольными концами (3) на длинных горизонтальных участках происходит «пропеллерное» скручивание цепей (1). При этом возникает точечный контакт роликов (4) с опорными направляющими (см. Фиг.4), что вызывает интенсификацию износа роликов цепи и направляющих конвейера. При длительной эксплуатации цилиндрическая поверхность роликов превращается в конусную (иногда с наличием лысок). Это в свою очередь приводит к ускоренному неравномерному износу рабочих поверхностей зубьев всех звездочек конвейера, возникают рывки при движении цепного конвейера. В результате срок службы его существенно снижается.

- Для длинных и большегрузных двухцепных вертикально-замкнутых конвейеров для снижения сопротивления движению люлек на горизонтальных участках желательно существенно увеличить наружный диаметр опорного катка люльки, то-есть наружный диаметр всех роликов (4) цепи (1). Это влечет за собой необходимость необоснованного увеличения шага тяговой цепи, наружного диаметра всех звездочек конвейера, его габаритов, металлоемкости и стоимости. В связи с этим данная конструкция существенно ограничивает возможность снижения тягового усилия конвейера и требует применения более мощных тяговых цепей, рассчитанных на более высокую разрушающую нагрузку, более тяжелых оборотных, натяжной и приводной станций конвейра, более прочного металлоемкого каркаса и т.д.

- Опорные катки (4) люльки (2), являясь одновременно роликами цепей (1), при взаимодействии с зубьями звездочек испытывают большие контактные нагрузки, соответствующие тяговому усилию цепей (1). Вследствие этого материал катков роликов (4) цепи (1) должен обеспечивать их высокую прочность, износостойкость. Обычно это сталь с соответствующей термообработкой.

Однако в керамической промышленности применение стальных опорных катков в цепных конвейерах является нежелательным. Частицы металла, возникающие при износе металлических катков и направляющих, попадают на транспортируемые изделия, что приводит к появлению на поверхности обожженных керамически изделий черных помарок «мушек», снижающих качество изделий.

Известны конвейерные сушильные шкафы той же фирмы "Thuringia", в которые для устранения «пропеллерного скручивания» цепей использовались трубчатые стяжки, плотно посаженные своими торцами на консольные концы соединительных пальцев параллельных тяговых цепей. При этом боковые подвески люлек навешивались с возможностью проворота на эти трубчатые стяжки. Однако подобная конструкция имела существенные недостатки:

- Трубчатые стяжки значительно ограничивали допустимую высоту транспортируемых изделий и вызывали необходимость увеличения высоты подвесок люлек и, следовательно, интервала между ними, увеличивали металлоемкость и стоимость конвейерного сушильного шкафа.

- Для конвейеров с длинными люльками (L>=3...4 метра) эта конструкция вообще не пригодна из-за необходимости значительного увеличения наружного диаметра трубчатых стяжек в цепях для ограничения амплитуды их прогиба под действием собственного веса.

Известна тяговая цепь по изобретению СССР №548495, м. кл. B 65 G 17/38.

Основными ее недостатками являются:

- Повышенные требования к точности изготовления направляющих и высокая стоимость их изготовления.

- Интенсивный износ кромок двух парных роликов, используемых в качестве опорных катков.

- Повышенное сопротивление движению конвейера из-за небольшого наружного диаметра катков и соприкосновения торцевыми поверхностями парных роликов катка, вращающихся в противоположные стороны при движении цепного конвейера по горизонтальным направляющим.

Данная конструкция тяговой цепи не пригодна для использования в длинных большегрузных вертикально-замкнутых конвейерах.

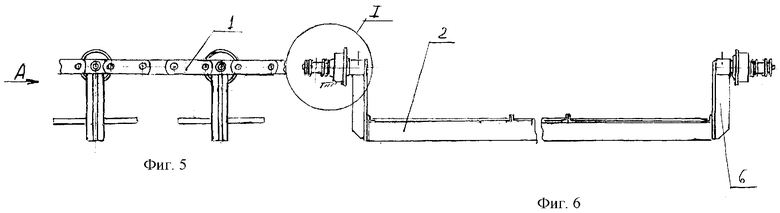

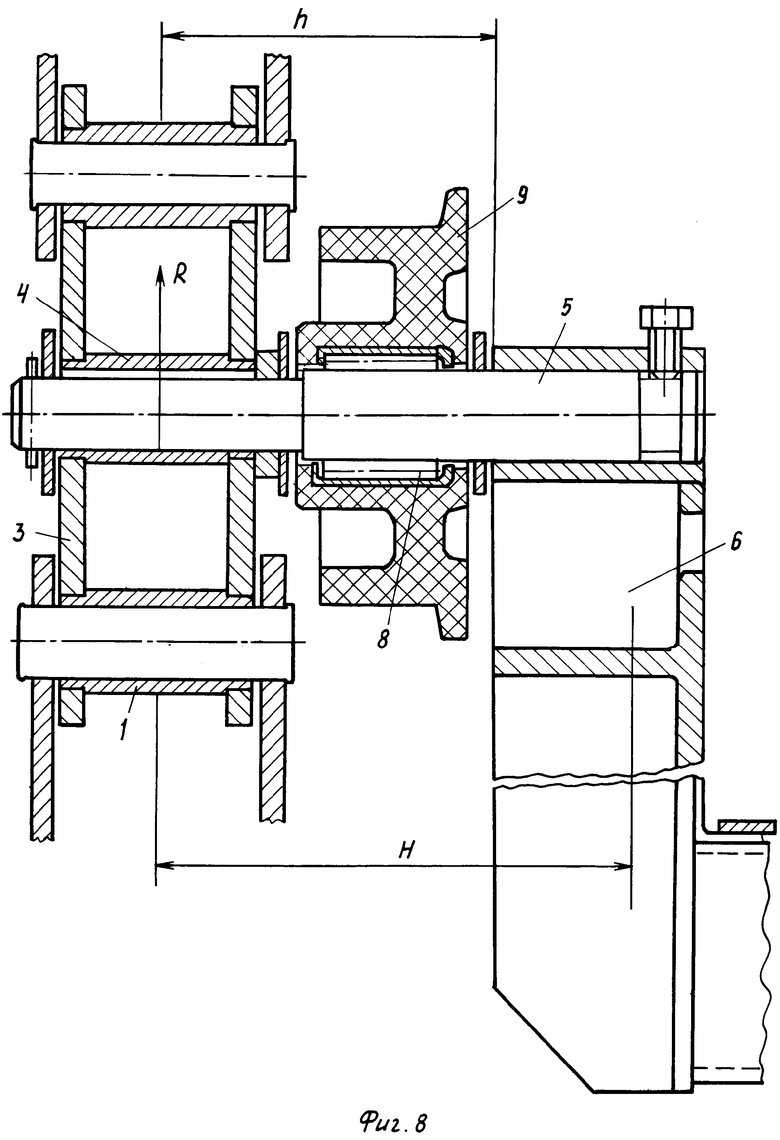

Прототипом заявляемого тягового элемента с грузоносителями для двухцепных вертикально-замкнутых конвейеров является тяговый элемент с грузоносителями по изобретению СССР №1021643, кл. B 65 G, 17/42, 17/32 (См. Фиг.5...8).

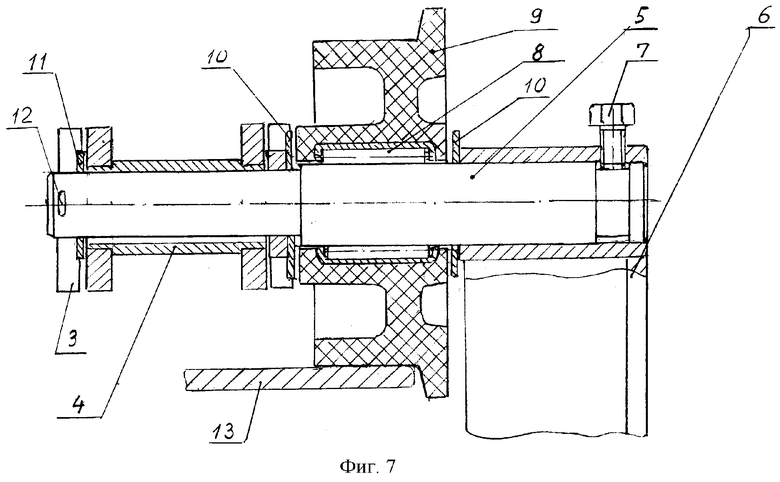

Он состоит из двух параллельных тяговых пластинчатых втулочных цепей (1) с шарнирно закрепленными к ним грузоносителями-люльками (2). В середине внутренних звеньев (3) цепи (1) запрессованы втулки (4), в которые вставлены с зазором цапфы (5) люльки (2).

На цапфы (5), зафиксированные в боковых подвесках (6) люльки (2), посажены на подшипниках качения (или скольжения) (8) опорные катки (9), находящиеся между цепями (1) и боковыми подвесками (6).

На горизонтальных и наклонных участках цепной трассы люльки (2) опираются своими катками (9) на направляющие (13), а тяговые цепи (1) находятся в подвешенном состоянии, опираясь на консольные концы цапф (5).

Недостатки этой конструкции:

- Возникновение массовой маятниковой раскачки грузоносителей-люлек (2) на горизонтальных и наклонных участках цепной трассы. Причиной этого является непосредственное воздействие вращающихся опорных катков (9) на цапфы (5) грузоносителей люлек (2), приводящее к отклонению их от вертикального, «равновесного» положения. Первоначально при достаточной смазке подшипников (8) опорных катков (9), момент трения в них, воздействующий на цапфы (5) грузоносителей-люлек (2), не достаточен для отклонения грузоносителей люлек от вертикального «равновесного» положения. Однако, в процессе эксплуатации, при попадании в подшипники (8) пыли, недостаточной их смазке, износе поверхности цапфы (5) и подшипников (8), момент трения значительно возрастает. Это приводит к возникновекнию маятниковой расчкачки. При этом при использовании опорных катков (8) с подшипниками скольжения момент трения в них будет больше, чем у катков с подшипниками качения, и амплитуда маятниковой раскачки грузоносителей-люлек также будет больше.

В ходе эксплуатации «Стоп. элеваторов» с данной конструкцией тягового элемента с грузоносителями-люльками неоднократно возникала маятниковая раскачка грузоносителей-люлек, приводящая к падению с них транспортируемых фарфоровых изделий и, следовательно, к потере продукции. Для устранения этого периодически производилась трудоемкая операция по замене катков с изношенными подшипниками или промывке и смазке подшипников.

- В данной конструкции узла подвески грузоносителя-люльки (2) (см. Фиг.7, 8) к цепи (1) цапфа (5) вводится в дополнительную опорную втулку (4), запрессованную в середине звена (3) цепи (1). Так как опорный каток (8) размещается на цапфе (5) между цепью (1) и подвеской (6) люльки (2), длина консольной части цапфы (5) увеличивается почти в два раза. При этом на вертикальных участках цепной трассы люлька (2) опирается своими цапфами (5) на дополнительные опорные втулки (4) цепей (1). Изгибающий момент от опорной реакции, воздействующий на цапфу (5) и боковую подвеску (6) люльки (2), увеличивается в два раза. Это вызывает необходимость увеличения диаметра цапфы (5) и увеличение жесткости подвески (6) за счет более усиленного профиля проката.

- Необходимы дополнительные операции: по устройству отверстий в боковых пластинах звеньев (3) цепи (1) по изготовлению и запрессовке в них опорных втулок (4); по устройству в зубчатых венцах всех звездочек конвейера; выемок для размещения в них дополнительных опорных втулок (4).

- Так как тяговая цепь (1) не имеет самостоятельной опоры на горизонтальных и наклонных участках трассы, становится невозможным производить предварительную обкатку цепной трассы без нагрузки, то-есть без подвески грузоносителей-люлек (2). Такая предварительная обкатка позволяет своевременно и легче устранить возможные дефекты изготовления и сборки металлоконструкции конвейера, погрешности монтажа приводной, натяжной и оборотных станций. Одновременно при этом более легко происходит установка внутренних и наружных звеньев цепей относительно друг друга, так как при гораздо меньших натяжениях цепей при входе в зацепление внутренних звеньев с зубьями звездочек внутреннему звену гораздо легче перемещаться в поперечном направлении вдоль соединительного пальца цепи.

Задача изобретения: повышение надежности, увеличение срока службы двухцепных вертикально-замкнутых конвейеров.

Для решения этой задачи в новой конструкции тягового элемента с подвесными грузоносителями для известного двухцепного вертикально-замкнутого конвейера опорные катки расположены на подшипниках непосредственно на консольных концах соединительных пальцев цепи между боковой подвеской грузоносителя-люльки и тяговой цепью, на консольных концах соединительных пальцев выполнены глухие осевые отверстия, в которые вставлены с зазором с возможностью проворота и осевого перемещения цапфы боковых подвесок люльки.

Особенности отличительных признаков предложенной конструкции, а именно:

- Расположение опорных катков непосредственно на консольных концах соединительных пальцев между боковой подвеской грузоносителя-люльки и тяговой цепью.

- Наличие глухих осевых отверстий в консолях соединительных пальцев, в которые вставлены с зазором с возможностью проворота и осевого перемещения цапфы боковых подвесок грузоносителей-люлек.

a) Исключают возможность соприкосновения вращающегося катка с цапфой и боковой подвеской и, следовательно, устраняют возникновение маятниковой раскачки люлек на горизонтальных и наклонных участках цепной трассы.

b) Повышают надежность и срок службы и упрощают техническое обслуживание двухцепного вертикально-замкнутого конвейера.

c) Сокращают в два раза длину консольной части цапфы, что уменьшает вдвое изгибающий момент от опорной реакции, воздействующей на цапфу и боковую подвеску, и, следовательно, снижает их металлоемкость.

d) Позволяют более широко применять в опорных катках дешевые подшипники скольжения, что в сочетании с упрощением конструкции снижает стоимость изготовления и металлоемкость всего конвейера.

e) Создают возможность предварительной обкатки двухцепного вертикально-замкнутого конвейера без навески люлек.

Сущность изобретения представлена на чертежах.

На Фиг.1 представлен общий вид тягового элемента с грузоносителями-люльками для известного двухцепного вертикально-замкнутого конвейера фирмы "Thuringia" Edelhof 5 D-96515 Sonnenberg.

На Фиг.2 - вид по стрелке А на Фиг.1.

На Фиг.3 - разрез фрагмента I на Фиг.1.

На Фиг.4 - расположение деталей фрагмента I при «пропеллерном» скручивании тяговой цепи.

На Фиг.5 - общий вид тягового элемента с грузоносителями «Стоп-элеватора» фирмы "Julius Lippert GmbH & Со KG". Maschinen- und Stahlbau Boettgerstrasse 46, D-92690 Pressath.

На Фиг.6 - вид по стрелке А на Фиг.6.

На Фиг.7 - разрез элемента I на Фиг.6.

На Фиг.8 - разрез элемента I на Фиг.6 для вертикального участка цепной трассы.

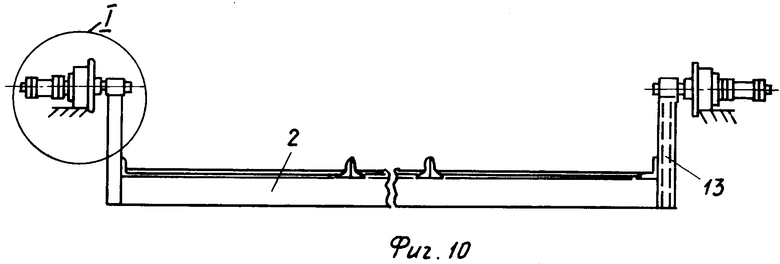

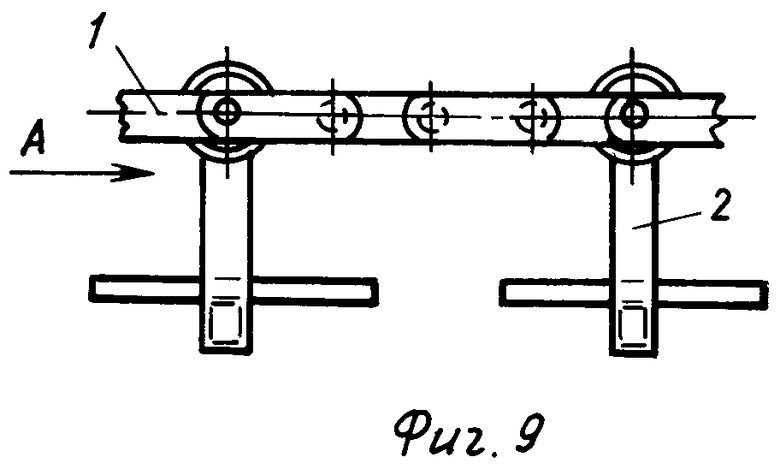

На Фиг.9 - общий вид тягового элемента с грузоносителями-люльками по заявляемому изобретению.

На Фиг.10 - вид по стрелке А на Фиг.9.

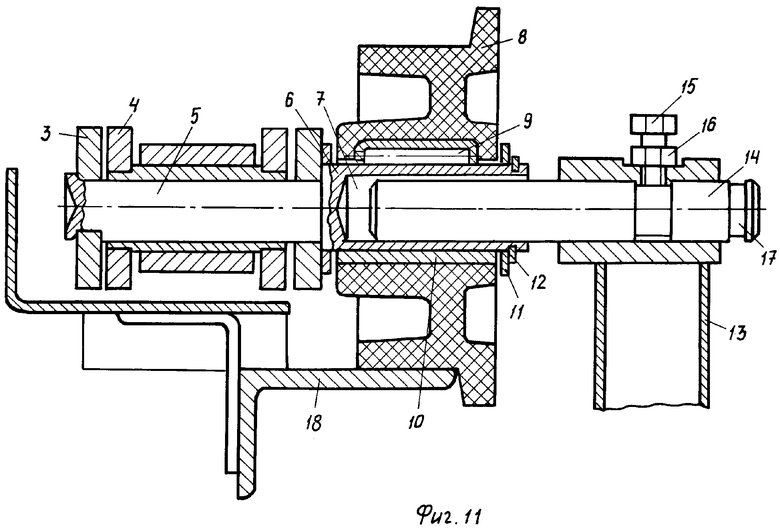

На Фиг.11- разрез элемента I на Фиг.10.

Заявляемый тяговый элемент с грузоносителями для двухцепного вертикально-замкнутого конвейера содержит:

Параллельные тяговые пластинчатые цепи (1), грузоносители-люльки (2). В узлах подвески люлек (2) наружные звенья (3) цепи (1) соединены с внутренними звеньями (4) специальными пальцами (валиками) (5) с консольными концами (6), имеющими глухие осевые отверстия (7). На наружную цилиндрическую поверхность консольного конца (6) пальца (валика) (5) устанавливается опорный каток (8) с подшипником качения (9) (или с подшипником скольжения (10)). В осевом направлении каток (8) фиксируется шайбами (11) и упорным пружинным кольцом (12). В боковые подвески (13) грузоносителя-люльки (2) вставлены без зазора цапфы (14), фиксируемые в осевом направлении болтами (15) с контргайками (16).

Консольные концы цапф (14) вставлены с заданным зазором с возможностью проворота и осевого перемещения в глухие осевые отверстия (7) противоположных пальцев (валиков) (5). Цапфы (14) имеют кольцевые канавки (17) для захвата ее при осевом перемещении для демонтажа люльки (2).

Заявляемый тяговый элемент с грузоносителями для двухцепного вертикально-замкнутого конвейера работает следующим образом:

При движении цепей (1) с грузоносителями-люльками (2) по горизонтальным или наклонным участкам вертикально-замкнутого конвейера вертикальная нагрузка от веса люльки (2) передается через цапфы (14) на консольные концы (6) пальцев (валиков) (5) цепей (1) и через вращающиеся опорные катки (8) воспринимается боковыми продольными направляющими (18). При этом звенья (3) и (4) цепей (1) не имеют дополнительной опоры и поддерживаются только пальцами (валиками) (5). Коаксиальное расположение консоли (6) пальца (валика) (5), цапфы (14) и наружной цилиндрической поверхности опорного катка (8) обеспечивает отсутствие изгибающего момента, приводящего к «пропеллерному» скручиванию цепи (1) и к ускоренному неравномерному износу рабочей поверхности катка. Отсутствие возможности соприкосновения вращающегося катка (8) с цапфой (14) и подвеской (13) исключает возникновение маятниковой раскачки грузоносителей-люлек (2).

Наличие значительного (около 2 мм) гарантированного зазора в шарнирном соединении цапфы (14) с пальцем (5) в сочетании с консистентной смазкой обеспечивает надежный проворот цапфы (14) в глухом отверстии (7) пальца (валика) (5) при возникновении значительного отклонения от соосности противоположных пальцев (валиков) (5) левой и правой ветвей тяговых цепей (1). Подобное отклонение может возникать в процессе длительной эксплуатации двухцепного вертикально-замкнутого конвейера при неравномерном износе шарнирных соединений наружных и внутренних звеньев левой и правой ветвей цепи (1) и достигать несколько десятков милиметров на участках цепной трассы, удаленных от приводных звездочек.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ЛИТЬЯ | 2002 |

|

RU2281856C2 |

| Установка для изготовления керамических изделий методом литья | 1980 |

|

SU950531A1 |

| Люлечный элеватор | 1978 |

|

SU753724A1 |

| МЕХАНИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СКЛАДИРОВАНИЯ ИЗДЕЛИЙ | 2005 |

|

RU2324634C2 |

| Подвесной грузонесущий конвейер | 1976 |

|

SU659465A1 |

| Пластинчатое полотно конвейера | 1979 |

|

SU859251A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ВАЛЯНОЙ ОБУВИ | 1964 |

|

SU165312A1 |

| Устройство для перегрузки грузов, закрепленных на троллеях между зонами загрузки и разгрузки | 1990 |

|

SU1738741A1 |

| Грузоноситель для втулочно-роликовой цепи конвейера | 1983 |

|

SU1102730A1 |

| Установка для подготовки корпусов боеприпасов к снаряжению | 1970 |

|

SU1841253A1 |

Изобретение относится к подъмно-транспортному оборудованию, конкретно к двухцепным вертикально-замкнутым конвейерам с подвесными грузоносителями, и может быть использовано в различных отраслях промышленности. Техническим результатом является устранение «маятниковой» раскачки грузоносителей-люлек, повышение надежности, срока службы двухцепных вертикально-замкнутых конвейеров, а также снижение металлоемкости, трудоемкости и стоимости изготовления тягового элемента цепи и грузоносителей-люлек. Для этого тяговый элемент содержит параллельные тяговые пластинчатые цепи, шарнирно подвешенные к ним грузоносители-люльки с боковыми подвесками с цапфами и опорные катки, находящиеся в узлах подвески грузоносителей-люлек между цепями и боковыми подвесками. Причем тяговые пластинчатые цепи снабжены в узлах подвески грузоносителей-люлек цепными валиками с консольными участками, имеющими глухие осевые отверстия, при этом опорные катки насажены с возможностью вращения на наружные поверхности консольных участков цепных валиков, а в осевые глухие отверстия введены с зазором с возможностью проворота и осевого перемещения цапфы грузоносителей-люлек. 11 ил.

Тяговый элемент с грузоносителями для двухцепного вертикально-замкнутого конвейера, содержащий параллельные тяговые пластинчатые цепи (1), шарнирно подвешенные к ним грузоносители-люльки (2) с боковыми подвесками (13) с цапфами (14) и опорные катки (8), находящиеся в узлах подвески грузоносителей-люлек (2) между цепями (1) и боковыми подвесками (13), отличающийся тем, что тяговые пластинчатые цепи (1) снабжены в узлах подвески грузоносителей-люлек (2) цепными валиками (5) с консольными участками (6), имеющими глухие осевые отверстия (7), при этом опорные катки (8) насажены с возможностью вращения на наружные поверхности консольных участков (6) цепных валиков (5), а в осевые глухие отверстия (7) введены с зазором с возможностью проворота и осевого перемещения цапфы (14) грузоносителей-люлек (2).

| Люлечный конвейер | 1982 |

|

SU1021643A1 |

Авторы

Даты

2006-07-27—Публикация

2002-06-11—Подача